Sommario: 6.1 Apparecchi elettrici e non elettrici secondo il D.Lgs. n. 85/2016 e la Norma EN 60079-0 – 6.2 Gli assiemi, i componenti, i dispositivi di sicurezza, i luoghi di impiego previsti e le installazioni secondo il D.Lgs. n. 85/2016 – 6.3 La valutazione del rischio dovuto alla presenza di sorgenti di accensione ai sensi del Titolo XI, D.Lgs. n. 81/2008 – 6.4 Sorgenti di accensione e misure di prevenzione e protezione – 6.5 Gli apparecchi installati precedentemente al 30 giugno 2003 – 6.6 Esempi applicativi ed approfondimenti

Abstract: Questo Capitolo analizza nel dettaglio tutte le possibili sorgenti di accensione potenzialmente presenti in ATEX e le misure di prevenzione e protezione da porre in atto per evitarle. Particolare attenzione viene posta alle procedure da seguire per l’effettuazione dei lavori di manutenzione e la modalità di caricamento elettrostatico, con ampio spazio per la parte applicativa.

«Si è più in disaccordo su ciò che il rischio è, piuttosto che su quanto esso sia grande.»

Baruch Fischhoff1

Tra le strategie volte ad evitare che si generino esplosioni nei luoghi di lavoro, la prevenzione delle sorgenti di accensione risulta una delle misure più frequentemente adottate. Di essa fa preciso obbligo l’art. 289, comma 2, lett. a, D.Lgs. n. 81/2008:

“Se la natura dell’attività non consente di prevenire la formazione di atmosfere esplosive, il datore di lavoro deve: a) evitare l’accensione di atmosfere esplosive”.

Inoltre, l’art. 290, comma 1, lett. b, D.Lgs. n. 81/2008 prevede che nell’ambito della valutazione dei rischi il DDL tenga in debita considerazione la presenza di sorgenti di accensione all’interno di ATEX:

“Nell’assolvere gli obblighi stabiliti dall’art. 17, comma 1, il datore di lavoro valuta i rischi specifici derivanti da atmosfere esplosive, tenendo conto almeno dei seguenti elementi: (…) b) probabilità che le fonti di accensione, comprese le scariche elettrostatiche, siano presenti e divengano attive ed efficaci”.

La Norma UNI EN 1127-1 identifica ben 13 sorgenti di accensione che possono essere correlabili ad inneschi di ATEX estese:

-

superfici calde;

-

fiamme e gas caldi;

-

scintille di origine meccanica;

-

materiale elettrico;

-

correnti elettriche vaganti, protezione contro la corrosione catodica;

-

elettricità statica;

-

fulmine;

-

onde elettromagnetiche a radiofrequenza (RF) comprese tra 104 Hz e 3·1012 Hz;

-

onde elettromagnetiche comprese tra 3·1011 Hz e 3·1015 Hz;

-

radiazioni ionizzanti;

-

ultrasuoni;

-

compressione adiabatica ed onde d’urto;

-

reazioni esotermiche, inclusa l’autoaccensione delle polveri.

Naturalmente, solo una parte delle sorgenti di accensione elencate risulta all’origine della maggioranza degli eventi incidentali, e noi solo su queste concentreremo l’attenzione. Preliminarmente, tuttavia, approfondiremo alcuni aspetti applicativi della Direttiva di prodotto 2014/34/UE (D.Lgs. n. 85/2016) indispensabili alla trattazione che seguirà. Riporteremo a tal fine il parere ufficiale della Commissione delle Comunità Europee espresso nelle recenti Linee Guida all’ATEX (Aprile 2016) relativamente ai seguenti aspetti:

-

apparecchi non elettrici;

-

apparecchi elettrici;

-

assiemi;

-

componenti;

-

dispositivi di sicurezza, di controllo e di regolazione;

-

luoghi di impiego previsti;

-

installazioni.

6.1 Apparecchi elettrici e non elettrici secondo il D.Lgs. n. 85/2016 e la Norma En 60079-0

Ai sensi della Direttiva 2014/34/UE e del suo recepimento in ambito nazionale con il D.Lgs. n. 85/2016, si intendono per apparecchi le macchine, i materiali, i dispositivi fissi o mobili, gli organi di comando, la strumentazione e i sistemi di rilevazione e di prevenzione che, da soli o combinati, sono destinati alla produzione, al trasporto, al deposito, alla misurazione, alla regolazione e alla conversione di energia e al trattamento di materiale e che, per via delle potenziali sorgenti di innesco che sono loro proprie, rischiano di provocare un’esplosione.

La Norma EN 60079-0 stabilisce altresì i requisiti generali per la costruzione, la verifica e la marcatura degli apparecchi elettrici e dei componenti Ex destinati ad essere utilizzati in ATEX.

La relazione tra classificazione delle zone a rischio di esplosione (cfr. Capitolo 4), la categoria degli apparecchi (elettrici e non elettrici) e l’EPL degli apparecchi elettrici è riportata in Tabella 6.1.

Tabella 6.1 – Relazione tra classificazione della zona, categoria ed EPL

| Zona | Categoria | EPL |

|---|---|---|

| 0 | 1G | Ga |

| 1 | 2G (anche 1G) | Gb (anche Ga) |

| 2 | 3G (anche 1G, 2G) | Gc (anche Ga, Gb) |

| 20 | 1D | Da |

| 21 | 2D (anche 1D) | Db (anche Da) |

| 22 | 3D (anche 1D, 2D) | Dc (anche Da, Db) |

6.1.1 Apparecchi non elettrici

Se un apparecchio non elettrico possiede una sorgente potenziale di innesco, questa è spesso dovuta alla presenza di parti in movimento che possono provocare un rischio di innesco potenziale derivante da superfici calde o da scintille da attrito. Ne sono esempi: ingranaggi, ventilatori, pompe, compressori, miscelatori, freni. Gli apparecchi meccanici di questo tipo necessitano solitamente di un collegamento ad una fonte di energia, come per esempio un motore elettrico. Se vengono immessi insieme sul mercato in questa forma, essi possono costituire un assieme.

Gli apparecchi meccanici possono essere provvisti di termocoppia o di analogo dispositivo di misurazione che genera solo tensioni e correnti molto basse. Se questi dispositivi di misurazione possono essere considerati prodotti semplici, e non vi sono altre parti elettriche, tali apparecchi devono seguire le procedure di valutazione di conformità per gli apparecchi non elettrici. Se gli apparecchi contengono materiali elettrici che possono essere chiaramente separati, la procedura di valutazione di conformità per i componenti non elettrici può essere effettuata separatamente. Se l’apparecchio elettrico applicato all’apparecchio non elettrico non è un prodotto semplice, il prodotto viene normalmente considerato un assieme.

Per gli apparecchi che rientrano nel campo di applicazione della Direttiva, occorre tenere conto di tutte le potenziali sorgenti di innesco. Per un elenco di queste ultime, si rimanda alle relative Norme armonizzate in materia di apparecchi. In molti casi gli apparecchi saranno anche macchine che rientrano nel campo di applicazione della Direttiva 2006/42/CE (D.Lgs. n. 17/2010).

Molti componenti meccanici hanno un movimento molto lento, o hanno una potenza di alimentazione molto bassa. Tali apparecchi potrebbero non essere in grado di generare superfici calde o altre sorgenti di innesco, anche in caso di cattivo funzionamento. Il fabbricante è tenuto a valutare se tali apparecchi sono potenzialmente in grado di innescare un’atmosfera esplosiva. In caso negativo, essi non devono essere classificati come apparecchi ATEX, né essere marcati ai sensi della Direttiva 2014/34/UE.

La protezione contro l’innesco da utilizzarsi in apparecchi non elettrici può essere raggiunta attraverso l’adozione di più strategie tecniche (cosiddetti modi di protezione) riportati in Tabella 6.2.

Si osservi che i modi di protezione possiedono efficacia sia per ATEX di gas, vapori e nebbie sia per polveri combustibili.

Nel giugno del 2016 sono stati recepiti i seguenti standard:

-

CEI UNI EN ISO 80079-36 (Atmosfere esplosive. Parte 36: Apparecchi non elettrici destinati alle atmosfere esplosive – Metodo e requisiti di base);

-

CEI UNI EN ISO 80079-37 (Atmosfere esplosive. Parte 37: Apparecchi non elettrici destinati alle atmosfere esplosive – Tipo di protezione non elettrica per sicurezza costruttiva “c”, per controllo della sorgente di accensione “b”, per immersione in liquido “k”).

Come già specificato nel titolo della parte “37”, essi affiancano le Norme della serie EN 13463-X (con X=1, 5, 6 e 8) relativamente ai seguenti modi di protezione:

-

immersione in liquido;

-

controllo delle sorgenti di accensione;

-

sicurezza costruttiva;

e, nell’ambito degli apparecchi non elettrici, andranno a gestire la “resilienza” agli inneschi per ogni categoria (1, 2 e 3) e ogni tipo di zona (Gas o Dust). Tra le EN 13463 e le EN ISO 80079 è previsto un regime di validità contemporanea che terminerà il 31 ottobre 2019 data oltre quale permarrà in vigore il solo standard 80079.

Tabella 6.2 – Modi di protezione per apparecchi non elettrici

| Modo di protezione delle costruzioni Ex | Classificazione dei prodotti secondo la Direttiva 2014/34/UE | Norma tecnica | Descrizione | |

|---|---|---|---|---|

| Gruppo | Categoria | |||

| “k” (“h”) Immersione in liquido |

II | 1G, 2G, 3G 1D, 2D, 3D |

EN 13463-8 (Cap. 7, EN ISO 80079-37) | Immersione delle parti che possono innescare in liquido di protezione (olio) |

| “b” (“h”) Controllo delle sorgenti di accensione |

II | 1G, 2G, 3G 1D, 2D, 3D |

EN 13463-6 (Cap. 6, EN ISO 80079-37) | Controllo delle sorgenti di accensione potenziali con sensori che segnalino anomalie e possibili attivazioni di tali sorgenti |

| “c” (“h”) Sicurezza costruttiva |

II | 1G, 2G, 3G 1D, 2D, 3D |

EN 13463-5 (Cap. 5, EN ISO 80079-37) | Adozione di provvedimenti costruttivi che impediscano che un guasto possa determinare una sorgente di accensione efficace |

| “d” Prova di esplosione |

II | 2G 2D |

EN 13463-3 | Adozione di involucro resistente all’esplosione. Tale involucro impedisce, inoltre, che l’esplosione si propaghi all’esterno |

| “fr” Respirazione limitata |

II | 3G | EN 13463-2 | Adozione di tenute che limitino e ritardino l’ingresso dell’ATEX nell’involucro |

6.1.2 Apparecchi elettrici

La Direttiva 2014/34/UE non fornisce la definizione di apparecchio elettrico (l’art. 1, comma 3, lett. c, D.Lgs. n. 85/2016 definisce infatti, nell’ambito del campo di applicazione, gli “apparecchi” da intendersi in senso elettrico e non elettrico). Tuttavia, poiché tali apparecchi sono soggetti alla propria valutazione di conformità, può essere utile fornirne una definizione generalmente condivisa dalla maggioranza degli Stati membri.

Apparecchi elettrici: Sono apparecchi contenenti elementi elettrici, destinati alla produzione, al deposito, alla misurazione, alla distribuzione e alla conversione di energia elettrica, al controllo delle funzioni di altri apparecchi mediante mezzi elettrici, o alla trasformazione di materiali mediante l’applicazione diretta di energia elettrica.

Occorre notare che, per un prodotto finito assemblato con elementi sia elettrici che meccanici, può non essere necessaria una valutazione come apparecchio elettrico, purché la combinazione non generi ulteriori rischi di innesco per tale assieme. I modi di protezione per apparecchi elettrici da collocarsi rispettivamente in ATEX gas e polvere sono descritti in Tabella 6.3 e Tabella 6.4.

Tabella 6.3 – Modi di protezione tipici per apparecchi elettrici collocati in ATEX dovuta a gas e vapori

| Norma | Categoria CE-ATEX (EPL) | Marcatu-ra Ex | Modo di protezione delle costruzioni Ex | Descrizione |

|---|---|---|---|---|

| EN 60079-1 | 1G (Ga) 2G (Gb) 3G (Gc) |

da db dc |

Custodie a prova d’esplosione “d” | I componenti elettrici che possono innescare l’ATEX sono racchiusi in un involucro resistente all’esplosione. Tale involucro impedisce, inoltre, che l’esplosione si propaghi all’e-sterno |

| EN 60079-2 | 2G (Gb) 2G (Gb) 3G (Gc) |

pxb pyb pzc |

Protezione a sovrapressione “p” | Pressurizzazione della custodia con gas di protezione che previene la formazione di ATEX all’interno |

| EN 60079-18 | 1G (Ga) 2G (Gb) 3G (Gc) |

ma mb mc |

Protezione me-diante incapsu-lamento “m” | Le costruzioni elettriche o i loro componenti sono racchiusi in un blocco in resina che non permette il contatto con l’ATEX |

| EN 60079-5 | 2G (Gb) |

q | Protezione a riempimento “q” [sabbia] | Le parti innescanti sono ricoperte da sabbia che impedisce l’innesco dell’ATEX |

| EN 60079-6 | 2G (Gb) |

o | Protezione a immersione in liquido “o” [olio] | Immersione della costru-zione elettrica o parte di essai in liquido di protezione (olio) |

| EN 60079-7 | 2G (Gb) 3G (Gc) |

eb ec |

Protezione a sicurezza au-mentata “e” | Misure per ridurre la probabilità di innesco e sovratemperature a costruzioni elettriche non innescanti |

| EN 60079-11 | 1G (Ga) 2G (Gb) 3G (Gc) |

ia ib ic |

Protezione a sicurezza intrinseca “i” | L’energia del circuito è limitata a livelli tali che eventuali sovratemperature e/o scintille non innescano l’ATEX |

| EN IEC 60079-15 | 3G (Gc) |

n | Protezione “n” [no sparking] | Raggruppamento di un in-sieme di modi di protezione (costruzioni non scintillanti, respirazione limitata, limitazione di energia, sovrappressione semplificata) |

Tabella 6.4 – Modi di protezione tipici per apparecchi elettrici collocati in ATEX dovuta a polveri combustibili

| Norma | Categoria CE-ATEX (EPL) | Marcatura Ex | Modo di pro-tezione delle costruzioni Ex | Descrizione |

|---|---|---|---|---|

| EN 60079-31 | 1D (Da) 2D (Db) 3D (Dc) |

ta tb tc |

Protezione mediante custodie “t” | Protezione con custodia protetta dalla penetrazione della polvere e limitazione della temperatura superficiale |

| EN 60079-2 | 2D (Db) 2D (Db) 3D (Dc) |

pxb pyb pzc |

Protezione a sovrapressione “p” | Pressurizzazione della custodia con gas di protezione che impedisce la formazione di ATEX all’interno |

| EN 60079-18 | 1D (Da) 2D (Db) 3D (Dc) |

ma mb mc |

Protezione mediante incapsulamento “m” | Incapsulamento con requisiti di tenuta alla polvere e limitazione della temperatura superficiale |

| EN 60079-11 | 1D (Da) 2D (Db) 3D (Dc) |

ia ib ic |

Protezione a sicurezza intrinseca “i” | L’energia del circuito è limitata a livelli tali che eventuali sovratemperature e/o scintille non innescano l’ATEX |

La protezione con custodie “t” è ottenibile attraverso involucri dotati di idoneo grado IP imponendo una limitazione della temperatura superficiale (Tabella 6.5).

Tabella 6.5 – Grado di protezione dell’involucro per modi t in relazione al tipo di polvere

| Livello di prote-zione | IIIC (Polveri conduttrici) | IIIB (Polveri non con-duttrici) | IIIA (Fibre e particelle solide volanti combustibili) |

|---|---|---|---|

| “ta” Zona 20 |

IP6X | IP6X | IP6X |

| “tb” Zona 21 |

IP6X | IP6X | IP5X |

| “tc” Zona 22 |

IP6X | IP5X | IP5X |

6.2 Gli assiemi, i componenti, i dispositivi di sicurezza, i luoghi di impiego previsti e le installazioni secondo il D.Lgs. n. 85/2016

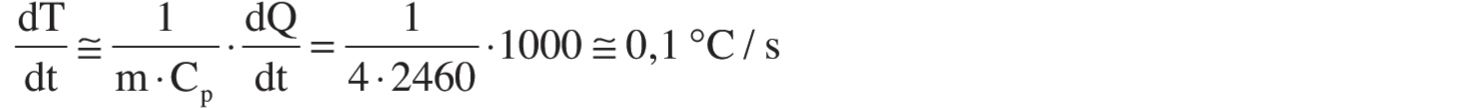

6.2.1 Assiemi

Un assieme essendo costituito dalla combinazione di due o più parti di apparecchi, oltre che dagli eventuali componenti è considerato un prodotto e come tale rientra nel campo di applicazione della Direttiva 2014/34/UE, purché tale assieme venga immesso sul mercato e/o messo in servizio da una persona responsabile (fabbricante) sotto forma di singola unità funzionale. Tali assiemi possono non essere pronti per l’uso, ma richiedere un’adeguata installazione. Le istruzioni dovranno tener conto di questo, in modo da garantire la conformità alla 2014/34/UE senza ulteriori valutazioni della conformità, a patto che l’installatore segua correttamente le indicazioni ivi contenute. Il fabbricante dell’assieme, nel caso in cui quest’ultimo sia composto da più apparecchi già conformi alla Direttiva 2014/34/UE, può, in linea di massima, presumere la conformità di detti apparecchi e limitare la propria valutazione ai soli rischi derivanti dall’assieme medesimo, a quelli aggiuntivi di innesco, oltre agli altri pericoli che possano assumere rilevanza a causa della configurazione finale. Qualora sussistano pericoli aggiuntivi di innesco, si renderà necessaria un’ulteriore valutazione della conformità dell’assieme in relazione a tali rischi. A questo fine, il responsabile dell’assemblaggio può presumere la conformità dei componenti se corredati dalla dichiarazione di conformità rilasciata dal rispettivo fabbricante.

Tuttavia, se il fabbricante dell’assieme inserisce parti prive di marcatura CE (poiché si tratta di parti fabbricate direttamente o ricevute da un fornitore e destinate a ulteriore trasformazione) o componenti non corredati dalla dichiarazione di conformità già citata, il fabbricante non potrà presumere la conformità e la sua valutazione della conformità dell’assieme dovrà riguardare anche le parti in questione.

Si noti che la valutazione del rischio da parte del fabbricante non preclude necessariamente il ricorso ad organismi notificati nella procedura o nelle procedure di valutazione della conformità applicabili.

Relativamente alla valutazione ATEX degli assiemi si può fare riferimento alla specifica tecnica IEC/TS 60079-46 (Explosive atmospheres – Part 46: Equipment Assemblies) che regola, negli assiemi appunto, le fasi di progettazione, costruzione, assemblaggio, collaudo, ispezione, marcatura e documentazione, valutazione dell’interconnessione di apparecchi ATEX.

6.2.2 Componenti

Le due caratteristiche peculiari dei componenti, ai sensi della Direttiva 2014/34/UE sono le seguenti:

-

sono essenziali per il funzionamento sicuro degli apparecchi e dei sistemi di protezione in relazione alla protezione contro le esplosioni (altrimenti non sarebbe necessario che rientrassero della Direttiva);

-

sono privi di funzione autonoma (altrimenti dovrebbero essere considerati come apparecchi, sistemi di protezione o dispositivi).

Si può ritenere che un prodotto sia dotato di funzione autonoma se può essere usato in modo sicuro per svolgere, o contribuire allo svolgimento, di una o più delle funzioni specificate in 2014/34/UE.

Ciò non preclude la necessità di seguire istruzioni specifiche per l’installazione e l’uso. Alcuni tipi di prodotti possono, a seconda del grado di valutazione della conformità già effettuata prima dell’immissione sul mercato e/o della messa in servizio, essere considerati privi di funzione autonoma o dotati di funzione autonoma.

Se la funzione del prodotto può essere svolta senza l’aggiunta di ulteriori parti esso non può essere considerato un componente.

I componenti destinati ad essere incorporati negli apparecchi o nei sistemi di protezione, corredati da un attestato di conformità contenente una dichiarazione delle relative caratteristiche e delle modalità di incorporazione nei prodotti, sono considerati conformi alle disposizioni applicabili della Direttiva 2014/34/UE. Anche i componenti Ex definiti nelle Norme europee armonizzate (alla Direttiva 2014/34/UE) sono componenti ai sensi della Direttiva ATEX. Ai componenti non deve essere apposta la marcatura CE, salvo diversamente prescritto da altre direttive.

La conformità dei componenti deve essere valutata con le medesime procedure degli apparecchi, dei sistemi di protezione o dei dispositivi, nei quali saranno integrati. È possibile che alcuni componenti vengano assegnati a una categoria, nel qual caso essi dovranno essere utilizzati in apparecchi appartenenti a tale categoria. Altri componenti potrebbero avere un impiego più ampio, tale da non consentire l’identificazione di una specifica categoria. Inoltre, i componenti destinati, ad esempio, ai sistemi di protezione autonomi, non necessitano di rientrare in una specifica categoria in quanto i medesimi sistemi di protezione non la possiedono.

Si riportano di seguito esempi di parti che potrebbero essere immesse sul mercato come componenti, se esplicitamente destinate ad essere incorporate nei prodotti ATEX:

-

terminali;

-

pulsantiere;

-

relè;

-

custodie antideflagranti vuote;

-

reattori per lampade fluorescenti;

-

relè e contatori incapsulati, con terminali e/o conduttori;

-

freni di macchine progettate per fare parte degli apparecchi ATEX;

-

contenitori pressurizzati comprendenti polvere estinguente che fa parte di un sistema di soppressione delle esplosioni;

-

nastri trasportatori per convogliatori che trasportano polveri combustibili;

-

sistemi di protezione non autonomi;

-

tubi d’aspirazione utilizzati su aspirapolvere;

-

forche per carrelli elevatori.

6.2.3 Dispositivi di sicurezza, di controllo e di regolazione

I dispositivi di sicurezza, controllo e regolazione (DSCR), normati dalla Direttiva 2014/34/UE, sono destinati ad essere utilizzati al di fuori di atmosfere potenzialmente esplosive e sono necessari o utili per un sicuro funzionamento degli apparecchi e dei sistemi di protezione, rispetto ai rischi di esplosione.

I dispositivi che influenzano il funzionamento sicuro delle apparecchiature e dei sistemi di protezione, relativamente al rischio di esplosione, possono tuttavia essere collocati anche all’interno di ATEX. In questo caso, per tener conto dei rischi di esplosione indotti dai DSCR è necessaria un’ulteriore valutazione del rischio (ad es. un dispositivo di sicurezza all’interno di una custodia con modo di protezione “d” o un dispositivo di sicurezza conforme al modo di protezione “i”).

I DSCR devono essere classificati in categorie ma l’indicazione della classificazione deve essere collocata tra parentesi, ad esempio “II (2) G”, dove il riferimento tra parentesi indica la categoria dell’apparecchiatura che viene influenzata dal DSCR stesso. Se si considera un sistema strumentato di sicurezza (ad es. un sensore, un PLC e un attuatore che operano in un circuito), l’intero sistema deve essere visto come un DSCR. Le parti di questo dispositivo di sicurezza possono essere situate all’interno dell’ATEX (ad es. un sensore) oppure all’esterno (ad es. PLC). La parte situata all’interno dell’ATEX può avere un proprio rischio d’accensione e deve essere dotata di una categoria idonea alla zona di installazione.

6.2.4 Luogo di impiego previsto

Ai sensi dell’applicazione della Direttiva 2014/34/UE non è determinante il luogo di installazione bensì l’effetto possibile della potenziale sorgente di innesco su un’atmosfera potenzialmente esplosiva.

Alla luce di questa considerazione, il luogo di installazione all’interno, presso o accanto un’ATEX non è decisivo per l’applicazione della Direttiva 2014/34/UE. L’elemento fondamentale è l’esistenza o meno di un contatto – o di un’interfaccia – tra le potenziali sorgenti di innesco di un apparecchio e un’ATEX con la conseguenza che la combustione può propagarsi all’insieme della miscela incombusta. In tale caso, la potenziale sorgente di innesco si trova all’interno dell’atmosfera potenzialmente esplosiva.

6.2.5 Installazioni

La Direttiva ATEX non disciplina il processo di installazione. L’installazione degli apparecchi è di norma soggetta alle prescrizioni delle direttive sociali o alle Normative interne degli Stati membri.

Tuttavia, viene spesso sollevata la questione della distinzione tra le responsabilità dei fabbricanti, che costruiscono un apparecchio o un assieme in base alla Direttiva 2014/34/UE, e le responsabilità del DDL, che acquista parti di apparecchi per costruire un’installazione.

Una situazione frequente è quella in cui parti di apparecchi già conformi siano immesse sul mercato indipendentemente da uno o più fabbricanti non responsabili dell’immissione sul mercato come “singola unità funzionale”. Il collegamento di tali apparecchi e la loro installazione nelle strutture dell’utilizzatore non è considerata fabbricazione e, conseguentemente, non costituisce una nuova immissione sul mercato; il risultato di tale operazione è un’installazione ed essa è esclusa dal campo di applicazione della Direttiva 2014/34/UE. L’installatore dovrà garantire che le parti di apparecchi inizialmente conformi rimangano tali anche quando sono state poste in servizio. Per tale motivo, egli dovrà seguire scrupolosamente tutte le istruzioni di installazione di ogni apparecchio. È sottinteso che non esiste sempre una linea di demarcazione netta tra un’installazione e un assieme. Per gli assiemi e le installazioni, le responsabilità ricadranno sulla persona che immette l’assieme sul mercato, o sull’utente finale. Ciascuno di essi dovrà redigere un fascicolo tecnico comprovante l’ottemperanza alla relativa Normativa.

Il contenuto tecnico sarà in larga parte lo stesso. L’impianto sarà solitamente una installazione se:

-

il DDL o un installatore acquista delle parti (inclusi componenti o apparecchi ATEX) da fabbricanti diversi ed esse vengono installate sotto la sua responsabilità previa esecuzione di una valutazione completa dei rischi;

-

il DDL effettua una serie di processi diversi che richiedono principalmente l’integrazione in loco di apparecchi e parti conformi alla ATEX, questi sono installati in base ad un unico progetto;

-

il DDL commissiona la costruzione di parti uniche dell’installazione fuori sito, sotto la sua diretta responsabilità, oppure indirettamente tramite un appaltatore con il quale ha sottoscritto un contratto.

Una volta ultimata la costruzione dell’impianto, saranno necessarie prove di collaudo o regolazioni da effettuarsi sotto la responsabilità dell’utente finale.

6.3 La valutazione del rischio dovuto alla presenza di sorgenti di accensione ai sensi del titolo XI, D.Lgs. n. 81/2008

La valutazione delle sorgenti di accensione presenti nel luogo di lavoro, da realizzarsi in conformità all’art. 290, comma 2, lett. a, D.Lgs. n. 81/2008, può essere svolta in funzione di un parametro definibile categoria equivalente dell’innesco, in accordo con quanto proposto dalla Norma UNI EN 1127-1 e dalla metodologia RASE2.

Tali metodiche, pur essendo finalizzate a fornire strumenti utili per la valutazione in conformità al D.Lgs. n. 85/2016, possono essere utilizzabili anche negli ambienti di lavoro (con opportuni adattamenti) secondo quanto previsto dal Titolo XI, D.Lgs. n. 81/2008.

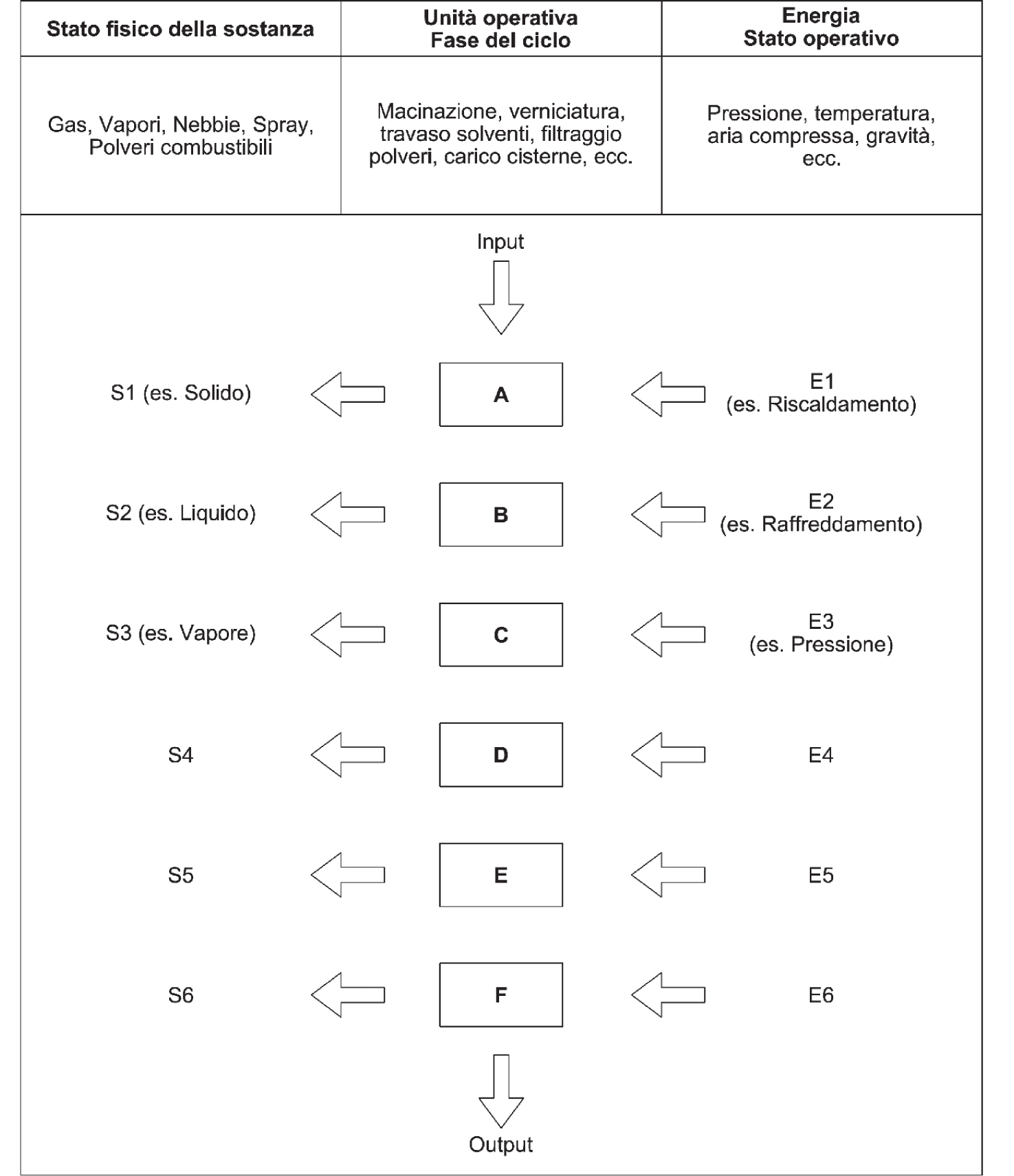

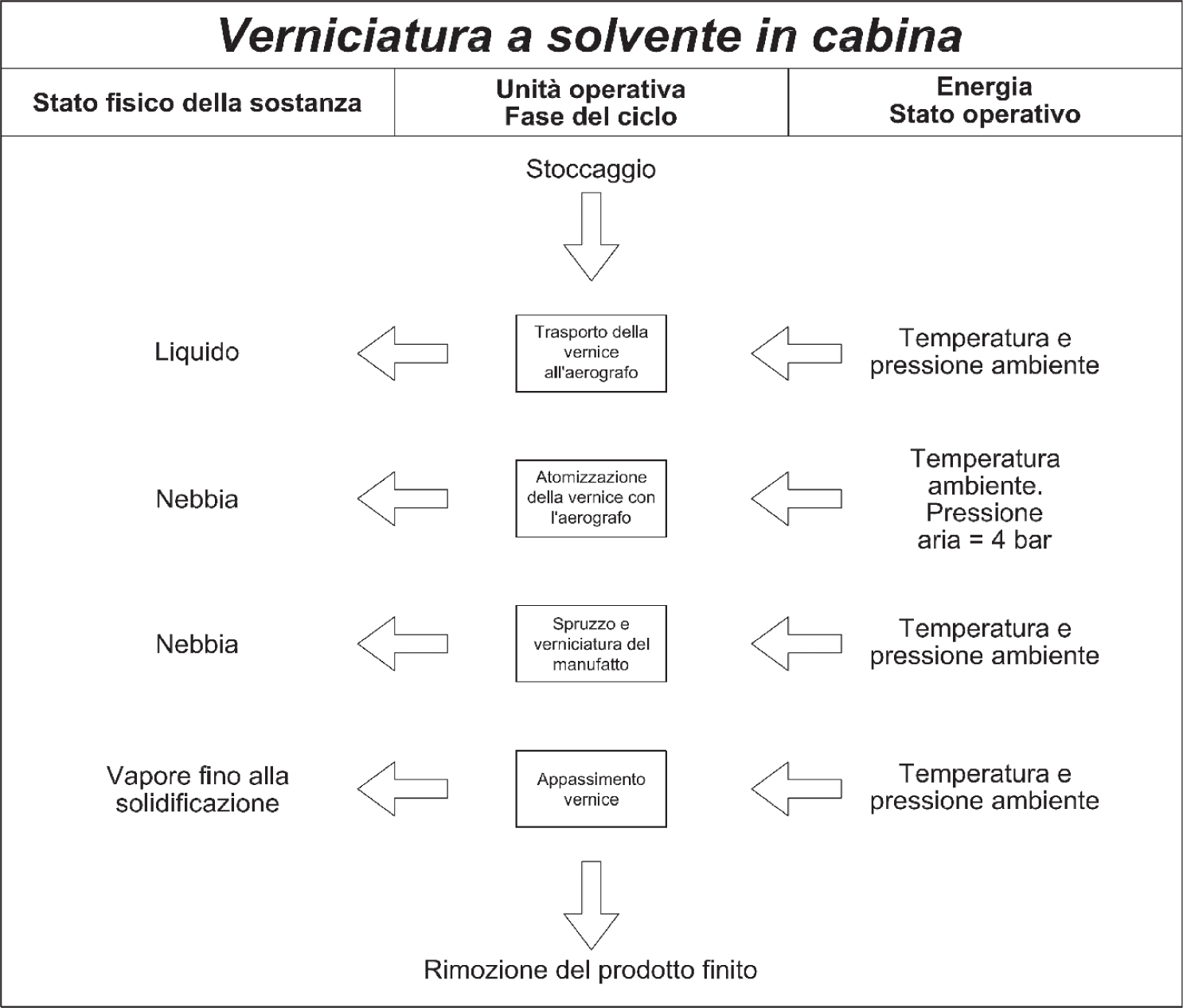

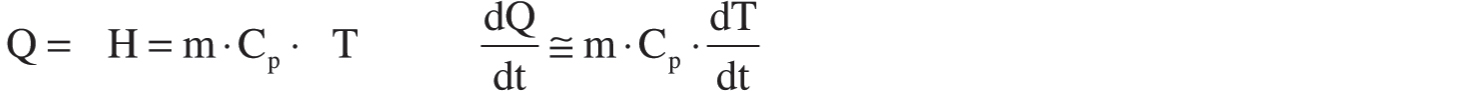

Preliminarmente alla valutazione del rischio di innesco è opportuno riepilogare le fasi del ciclo di lavoro attraverso un’analisi funzionale analoga a quella proposta dalla metodologia RASE nella quale si indicheranno (Figura 6.1):

-

gli stati fisici della sostanza che dà origine all’ATEX;

-

l’unità operativa analizzata oppure la fase del ciclo produttivo nel caso in cui la lavorazione non preveda l’utilizzo di particolari impianti o attrezzature di lavoro (es. travaso solventi, caricamento polveri da boccaporto, ecc.);

-

le energie e gli eventuali stati operativi del ciclo di produzione.

A seguito di tale schematizzazione si individueranno, per ogni area classificata ed estesa (cfr. Capitolo 4), le energie presenti. A tali energie saranno correlabili le sorgenti di accensione che potranno essere più o meno efficaci nell’accensione della miscela stessa. La valutazione di efficacia nell’accensione dell’ATEX dovrà essere possibilmente realizzata confrontando quantitativamente le energie di accensione in gioco con i parametri sensibili di innesco della miscela (MIE, Tacc, Tcl, T5mm, ecc). Tale valutazione come vedremo, potrà essere di tipo analitico oppure, più semplicemente, effettuata per analogia con casi tipici.

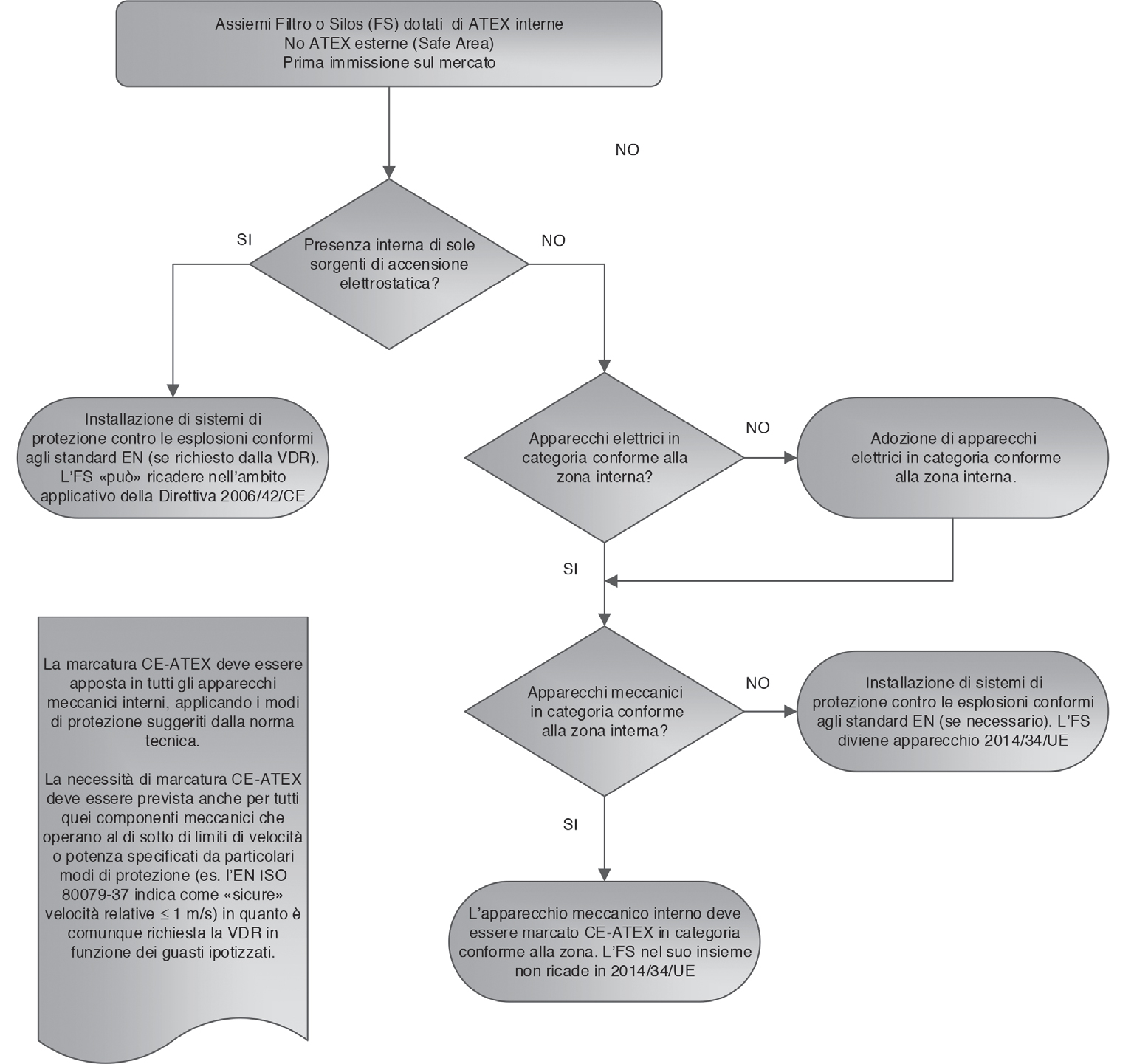

Sarà inoltre indispensabile determinare con che probabilità l’accensione si possa manifestare; a questo fine si individuano le 4 categorie equivalenti di innesco riportate nella Tabella 6.6.

Figura 6.1 – Analisi funzionale del ciclo di produzione

Tabella 6.6 – Requisiti di resistenza all’innesco

| Requisiti di resistenza all’innesco delle sorgenti di accensione collocate in ATEX | Titolo XI, D.Lgs. 81/2008 | ||||

|---|---|---|---|---|---|

| Categoria equivalente | Barriere di sicurezza | Probabilità di presenza di ATEX | Zona d’uso | ||

| Qualità | Adempimenti di protezione | Quantità | |||

| 1E | Molto elevato | Il livello di sicurezza è garantito anche in presenza di due anomalie indipendenti l’una dall’altra | 3 | Certa | 0, 1, 2 20, 21, 22 |

| 2E | Elevato | Il livello di sicurezza è garantito anche in presenza di anomalie ricorrenti o di difetti di funzionamento | 2 | Probabile durante il normale funzionamento | 1, 2 21, 22 |

| 3E | Normale | Il livello di sicurezza è garantito durante il normale funzionamento | 1 | Non probabile durante il normale funzionamento | 2 22 |

| 4E | Basso | Non è garantito il livello di sicurezza | 0 | Possibile durante il normale funzionamento | - |

| Indipendentemente dalla categoria di accensione e dalla classificazione della zona a rischio di esplosione, misure di protezione devono sempre essere adottate nei casi di presenza di polvere combustibile con MIE ≤ 10 mJ (VDI 2263-6) | |||||

Come risulta evidente, le categorie equivalenti ricordano molto da vicino le definizioni previste dalla Normativa armonizzata per gli apparecchi elettrici e non elettrici con potenziale sorgente di innesco propria. La principale differenza consiste nell’applicazione di tali criteri a tutte le possibili sorgenti di accensione presenti nel luogo di lavoro non limitandoci quindi, ai soli apparecchi elettrici e non elettrici. Si rileva la presenza della categoria equivalente 4E anche nei casi in cui tra le sorgenti di emissione e le sorgenti di accensione esista una relazione positiva3.

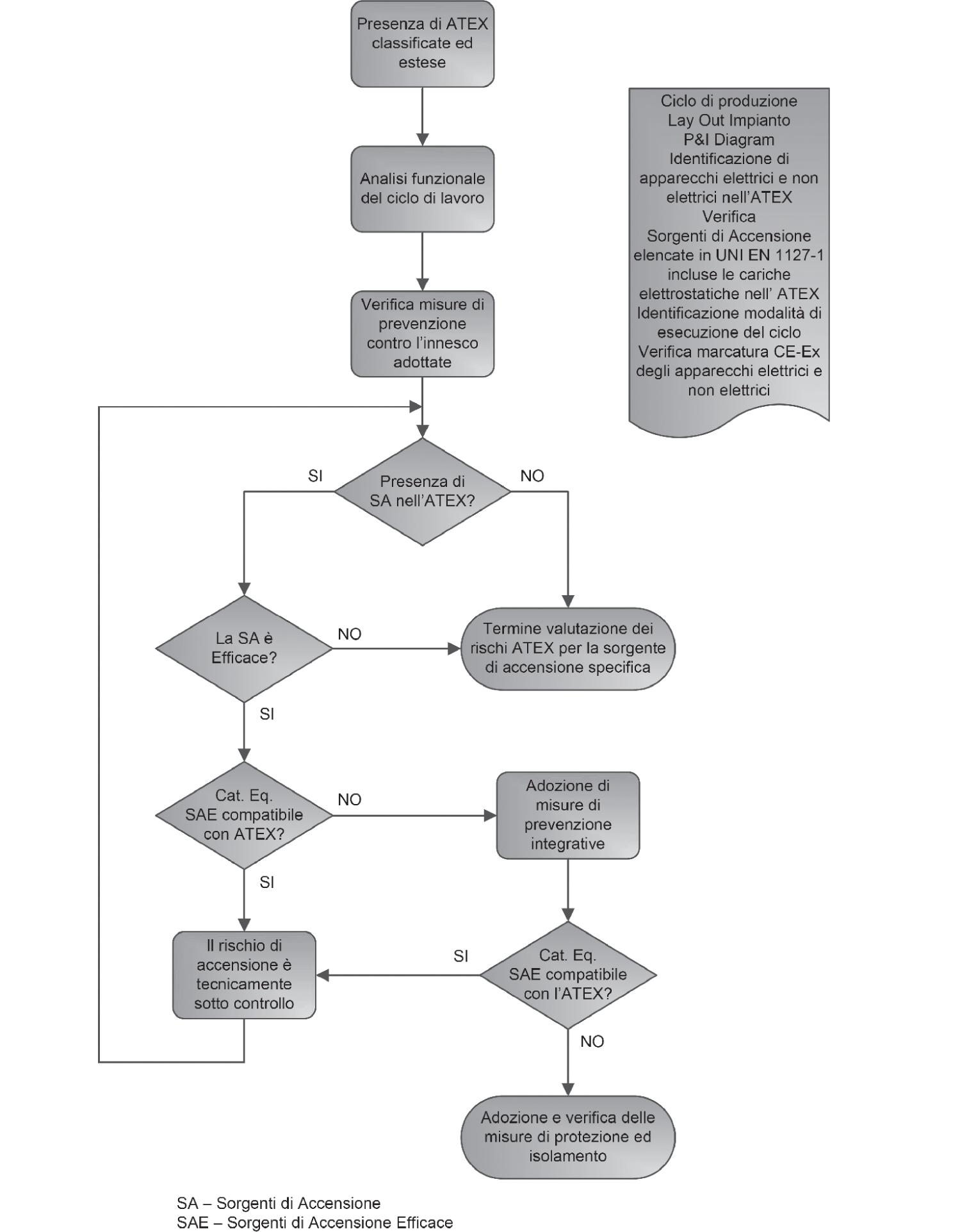

Giunti a questo punto, si confronterà la categoria equivalente di ciascuna sorgente di emissione con il tipo di zona classificata. Le situazioni che emergeranno dal confronto saranno le seguenti (Figura 6.2):

-

la sorgente di accensione possiede una categoria di accensione più che sufficiente alla zona classificata (es. categoria equivalente 1E in una zona classificata di tipo 1);

-

la sorgente di accensione possiede una categoria di accensione sufficiente alla zona classificata (es. categoria equivalente 2E in una zona classificata di tipo 1);

-

la sorgente di accensione possiede una categoria di accensione insufficiente alla zona classificata (es. categoria equivalente 3E in una zona classificata di tipo 1).

Nei primi due casi, una volta individuate le misure necessarie a stabilizzare il rischio di accensione, la valutazione si concluderà. Nel terzo caso invece, se non è possibile l’individuazione delle misure di prevenzione tecnica dell’accensione, sarà indispensabile procedere alla scelta delle più opportune misure di protezione contro l’esplosione (cfr. Capitolo 7).

Nell’attesa che le misure di prevenzione necessarie a rendere accettabile il rischio siano adottate, risulterà indispensabile l’approntamento di barriere tecniche e gestionali di compensazione che garantiscano, nell’attesa dell’installazione delle soluzioni definitive, il proseguimento dell’esercizio dell’attività in condizioni di rischio tollerabile secondo logica ALARP. Nel caso in cui l’attività produttiva non possa esercire, provvisoriamente, in condizioni di rischio tollerabile, l’esercizio stesso dovrà essere interdetto fino alla risoluzione del problema.

Figura 6.2 – Analisi e valutazione del rischio di accensione in zone classificate

6.4 Sorgenti di accensione e misure di prevenzione e protezione

6.4.1 Superfici calde

Abbiamo già indicato nel Capitolo 2 che un’ATEX può essere innescata se posta in contatto con una superficie sufficientemente calda. In ambito industriale sono descritte molti scenari che possono dare origine a surriscaldamenti localizzati, tuttavia queste possono essere riassunte in due grandi famiglie:

-

superfici calde dovute al normale esercizio del processo;

-

guasti a parti meccaniche ed elettriche.

Gli apparecchi che possono generare inneschi a seguito di disfunzioni sono di seguito riepilogati (elenco non esaustivo):

-

apparecchi elettrici;

-

pompe (incluso il premistoppa);

-

ventilatori centrifughi;

-

compressori;

-

cuscinetti (radenti e volventi);

-

valvole rotative;

-

coclee;

-

innesti a frizione;

-

freni;

-

passaggi d’albero;

-

radiatori, essiccatoi, tubi radianti.

L’utilizzatore di apparecchi elettrici e non elettrici deve assicurarsi che le massime temperature superficiali siano compatibili con quelle di accensione delle ATEX nelle quali tali apparecchi saranno posizionati.

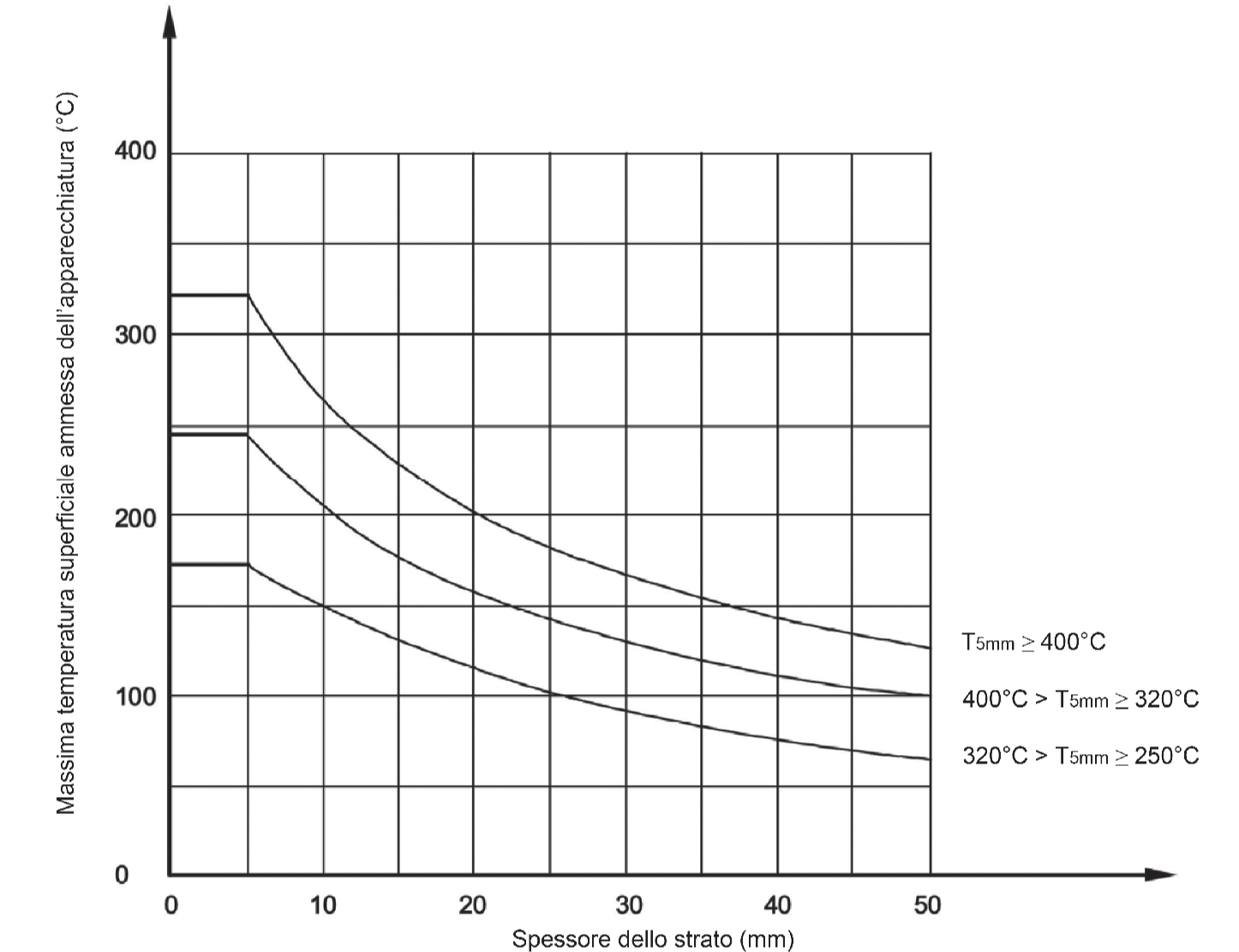

In particolare, gli apparecchi posizionati in ATEX derivante dalla presenza di gas, vapori e nebbie, dovranno possedere una massima temperatura superficiale minore della temperatura di accensione del gas, vapore o nebbia (cfr. Capitolo 2 del presente volume). Tale indicazione deve essere chiaramente indicata nella marcatura CEATEX. Nel caso invece di apparecchi posizionati in ATEX dovute a polveri combustibili, la temperatura superficiale deve soddisfare entrambe le condizioni (strati di spessore inferiore a 5 mm):

Nel caso siano presenti strati di polvere superiori a 5 mm ma inferiori a 50 mm la massima temperatura superficiale deve essere ridotta secondo quanto indicato in Figura 6.3, dato che aumenterà l’isolamento termico dello strato. Spessori di 20 mm possono ridurre del 40% la temperatura massima ammissibile. Anche in questo caso la temperatura deve essere chiaramente indicata nella marcatura CE-ATEX.

Il costruttore degli apparecchi (elettrici e non elettrici) dovrà, a sua volta, prevedere opportuni margini di sicurezza in relazione alla categoria ATEX assegnata all’apparecchio secondo quanto indicato in UNI EN 1127-1. In particolare è prevista l’adozione di un margine di sicurezza del 20% sulla Tacc nel caso di marcatura di apparecchi CE-ATEX in categoria 1G e 2G.

Figura 6.3 – Massima temperature superficiali in apparecchi elettrici con strati di polvere di spessore compreso tra 5 mm e 50 mm

Fonte: ex Guida CEI 31-56:2007

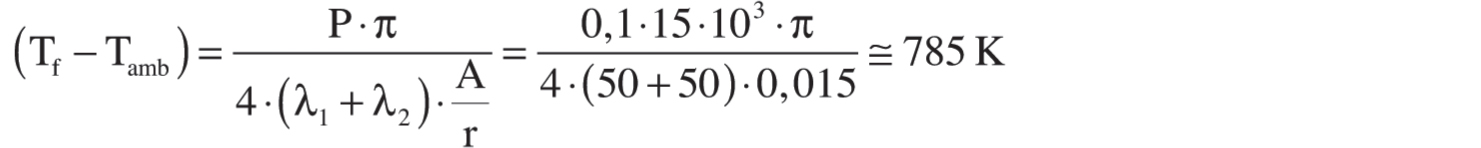

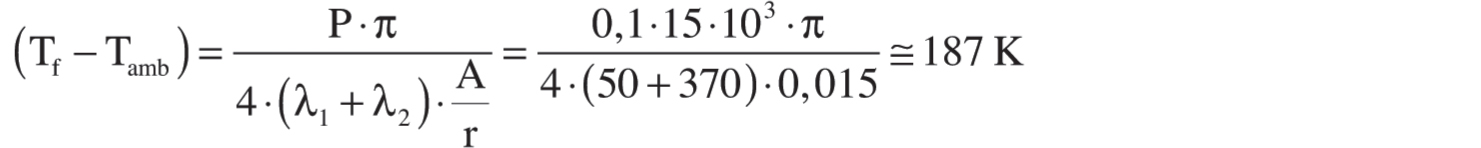

Mentre il surriscaldamento dovuto ad apparecchi elettrici può avere varie origini dipendendo esso dalla presenza di componenti elettricamente sovraccaricabili o meno, l’aumento di temperatura negli apparecchi non elettrici è nella maggioranza dei casi legato alla presenza di superfici tra loro a contatto ed in moto relativo. Tipici sono i casi di guasto di cuscinetti volventi, contatti tra carcassa e girante in pompe e ventilatori, disallineamenti significativi in apparecchi di trasporto polveri (es. elevatori a tazze, coclee, rotocelle, ecc.). Una parte della potenza meccanica è, in questi casi, trasformata in calore d’attrito che conduce ad un aumento della temperatura delle superfici a contatto. In occasione di guasti significativi si vengono a generare surriscaldamenti localizzati (Hot Spot) che possono condurre all’accensione dell’ATEX adiacente alle superfici tra loro a contatto. Una valutazione quantitativa del calore generato tra superfici a contatto in moto relativo è fornita dalla seguente equazione:

dove:

| P | è la potenza dissipata in attrito; |

| f | è il coefficiente d’attrito; |

| N | è la forza di contatto tra le superfici; |

| v | è la velocità relativa tra le superfici; |

| λ | è la conducibilità termica dei solidi a contatto; |

| A | è l’area della superficie di contatto; |

| r | è il raggio della superficie di contatto; |

| Tf | è la temperatura di equilibrio finale; |

| Tamb | è la temperatura ambiente iniziale. |

Come indicato dall’eq. 6.2, la presenza di conducibilità termiche limitate (es. acciaio INOX) può determinare notevoli aumenti locali di temperatura dato che il calore prodotto per attrito è asportato lentamente dal metallo. Al contrario, l’adozione di metalli conduttivi permette di drenare con maggior efficienza il calore prodotto limitando, quindi, il surriscaldamento localizzato.

6.4.1.1 Misure di prevenzione e protezione

Normalmente la presenza di velocità di esercizio inferiori ad 1 m/s non comporta, in caso di guasto, la formazione di punti caldi in grado di innescare ATEX (cfr. art. 6.4.3, EN ISO 80079-36:2016)4. A tali velocità è inoltre possibile escludere la formazione di particelle incandescenti (Hattwig, 2004).

Infine, per alcune applicazioni impiantistiche, l’International Section of the ISSA for Machine and System Safety indica che in presenza di ATEX dovute a polveri combustibili, valori di velocità inferiori ad 1 m/s uniti a potenze massime installate di 4 kW garantiscono l’assenza di inneschi dovuti ad attrito.

È importante considerare il rischio di accensione dovuto a superfici calde è influenzato da più parametri. Il rischio di accensione aumenta se:

-

la miscela ATEX è prossima alla propria composizione stechiometrica;

-

aumenta il tempo di contatto tra la superficie calda e l’ATEX;

-

la superficie di contatto è estesa;

-

la superficie di contatto è concava;

-

la temperatura della superficie calda è elevata;

-

la superficie a contatto con l’ATEX è attiva.

Relativamente a quest’ultimo punto, si specifica che le temperature di accensione sono ottenute attraverso il riscaldamento di superfici non porose e pulite. Una superficie cataliticamente attiva può innescare vapori a temperature molto inferiori a quella di accensione. Sono documentati casi di autoaccensioni di bitume o oli pesanti a temperature fino a 240 °C inferiori a quelle comunemente accettate come minima temperatura di accensione. Il rischio di accensione aumenta, anche se le superfici calde a contatto dell’ATEX sono fibrose/porose ed impregnate di olio; in questi casi si stima una diminuzione dell’ordine di 100 °C. Pertanto la contaminazione di isolanti termici con olio e bitume e/o l’accumulo di stracci sporchi di olio o materiale assimilabile deve essere sempre evitata in zone classificate a rischio di esplosione (IP15).

D’altra parte, l’evidenza empirica riportata in API 2216 indica che, all’aria aperta, l’accensione di ATEX dovuta a superfici calde pulite dovrebbe essere considerata credibile nei soli casi in cui tale valore superi di almeno 200 °C la temperatura di accensione della sostanza infiammabile (Lees, 2005).

Ulteriori anomalie nelle caratteristiche di accensione, relativamente a specifici gas e vapori infiammabili (es. etilnitrito, idrazina), sono riportate nel Capitolo 2 al quale si rimanda.

6.4.2 Fiamme e gas caldi

La presenza di fiamme e gas caldi risulta ovviamente incompatibile con qualsiasi zona ATEX classificata dato che la temperatura di fiamma è sempre bene superiore alla temperatura di accensione di qualsiasi miscela ATEX5. La presenza di fiamme nei luoghi classificati può essere dovuta a varie cause:

-

fumo di sigaretta non autorizzato;

-

arco elettrico;

-

smerigliatura;

-

saldatura ossiacetilenica;

-

preriscaldo a fiamma;

-

esecuzione di lavori elettrici su apparecchi CE-ATEX;

-

utilizzo di motori a combustione interna;

-

riscaldamento a resistenza;

-

presenza di veicoli in zone classificate.

L’esclusione di tali sorgenti di accensione può essere ottenuta, durante il normale esercizio, attraverso misure di ingegneria, informazione dei lavoratori, segnaletica di sicurezza e procedure. Queste misure di sicurezza appaiono invece più difficilmente adottabili durante le fasi di manutenzione. Si aggiunge che, durante il normale ciclo di produzione, il personale non dovrebbe mai entrare in contatto con zone ATEX attive (le zone di tipo 0 e 20 sono confinate all’interno di contenimenti e le altre zone, pur presenti anche nei luoghi di lavoro, si manifestano con minor frequenza). Tuttavia, nel corso di alcune operazioni di manutenzione l’esposizione diretta ad ATEX attive può essere più frequente, soprattutto nei casi in cui è prevista l’apertura di contenimenti di processo (es. lavori su tubazioni, reattori, silos, ecc.).

6.4.2.1 Misure di prevenzione e protezione

Una misura certamente indispensabile per l’esecuzione di lavori a caldo è rappresentata dalla procedura di gestione del cambiamento/gestione delle modifiche.

In ogni attività lavorativa le operazioni di manutenzione devono essere adeguatamente pianificate, soprattutto quando esse possiedono impatti significativi in termini di sicurezza e salute dei lavoratori. Tale attività, definita gestione del/delle cambiamento/modifiche (Management Of Change, MOC), risulta prescritta dalle linee guida CCPS, nonché nelle Norme ISO 45001 e UNI 10617; quest’ultima Norma, in particolare, specifica i criteri da adottarsi per i sistemi di gestione per la sicurezza in aziende a rischio di incidente rilevante. A titolo illustrativo si riporta quando previsto dall’art. 4.4.8 della citata UNI 10617, relativamente alla gestione delle modifiche:

Il gestore deve definire, documentare, attuare e mantenere specifiche procedure per garantire una corretta gestione delle modifiche, permanenti o temporanee degli impianti esistenti e della progettazione degli impianti o parti di impianto nuovi, comprese le modifiche al ciclo produttivo (cambiamenti di sostanze, parametri di processo, sistemi di sicurezza, ecc.), all’organizzazione aziendale o alle procedure. Queste procedure devono includere:

-

la definizione di modifica (organizzativa, procedurale, impiantistica);

-

il limite temporale massimo fissato per le modifiche temporanee;

-

il campo di applicazione delle procedure per la gestione delle modifiche;

-

l’analisi dell’eventuale influenza sulla sicurezza che possono avere le modifiche, attraverso una valuta zione preventiva dei rischi effettuata in fase di progettazione dell’intervento e coerente con il resto dell’attività, compreso il coinvolgimento, per quanto possibile, del personale interessato, al fine di mantenere i criteri e requisiti di sicurezza fissati, con particolare riferimento a quelli basati sui principi di sicurezza intrinseca per PIR, e il rispetto di quanto previsto in materia dalla normativa vigente;

-

le modalità di pianificazione delle attività finalizzate alla sicurezza, dalla progettazione della modi fica fino al collaudo finale, attraverso tutte le fasi realizzative;

-

le modalità di aggiornamento della documentazione, compresa quella inerente la valutazione dei rischi di incidente rilevante di cui al punto 4.3.1 e l’eventuale rapporto di sicurezza, nell’assetto finale degli impianti e/o dell’organizzazione aziendale;

-

le modalità di riesame dei fabbisogni formativi e di addestramento del personale coinvolto a qualunque titolo dalla modifica apportata;

-

la definizione dei sistemi di approvazione della modifica, subordinati all’esito di attività di controllo degli interventi realizzati;

-

le modalità con le quali le modifiche sono documentate e comunicate al personale.

Le attività di progettazione e modifica devono essere pianificate e assegnate a personale con qualificazione e competenze appropriate. A ciascuna verifica della progettazione devono partecipare, secondo modalità specificate dalle procedure, i rappresentanti di tutte le funzioni interessate alla fase di progettazione sotto verifica ed anche altro personale specializzato coinvolto nell’esercizio.

Vale la pena di ricordare che i cambiamenti coinvolgono quasi sempre operazioni di manutenzione (ordinaria o straordinaria) e possono essere ricondotti alle seguenti modifiche.

-

negli apparecchi di processo;

-

nei sistemi di controllo;

-

nei sistemi di protezione;

-

nelle infrastrutture del sito;

-

operativi e tecnologici;

-

nelle modalità di ispezione e manutenzione;

-

nelle procedure, cambiamenti organizzativi e di politica aziendale.

Nel corso del 2010, l’OSHA lanciò una campagna sulla manutenzione sicura che raccolse un discreto successo in termini di visibilità.

Figura 6.4 – Logo della campagna europea sulla manutenzione sicura promossa dall’OSHA nel 2010

Il grande merito di tale promozione, fu il fatto di portare alla luce, una volta di più, la problematica connessa ai rischi connessi all’effettuazione dei lavori di manutenzione negli ambienti di lavoro di tutti i settori industriali.

Le parole d’ordine della campagna furono cinque:

-

pianificare;

-

rendere sicura la zona di lavoro;

-

usare attrezzature adatte;

-

lavorare secondo la pianificazione programmata;

-

effettuare i controlli finali.

Di seguito si riportano le principali considerazioni elaborate nella campagna relativamente ai punti sopraelencati.

Pianificazione

La manutenzione deve iniziare con una pianificazione adeguata. I datori di lavoro devono effettuare una valutazione dei rischi delle attività di manutenzione che propongono e, in tale processo, sono tenuti a coinvolgere i lavoratori. Tra i fattori da prendere in considerazione ricordiamo:

-

l’ambito del compito: le cose che è necessario fare e in che modo esse incideranno sugli altri lavoratori e sulle attività svolte nell’ambiente di lavoro;

-

le caratteristiche della valutazione del rischio che è necessario effettuare: occorre individuare i rischi potenziali (per esempio sostanze pericolose, spazi chiusi, parti di macchinari in movimento, sostanze chimiche o polvere presenti nell’aria), ed elaborare quindi misure atte ad eliminare o ridurre al minimo i rischi connessi;

-

gli elementi indispensabili per l’attività: chi sarà coinvolto, quali saranno i ruoli e le responsabilità di ciascuno, quali strumenti si utilizzeranno, quali attrezzature di protezione individuale si potranno rendere necessarie;

-

il tempo e le risorse necessari per svolgere l’attività;

-

la comunicazione tra il personale addetto alla manutenzione, quello addetto alla produzione e tutte le altre parti interessate.

La formazione degli addetti alla manutenzione assegnati a un compito specifico (e di tutti coloro che lavorano nello stesso ambiente) è un aspetto particolarmente importante della fase di pianificazione. La competenza del personale che effettua la manutenzione, ispezioni e collaudi compresi, è infatti essenziale per la sicurezza. Il tentativo, da parte di un lavoratore, di svolgere un compito per il quale non ha competenza né esperienza può provocare incidenti.

I datori di lavoro devono far sì che i lavoratori dispongano delle competenze per svolgere i compiti necessari, siano informati sulle procedure di lavoro sicure e sappiano come comportarsi nelle situazioni che oltrepassano la portata della loro formazione. I datori di lavoro sono tenuti a curare con particolare attenzione la catena di comando che mette in relazione tutti i partecipanti ad un compito di manutenzione, nonché tutte le procedure da utilizzare nel corso dell’attività, comprese quelle di segnalazione in caso di problemi. Tale aspetto è particolarmente importante soprattutto nei casi in cui la manutenzione venga svolta da subappaltatori.

Nel corso di tutta la fase di pianificazione è inoltre essenziale consultare i lavoratori e tenerli informati, infatti non basta che dipendenti addetti ad un compito di manutenzione siano informati degli esiti dell’iniziale valutazione dei rischi, è necessario che vi siano anche coinvolti. Grazie alla loro familiarità con l’ambiente di lavoro, questi si trovano sovente nella posizione migliore per individuare i rischi e indicare il modo più efficace per affrontarli. La partecipazione dei lavoratori al processo di pianificazione migliora non solo la sicurezza del lavoro di manutenzione, ma anche la sua qualità.

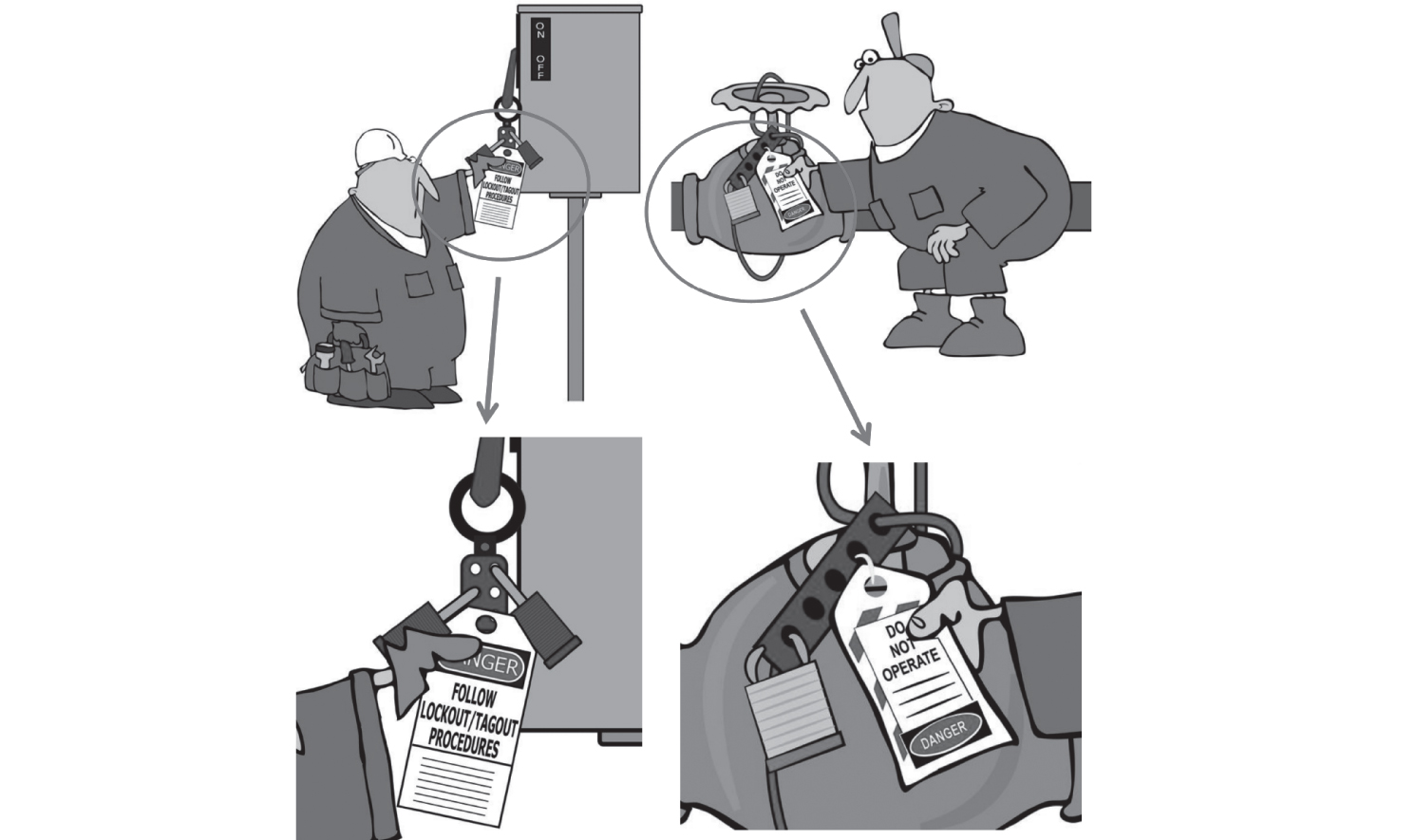

Rendere sicura la zona di lavoro

Dopo avere concluso la fase di pianificazione si passa all’applicazione delle procedure. È necessario mettere in sicurezza la zona di lavoro (impedire per esempio l’accesso a persone non autorizzate installando barriere o segnali). La zona di lavoro, inoltre, deve essere tenuta pulita e sicura, per esempio chiudendo a chiave i punti di accesso all’energia elettrica, mettendo in sicurezza le parti mobili dei macchinari, instaurando un sistema di ventilazione provvisorio e tracciare percorsi sicuri per l’entrata e l’uscita dei lavoratori dalla zona di lavoro. I macchinari devono recare tabelle di avvertimento indicanti la data e l’ora in cui sono stati chiusi a chiave, nonché il nome della persona autorizzata ad aprire la serratura. In tal modo, la sicurezza del lavoratore che effettua la manutenzione del macchinario non sarà messa a repentaglio dalla possibilità che un altro lavoratore lo avvii inavvertitamente.

Se possibile, le protezioni devono essere progettate in modo da consentire lo svolgimento delle operazioni di manutenzione secondaria sui macchinari senza rimuovere l’apparato di protezione. Se fosse necessario rimuovere o disattivare la protezione, andranno seguite le procedure di esclusione. Inoltre, i lavoratori e gli operatori della manutenzione dovranno ricevere una formazione che li metta in grado di decidere quando e in quali condizioni sia possibile rimuovere l’apparato di protezione.

Usare le attrezzature adatte

I lavoratori partecipanti ai compiti di manutenzione vanno muniti di strumenti e attrezzature adatti, che in qualche caso potrebbero essere differenti da quelli che utilizzano di consueto. Il riferimento legislativo da seguire in questo ambito sarà il Titolo III, Capo I, D.Lgs. n. 81/2008. Dal momento che forse si troveranno a lavorare in spazi non concepiti per ospitare persone al lavoro e saranno forse esposti a una quantità di rischi, è evidente che dovranno essere anche muniti di un’adeguata attrezzatura di protezione individuale. Per esempio, i lavoratori addetti alla pulizia o alla sostituzione dei filtri in un sistema di ventilazione ad estrazione possono trovarsi esposti a concentrazioni di polvere assai più alte di quelle normalmente presenti in un determinato ambiente di lavoro. Anche l’accesso a tali filtri, spesso collocati sull’area del tetto, deve essere reso sicuro. Gli strumenti e le attrezzature protettive occorrenti per il lavoro devono essere disponibili (insieme, se necessario, alle istruzioni per l’uso) ed effettivamente utilizzati.

Lavorare secondo la pianificazione programmata

Spesso la manutenzione viene effettuata sotto l’incalzare di tempi assai stretti, per esempio quando un guasto ha arrestato il processo produttivo.

Per questo motivo è necessario seguire il piano di lavoro anche in tali frangenti di emergenza operativa: le scorciatoie possono infatti rivelarsi costosissime qualora provochino incidenti, ferite o danni alle cose. Se si verificano fatti imprevisti, può essere necessario segnalare la cosa ai supervisori e/o consultare altri specialisti. È importantissimo ricordare infine che chi oltrepassa l’ambito delle proprie competenze può provocare incidenti gravissimi. Tale modo di procedere va assolutamente evitato.

Effettuare i controlli finali

Il processo di manutenzione deve concludersi con controlli che garantiscano il completamento del lavoro, le condizioni di sicurezza dell’oggetto sottoposto a manutenzione e lo smaltimento di tutto il materiale di scarto generato nel corso del processo di manutenzione. Quando ogni particolare è stato controllato e ne è stata verificata la sicurezza, il compito si può dichiarare concluso e la conclusione segnalata e comunicata ai supervisori e agli altri lavoratori. La fase finale comprende la stesura di una relazione che descriva il lavoro svolto e includa commenti sulle difficoltà eventualmente presentatesi, oltre a raccomandazioni per il miglioramento. La soluzione ideale sarebbe discutere tutto ciò in una riunione del personale in cui i lavoratori partecipanti al processo, insieme ai loro colleghi più vicini, possano commentare l’attività di manutenzione avanzando suggerimenti atti a migliorare il processo.

I permessi di lavoro

Le operazioni di manutenzione, nell’ambito di stabilimenti industriali, dovrebbero essere gestiti attraverso un sistema formale di permessi di lavoro. A questo proposito si rammenta che le manutenzioni possono essere svolte sia da personale interno sia da aziende appaltatrici. In quest’ultimo caso trova applicazione l’art. 26, D.Lgs. n. 81/2008 il quale specifica, al comma 3, che recita:

Il datore di lavoro committente promuove la cooperazione ed il coordinamento (…) elaborando un unico documento di valutazione dei rischi (DUVRI) che indichi le misure adottate per eliminare o, ove ciò non è possibile, ridurre al minimo i rischi da interferenze. Tale documento è allegato al contratto di appalto o di opera e va adeguato in funzione dell’evoluzione dei lavori, servizi e forniture. (…) Le disposizioni del presente comma non si applicano ai rischi specifici propri dell’attività delle imprese appaltatrici o dei singoli lavoratori autonomi. (…)

Particolare attenzione va quindi posta nel differenziare il DUVRI dal permesso di lavoro. Più in particolare, il DUVRI è una valutazione complessiva dei rischi di interferenza delle aziende appaltatrici presenti nei luoghi di lavoro del committente, oltre a rappresentare un allegato obbligatorio del contratto di appalto o d’opera. Il permesso di lavoro, in questo senso, non valuta i rischi ma, attraverso una identificazione dei pericoli presenti, individua il dettaglio delle misure di controllo da approntare per la singola e specifica attività. Pertanto, mentre il DUVRI andrà a valutare complessivamente i rischi legati alle interferenze dovute alla presenza di una o più aziende appaltatrici che opereranno in condizioni di interferenza spaziale e/o temporale, il permesso di lavoro andrà a specificare nel dettaglio i pericoli e le misure di prevenzione e protezione da adottarsi nello specifico della singola lavorazione appaltata. Tra le misure da adottarsi, indicate nel permesso di lavoro, potrebbero essere incluse anche quelle utili ad evitare la creazione di interferenze tra committente ed aziende appaltatrici.

In questo senso, quindi, il permesso di lavoro non è un DUVRI ma può essere considerato un suo specifico (e dinamico) allegato.

Inoltre, mentre la presenza del DUVRI presuppone, a valle di esso, l’emissione di permessi di lavoro, non necessariamente l’emissione di permessi di lavoro presuppone a monte la presenza di un DUVRI. Questo perché l’emissione di un permesso di lavoro può essere effettuata anche in assenza di appalti nel caso di manutenzioni effettuate con personale interno.

In pratica, gli obiettivi di un permesso di lavoro sono quelli di esercitare un controllo sulla specifica attività di manutenzione, assegnando poteri e responsabilità, assicurando la comunicazione tra le funzioni interessate e specificando i pericoli e le misure di controllo necessarie per effettuare in sicurezza del lavoro manutentivo. Un utile strumento per la formulazione e la gestione dei permessi di lavoro è certamente rappresentato, in ambito nazionale, dalla Norma UNI 10499. In particolare, tale Norma definisce il permesso di lavoro come un documento attraverso il quale:

-

il committente indica i rischi specifici dell’ambiente in cui l’assuntore dovrà operare (ed in particolare del cantiere) e le operazioni preliminari all’esecuzione di un lavoro;

-

l’assuntore contestualmente esprime la presa visione dei provvedimenti relativi, li integra con le disposizioni per il proprio personale, vi esplicita i risultati della propria analisi del rischio ed indica i DPI (Dispositivi di Protezione Individuale) da utilizzare.

Esistono varie tipologie di permesso e possono essere classificati con riferimento all’operazione da eseguire, all’attrezzatura da utilizzare, alla classificazione delle zone dove il lavoro deve essere svolto, ecc. Un elenco dei permessi di lavoro tipici comprende i seguenti (UNI 10499):

-

lavoro con divieto d’uso di fiamme o scintille;

-

lavoro implicante l’uso di fiamme, sorgenti di calore, gas, liquidi o materiali infiammabili;

-

lavoro in spazi confinati;

-

lavoro di scavo;

-

lavoro su circuiti ed apparecchiature elettriche;

-

lavoro generico.

Un’ulteriore attività da gestire attraverso permesso di lavoro, pur se non menzionata in UNI 10499, è certamente rappresentata dall’esecuzione di controlli non distruttivi su metalli (es. giunzioni saldate) con l’uso di sorgenti radiogene (RX, gammagrafia).

Il contenuto di un permesso di lavoro deve essere definito con attenzione in funzione della specificità aziendale. È inoltre importante ricordare che non esistono modelli di permesso validi per tutte le aziende.

In generale i contenuti di un permesso possono essere differenziati in contenuti essenziali ed in contenuti desiderabili. In proposito, tra i contenuti essenziali citiamo:

-

Nome e indirizzo della società;

-

Titolo del permesso;

-

Numero del permesso;

-

Periodo di validità;

-

Localizzazione della zona di lavoro (impianto, macchina, ecc.);

-

Descrizione del lavoro da effettuare;

-

Isolamento, procedure di Lockout/Tagout;

-

Identificazione dei pericoli;

-

Precauzioni richieste;

-

Attrezzature di protezione necessarie;

-

Autorizzazioni;

-

Estensioni;

-

Restituzione;

-

Cancellazione.

Il periodo di validità, in termini di data di avvio, durata e data di conclusione dovrebbero essere inseriti come requisito elementare di controllo. La localizzazione dell’area di lavoro dovrebbe essere specificata in termini di impianto, area dell’impianto, edificio, reattore o macchina. Deve sempre essere utilizzato un linguaggio specifico e tecnico e non andrebbe ammessa terminologia comune e/o informale. L’attrezzatura può essere identificata da una etichettatura convenzionale e questo riferimento dovrebbe essere riportato sul permesso. La descrizione del lavoro da effettuarsi deve specificare il tipo di operazioni da svolgersi, le motivazioni, i metodi da utilizzarsi e ogni limitazione nell’estensione del lavoro stesso.

Deve essere richiesta la conferma che gli isolamenti presenti siano efficaci così come le misure di Lockout/Tagout (Figura 6.5).

Figura 6.5 – Lockout/Tagout

Nel permesso di lavoro devono inoltre essere identificati i pericoli potenziali. In alcuni casi questi possono essere elencati attraverso una check-list. Sono inoltre da specificare chiaramente le misure tecniche di prevenzione e protezione già attuate e ancora da attuare. Anche i DPI necessari al lavoro da svolgere devono essere identificati e segnalati. Seguiranno poi le firme dei responsabili dell’emissione e dell’approvazione, per la parte del committente, nonché quelle relative ai responsabili dell’appaltatore (per condivisione ed accettazione). Si dovranno poi prevedere opportuni spazi per la dichiarazioni di chiusura del lavoro o per cancellazione dello stesso.

Alcune tipologie di permesso richiedono i cosiddetti contenuti desiderabili; tipici esempi sono i permessi per l’esecuzione di lavori a caldo piuttosto che per l’esecuzione di lavori in spazi confinati.

La procedura finalizzata all’emissione di un permesso di lavoro è quindi la seguente (BP, 2007):

-

attivazione della procedura per l’emissione del permesso di lavoro;

-

prima ispezione del luogo di lavoro nel quale si svolgerà la manutenzione;

-

preparazione del luogo di lavoro alla manutenzione;

-

verifica che le misure da approntare sia state poste in essere;

-

gas test;

-

seconda ispezione del luogo di lavoro nel quale si svolgerà la manutenzione;

-

compilazione del permesso di lavoro;

-

comunicazione dei requisiti;

-

preparazione per l’esecuzione del lavoro in sicurezza;

-

monitoraggio del lavoro;

-

ispezione finale per la verifica del completamento del lavoro.

Ovviamente tale procedura dovrà essere personalizzata in funzione della specificità dell’organizzazione che dovrà implementarla.

Alla luce delle considerazioni sopra riportate e sulla scorta degli insegnamenti tratti dai passati incidenti industriali (cfr. Capitolo 1), si conclude che solo l’implementazione di sistemi di gestione dei permessi di lavoro può contribuire a ridurre significativamente il rischio legato all’accensione di ATEX con fiamme libere (Allegato L, Parte A, art. 1.2, D.Lgs. n. 81/2008). Un sistema di gestione di permessi di lavoro deve quindi essere utilizzato per:

-

assicurare un sistema formale/documentale di autorizzazioni al lavoro;

-

fornire al personale la consapevolezza del lavoro che deve essere svolto;

-

identificare la parte di impianto o attrezzatura di lavoro su cui è necessario l’intervento;

-

disporre delle appropriate misure di sicurezza da adottarsi prima che il lavoro sia eseguito;

-

documentare che il lavoro è stato correttamente eseguito e che l’impianto/attrezzatura di lavoro può tornare operativa; oppure

-

documentare che il lavoro non è stato completato è che l’impianto/attrezzatura di lavoro non può tornare operativa.

Purtroppo l’implementazione di sistemi di permessi di lavoro varia da azienda e azienda e non è semplice fornire linee guida generali in questo ambito. Le principali precauzioni da adottare in zone ATEX nelle quali sono previsti lavori a caldo sono le seguenti:

-

bonifica preventiva dell’area, dell’impianto e/o dell’attrezzatura nella quale sono stati presenti infiammabili;

-

creazione di un’adeguata zona di rispetto priva di materiali infiammabili e/o polveri combustibili. Sia FM Global sia NFPA concordano nell’adozione di una distanza pari a 35 ft (circa 11 m);

-

provvedere alla ciecatura di qualsiasi linea di alimentazione collegata all’apparecchiatura oggetto dell’intervento;

-

ricoprire di sabbia chiusini e pozzetti;

-

bagnare con continuità il terreno sottostante all’area di intervento;

-

proteggere e contenere l’area da scintille vaganti nel caso si effettuino lavori di saldatura o smerigliatura;

-

verificare, prima di ogni operazione, la presenza di ATEX con esplosimetro;

-

provvedere al posizionamento degli apprestamenti antincendio in prossimità della zona di intervento;

-

identificare preliminarmente il personale addetto alla gestione dell’emergenza;

-

richiedere l’intervento di personale competente per sezionare permanentemente i collegamenti elettrici o, in alternativa, adottare una procedura di Lockout/Tagout;

-

gli utensili impiegati in ATEX comunque classificata devono essere conformi a quanto specificato in Appendice A della EN 1127-1;

-

non devono eseguirsi lavorazioni ed operazioni con fiamme libere o con corpi incandescenti a meno di 5 metri di distanza dai generatori o gasometri di acetilene (Allegato VI, art. 8.1, D.Lgs. n. 81/2008);

-

imporre il divieto di effettuare operazioni di saldatura o taglio, al cannello od elettricamente, nelle seguenti condizioni: a) su recipienti o tubi chiusi; b) su recipienti o tubi aperti che contengono materie le quali sotto l’azione del calore possono dar luogo a esplosioni o altre reazioni pericolose; c) su recipienti o tubi anche aperti che abbiano contenuto materie che evaporando o gassificandosi sotto l’azione del calore possono dar luogo a esplosioni o altre reazioni pericolose. È altresì vietato di eseguire le operazioni di saldatura nell’interno di locali, recipienti o fosse che non siano efficacemente ventilati. Quando le condizioni di pericolo previste dal primo comma del presente articolo si possono eliminare con l’apertura del recipiente chiuso, con l’asportazione delle materie pericolose e dei loro residui, con l’uso di gas inerti o con altri mezzi o misure, le operazioni di saldatura e taglio possono essere eseguite anche sui recipienti o tubazioni indicati allo stesso primo comma, purché le misure di sicurezza siano disposte da un esperto ed effettuate sotto la sua diretta sorveglianza (Allegato VI, Art. 8.1, D.Lgs. n. 81/2008);

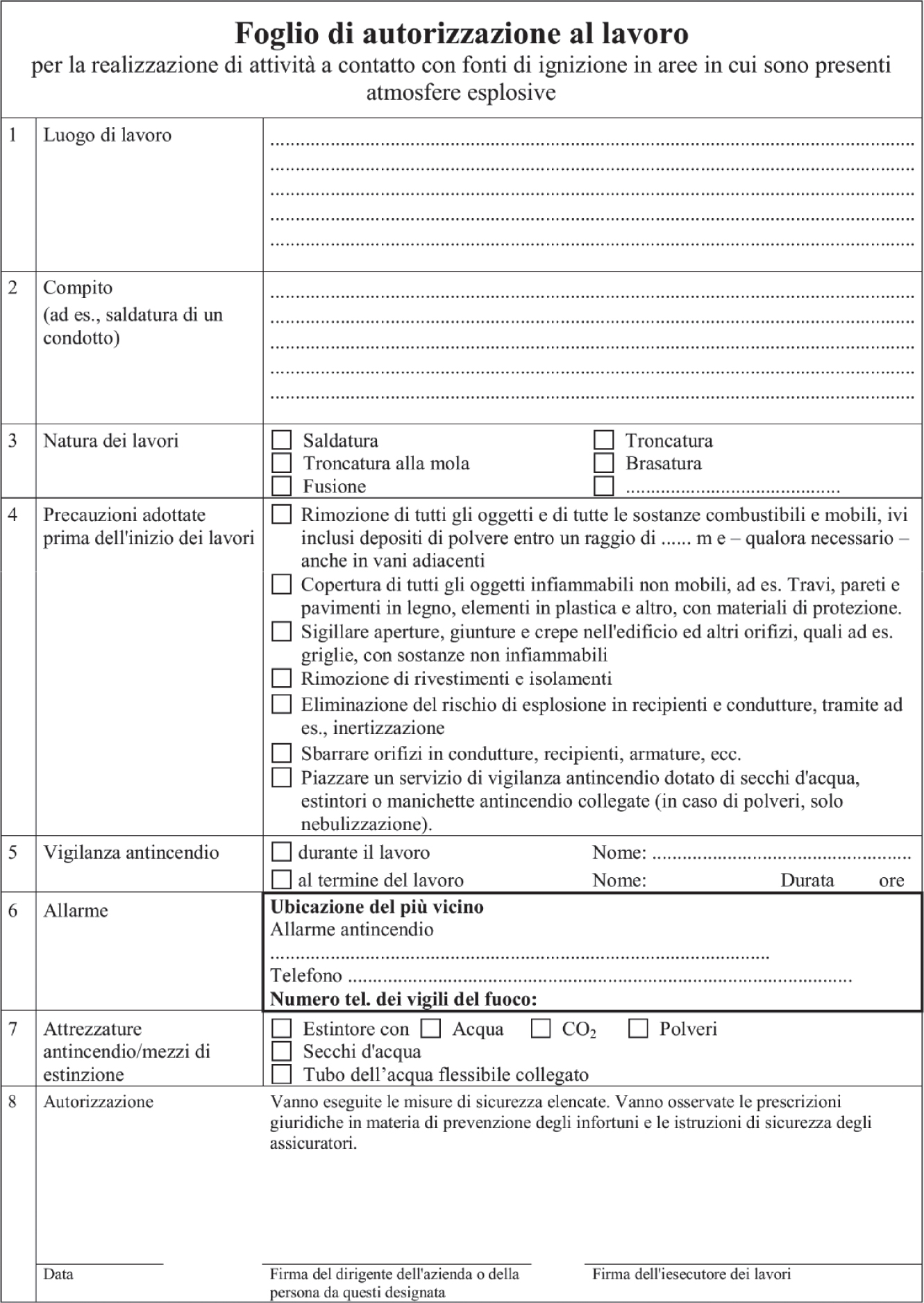

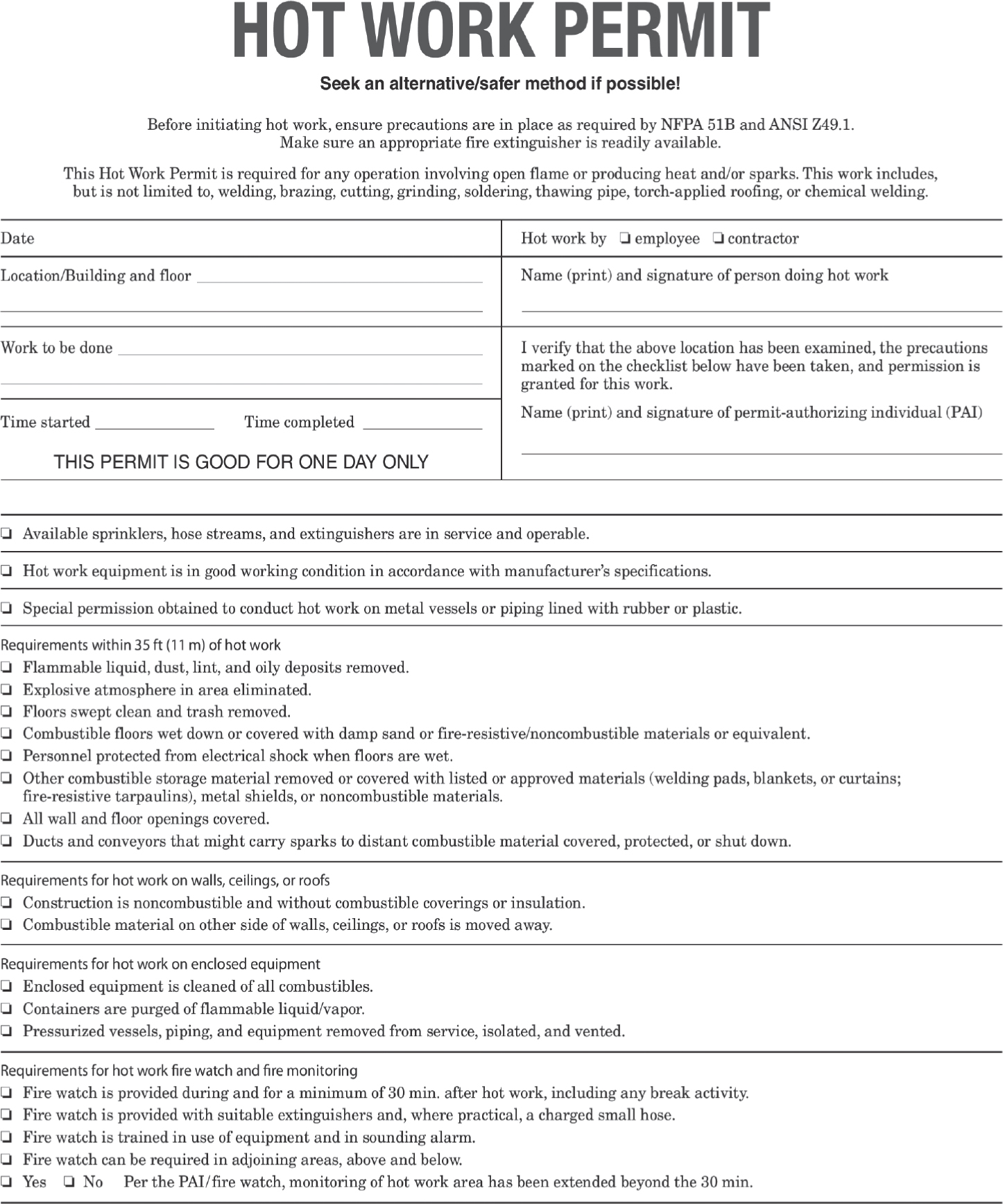

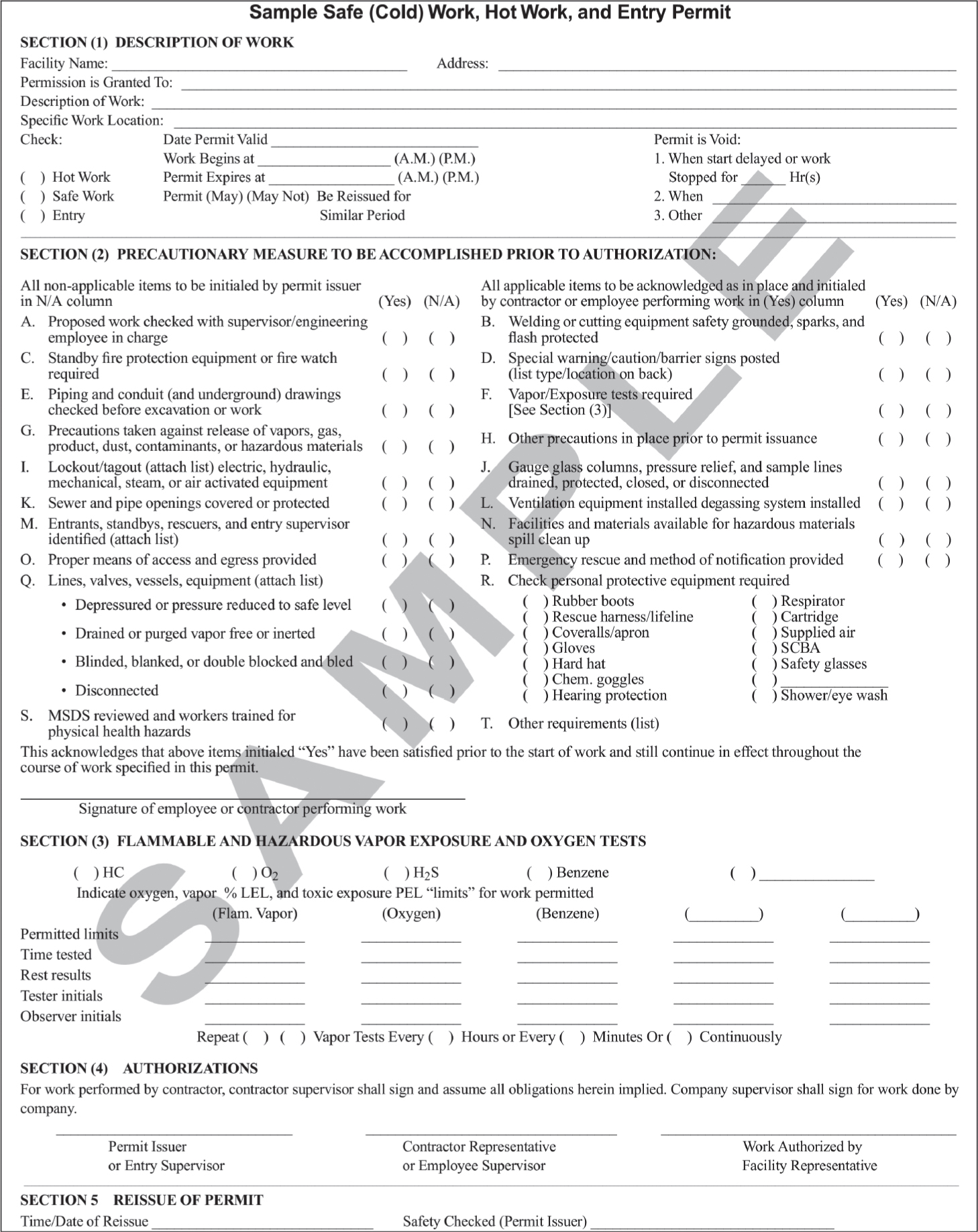

Per quanto attiene alla corretta redazione di permessi di lavoro, in Figura 6.6, Figura 6.7 e Figura 6.8 si riportano esempi tratti da linee guida e Norme riconosciute.

Particolare attenzione deve infine essere posta all’accesso di autoarticolati in zone potenzialmente pericolose. Utili riferimenti per regolare l’accesso di tali veicoli stradali sono presenti in:

-

Capitolo 9.2 allegato al Decreto 03/01/07 valido per mezzi conformi alla categoria “FL”;

-

art. 8.2.3, IP 15;

-

UNI EN 1834-1; UNI EN 1834-2; UNI EN 1834-3.

Figura 6.6 – Esempio di permesso di lavoro

Fonte: Linee Guida, Direttiva 1999/92/CE

Figura 6.7 – Esempio di permesso di lavoro

Fonte: ANSI NFPA 51/B: Standard for Fire Prevention During Welding, Cutting, and Other Hot Work

Figura 6.8 – Esempio di permesso di lavoro

Fonte: ANSI API-RP 2016: Guidelines and Procedures for Entering and Cleaning Petroleum Storage Tanks

6.4.3 Scintille di origine meccanica

Per scintillio di origine meccanica si intende la generazione di particelle surriscaldate dovute all’applicazione di energia meccanica su corpi solidi. La presenza di scintille nei luoghi di lavoro, pur derivando da una molteplicità di situazioni operative, può essere riassunta nelle seguenti tre cause:

-

scintille dovute ad attrito meccanico (es. guasto meccanico ad una macchina con organi in movimento);

-

scintille dovute ad operazioni con abrasione (es. molatura, taglio con flessibile);

-

scintille dovute ad impatto (es. urto di particelle con la girante di un ventilatore).

Abbiamo già detto che in caso di attrito meccanico, con velocità inferiori ad 1 m/s non è attesa la formazione di scintille ma solo di punti caldi inefficaci nell’accensione. Non ci soffermeremo inoltre sulle scintille derivanti da operazioni di abrasione dato che esse sono escludibili con procedure di autorizzazione al lavoro illustrate nel paragrafo precedente. Viste le MIE in gioco, l’accensione di gas, vapori e nebbie causata da scintille di origine meccanica risulta sempre credibile. Nel caso delle polveri combustibili invece, l’accensione dell’ATEX causata da scintille di origine meccanica, è possibile se sono verificate contemporaneamente le seguenti condizioni (Babrauskas, 2003; ISSA, 2004):

-

L’ATEX possieda una MIE < 10 mJ;

-

L’ATEX possieda una Tcl < 500 °C.

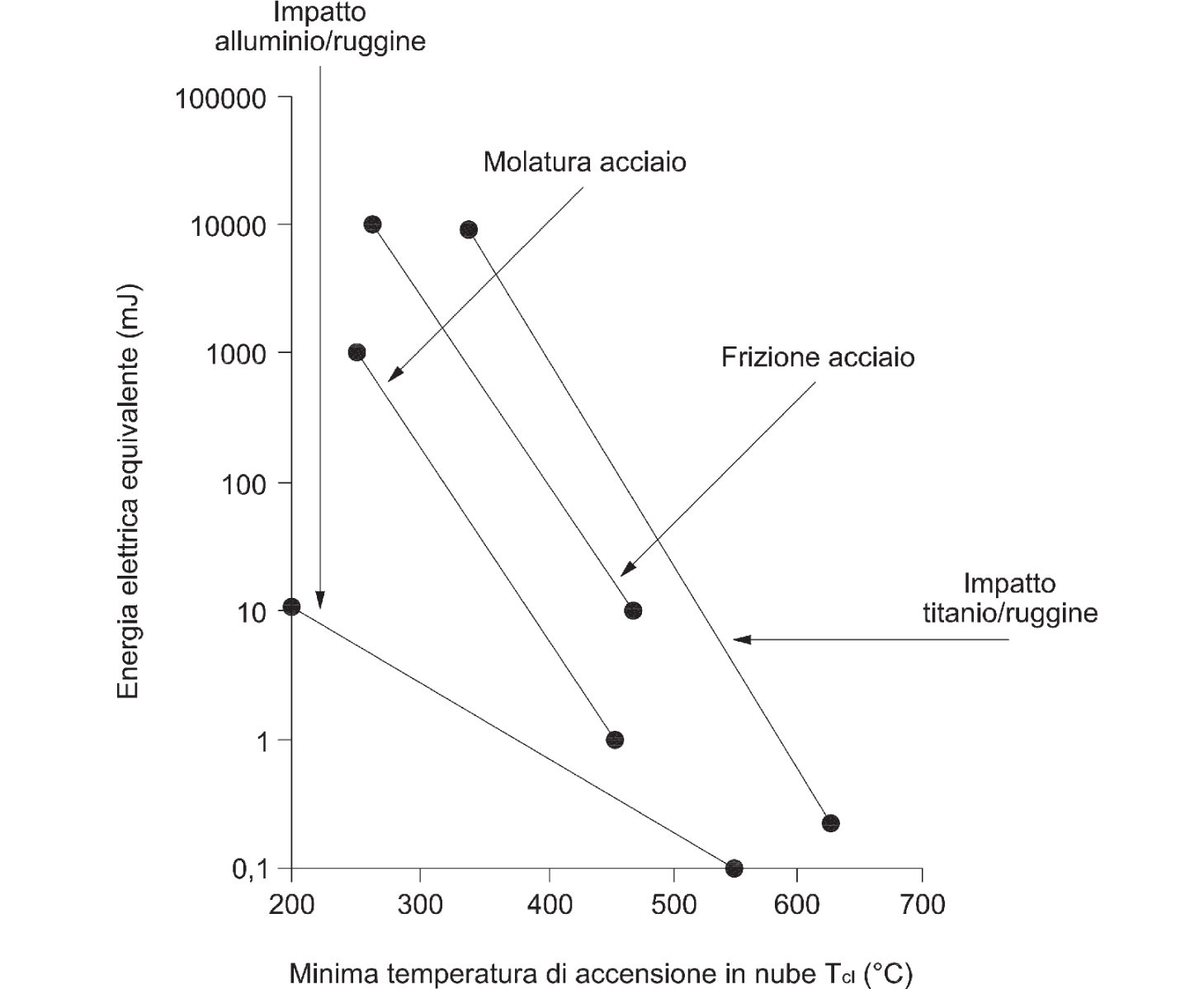

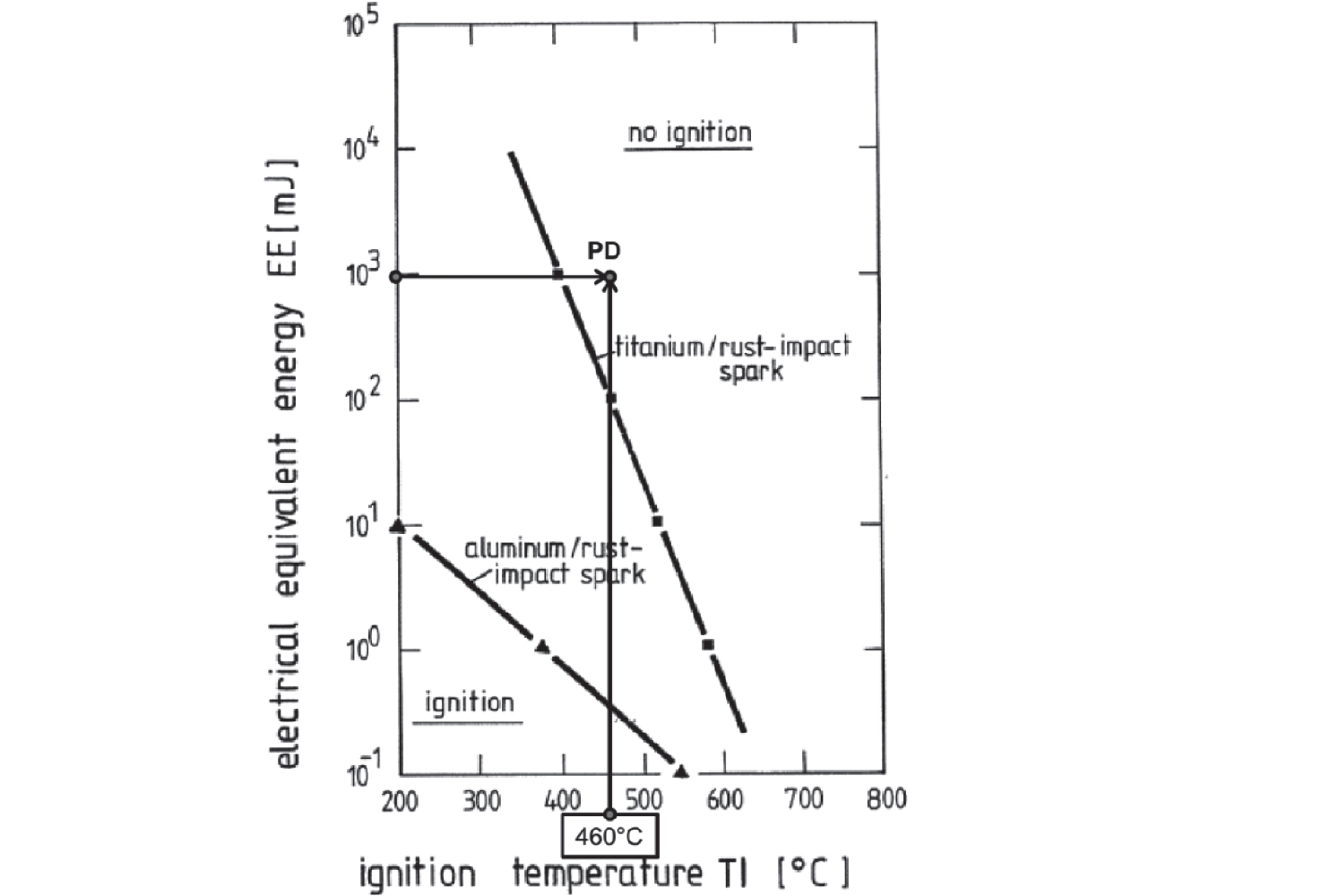

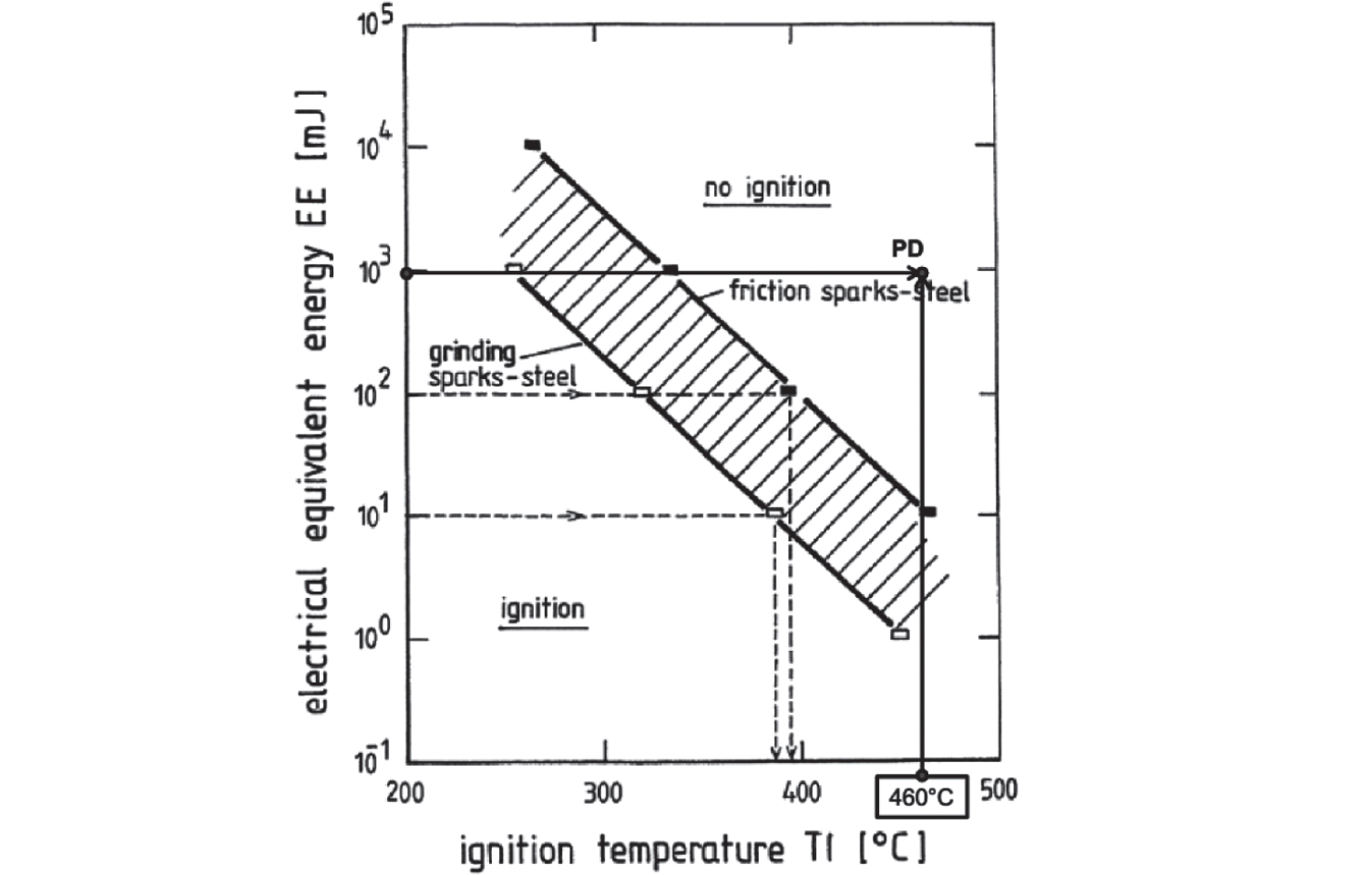

Particolare importanza assumono inoltre le reazioni di tipo alluminotermico derivanti da singolo impatto dato che non presentano un limite minimo di esclusione della combinazione MIE e Tcl (Figura 6.9).

6.4.3.1 Scintille dovute ad attrito meccanico

Nel caso di velocità di attrito superiori ad 1 m/s tra metalli con buona resistenza meccanica, è possibile la formazione di scintillio dovuto al surriscaldamento localizzato delle superfici. Se il metallo non ha attitudine alla combustione ad alta temperatura, l’efficacia di innesco dovuto alla presenza di scintille è assimilabile a quella dovuta alla presenza della superficie calda da cui la particella si è originata6. L’efficacia nell’accensione risulta invece aggravata se la scintilla emessa possiede attitudine alla combustione. In questo caso la particella, una volta emessa, inizierà a bruciare aumentando la propria temperatura e divenendo più efficace nell’accensione dell’ATEX rispetto al punto di caldo di partenza. A questo proposito si riporta il calore di combustione di vari metalli in Tabella 6.7.

Il ferro (e l’acciaio) manifesta un calore specifico di combustione positivo e una notevole resistenza meccanica. Le scintille generate possiederanno, quindi, maggior efficacia nell’innesco rispetto al punto caldo di frizione che le ha generate. Anche l’alluminio ed il magnesio possiedono un notevole calore specifico di combustione che è tuttavia accoppiato ad una bassa resistenza meccanica. Non è prevedibile la formazione di scintillio per attrito con questi materiali, non perché non possiedano attitudine alla combustione bensì perché risultano difficilmente riducibili in particelle sottili (Hattwing et al., 2004). All’alluminio ed alle leghe leggere in genere sono invece associate reazioni alluminotermiche in caso di impatto, come vedremo nel paragrafo successivo.

Il rame e le sue leghe, data l’elevata conducibilità termica e la bassa resistenza meccanica, possiede una limitatissima probabilità di produrre scintillio ed un limitato calore di combustione. È per questa ragione che viene utilizzato per la costruzione delle attrezzature antiscintilla (Non-sparking tools).

Figura 6.9 – Accensione dovuta a frizione ed impatto. Relazioni tra energia elettrica equivalente e Tcl. Scintille da impatto, molatura e frizione ottenute con forze comprese tra 60N e 100N e con velocità di 25 m/s

Fonte: ISSA, 2004

Tabella 6.7 – Calori specifici di ossidazione per varie sostanze

| Sostanza | Prodotto di ossidazione | Calore specifico di combustione (kJ/mole O2) |

|---|---|---|

| Calcio | CaO | 1270 |

| Magnesio | MgO | 1240 |

| Alluminio | Al2O3 | 1100 |

| Silicio | SiO2 | 830 |

| Cromo | Cr2O3 | 750 |

| Zinco | ZnO | 700 |

| Ferro | Fe2O3 | 530 |

| Rame | CuO | 300 |

Fonte: Eckhoff, 2003

6.4.3.2 Scintille dovute ad impatto

Lo studio degli inneschi da impatto richiede, come nel caso del fenomeno della frizione, l’individuazione di punti caldi con temperature al di sopra della temperatura di accensione dell’ATEX.

In generale piccole particelle generate da un singolo impatto tra materiali inerti non è efficace nell’accensione dell’ATEX dato che l’incremento di temperatura non è tale da raggiungere la Tacc (gas, vapori e nebbie) o la Tcl (polveri combustibili).

Studi approfonditi su singoli impatti tra metalli (Powell, 1984) hanno inoltre concluso che essi non risultano efficaci nell’accensione di miscele di tipo IIA (es. ATEX dovuta a gas naturale). In particolare si riportano in Tabella 6.8 i risultati di prove di singolo impatto tra varie tipologie di metallo ed una superficie d’acciaio con presenza di ruggine. Si evidenzia che, in assenza di reazioni alluminotermiche (es. urto del titanio), gli impatti singoli pur generando scintille, non sono in grado di accendere ATEX (Eckhoff, 2005).

Tabella 6.8 – Risultanze degli esperimenti di impatto condotti tra vari metalli su una superficie arrugginita

| Tipologia di materiale | Numero visibile di scintille | Energia di impatto (J) | Accensione |

|---|---|---|---|

| Fe 360/S235 | 50 max | 10 max | NO |

| Acciaio cromo-vanadio | 30 max | 6 | NO |

| Brugola | 20 | 8 | NO |

| Vite resistente all’acido | 5 | 8 | NO |

| Attrezzi antiscintilla | 0 | 14 max | NO |

| Titanio | 1000 max | 15 max | SI |

Fonte: Eckhoff, 2006

Come risulta evidente quindi, il titanio innesca l’esplosione perché genera una reazione di tipo alluminotermico. Tale reazione si verifica, generalmente, in presenza di urti tra leghe leggere ed acciaio arrugginito. Tuttavia in caso di urto tra questi due materiali la reazione non necessariamente ha luogo. Con una certa frequenza il risultato in queste tipologie di impatto è solo un deposito sottile di ossido di lega leggera nella parte superiore dell’acciaio arrugginito. La reazione alluminotermica si presenta solo se la miscela di ossido di alluminio e ruggine viene urtata successivamente da un terzo corpo rigido (es. martellata).

6.4.3.3 Misure di prevenzione e protezione

La Norma EN ISO 80079-36:2016 specifica che i singoli impatti tra parti metalliche non possono considerarsi sorgenti di accensione se sono soddisfatte le seguenti condizioni:

- La velocità di impatto sia inferiore ad 1 m/s e la massima energia di impatto sia

minore di 500 J e

-

non siano usati alluminio, titanio e magnesio in combinazione con acciaio ferritico, oppure

-

l’alluminio in combinazione con l’acciaio inossidabile (Cr ≥ 16,5%) se non è prevedibile la corrosione dell’acciaio7 e se non è previsto siano depositati sulla superficie ossidi di ferro e/o ruggine (appropriate indicazioni devono essere presenti nel manuale di uso e manutenzione e nel file tecnico di costruzione), oppure

-

acciaio duro in combinazione con acciaio duro, oppure

-

l’acciaio duro non è utilizzato se è previsto l’impatto con granito, oppure

-

l’alluminio in combinazione con l’alluminio solo se non è previsto il deposito di ossidi di ferro e/o ruggine sulla superficie oppure

-

-

dove la combinazione di metalli antiscintilla è utilizzata con velocità di impatto minori o uguali a 15 m/s e con massime energie potenziali inferiori a 60 J nel caso di ATEX dovute a gas/vapori/nebbie e minori di 125 J per ATEX dovute a polveri combustibili.

In generale i processi di attrito, urto e abrasione che avvengono in presenza di leghe leggere (Alluminio, Magnesio Titanio, Zirconio) sono da considerarsi una potenziale causa di accensione dell’ATEX. In particolare deve essere precluso, in zone classificate 0/20, l’utilizzo di leghe leggere aventi (EN ISO 80079-36:2016):

-

Più del 10% in totale di alluminio, magnesio, titanio e zirconio e più del 7,5% in totale di magnesio, titanio e zirconio;

-

Vernici e rivestimenti con più del 25% di alluminio in peso.

Devono altresì essere evitati, in particolare in zone 0/20, gli urti tra leghe di titanio e zirconio con qualsiasi superficie dura.

Nelle zone classificate 1/21 non devono utilizzarsi leghe con più del 7,5% di magnesio mentre per le zone classificate 2/22 non esistono prescrizioni particolari sui componenti della lega leggera.

È possibile l’utilizzo di leghe leggere in presenza di acciaio INOX austenitico (AISI 304, 304L, 316, 321, 347) dato che quest’ultimo non presenta il fenomeno della formazione di ruggine.

Gli utensili impiegati in ATEX comunque classificata devono essere conformi a quanto specificato in appendice A della EN 1127-1.

Un’efficace misura di prevenzione contro il rischio di accensione da scintillio meccanico negli impianti operanti con ATEX dovute a polveri combustibili, consiste nell’installazione a monte delle fasi di processo di dispositivi di separazione tra i pezzi metallici convogliati e il flusso stesso (separatori elettromagnetici, a gravità, pneumatici, a griglie). Inoltre, poiché l’impatto di pezzi metallici convogliati nei flussi pneumatici con la girante del ventilatore può causare l’accensione delle ATEX dovute a polveri combustibili, è necessario che l’impianto sia realizzato in depressione. Tale misura, oltre a limitare il rischio di accensione da urto, contribuisce a ridurre le necessità di classificazione esterna ai contenimenti come evidenziato nel Capitolo 4.

6.4.4 Materiale elettrico

L’innesco dovuto a materiale elettrico è legato, durante il normale funzionamento, alla presenza di scintillio tra i contatti elettrici degli interruttori durante la loro apertura/ chiusura oppure, in caso di guasto, alla presenza di cortocircuiti o sovraccarichi che possono determinare sia inneschi elettrici sia sovratemperature.

L’utilizzo di apparecchi elettrici aventi modo di protezione opportuno, marcati in categoria conforme alla zona e la realizzazione degli impianti in conformità alla seguente Norma tecnica:

-

CEI EN 60079-14. Atmosfere esplosive. Parte 14: Progettazione, scelta e installazione degli impianti elettrici;

permette il raggiungimento degli obiettivi di prevenzione previsti dal Titolo XI, D.Lgs. n. 81/2008.

Gli impianti elettrici collocati in ATEX sono soggetti ad usura dovuta a molteplici cause. Per mantenere il livello di sicurezza previsto durante l’intera vita dell’impianto è quindi indispensabile procedere, oltre al collaudo iniziale, anche a regolari verifiche e manutenzione periodica in conformità alle seguenti Norme:

-

CEI EN 60079-17. Atmosfere esplosive. Parte 17: Verifica e manutenzione degli impianti elettrici.

Inoltre, le verifiche di legge devono essere effettuate ai sensi dell’art. 296, D.Lgs. n. 81/2008: “Il datore di lavoro provvede affinché le installazioni elettriche nelle aree classificate come zone 0, 1, 20 o 21 ai sensi dell’Allegato XLIX siano sottoposte alle verifiche di cui ai capi III e IV del D.P.R. del 22 ottobre 2001, n. 462.”

A questo proposito, il D.P.R. n. 462/2001 prevede che il DDL è tenuto a provvedere alla messa in esercizio ed omologazione dell’impianto. In particolare il DDL deve ottemperare ai seguenti adempimenti:

-

la messa in esercizio non può essere effettuata prima della verifica di conformità rilasciata al DDL dall’installatore dell’impianto che è tenuto a rilasciare la dichiarazione di conformità ai sensi del D.L. 37/2008;

-

entro trenta giorni dalla messa in esercizio dell’impianto, il DDL invia la dichiarazione di conformità ad ASL e ARPA che provvederanno ad omologare l’impianto.

Ai sensi dell’art. 6, comma 1, D.P.R. n. 462/2001, il DDL è tenuto ad effettuare regolari manutenzioni dell’impianto (come già indicato, in conformità alla Normativa tecnica), nonché a far sottoporre lo stesso a verifica periodica ogni due anni. Per realizzare tali verifiche il DDL potrà far riferimento all’ASL o ARPA oppure ad organismi individuati dal Ministero delle attività produttive. Ai sensi del Titolo III, Capo III, D.Lgs. n. 81/2008, il datore di lavoro provvede all’esecuzione di controlli integrativi rispetto a quanto previsto dal D.P.R. n. 462/2001.

6.4.5 Elettricità statica

Lo studio dei casi di incidente industriale annovera le scariche elettrostatiche tra le più comuni sorgenti di accensione di ATEX. A questo proposito, l’art. 290, comma 1, lett. b), D.Lgs. n. 81/2008 indica esplicitamente che tra le sorgenti di accensione che devono essere valutate nell’ambito della valutazione del rischio devono essere ricomprese anche le scariche elettrostatiche.

La generazione di elettricità statica è presente in molti processi industriali ed è generalmente causata da:

-

contatto e separazione tra solidi (inclusi i caricamenti dovuti a strisciamento e frizione e la triboelettricità);

-

flusso di liquidi o polveri e produzione di spray;

-

induzione elettrostatica dovuta alla presenza di un campo elettrico.

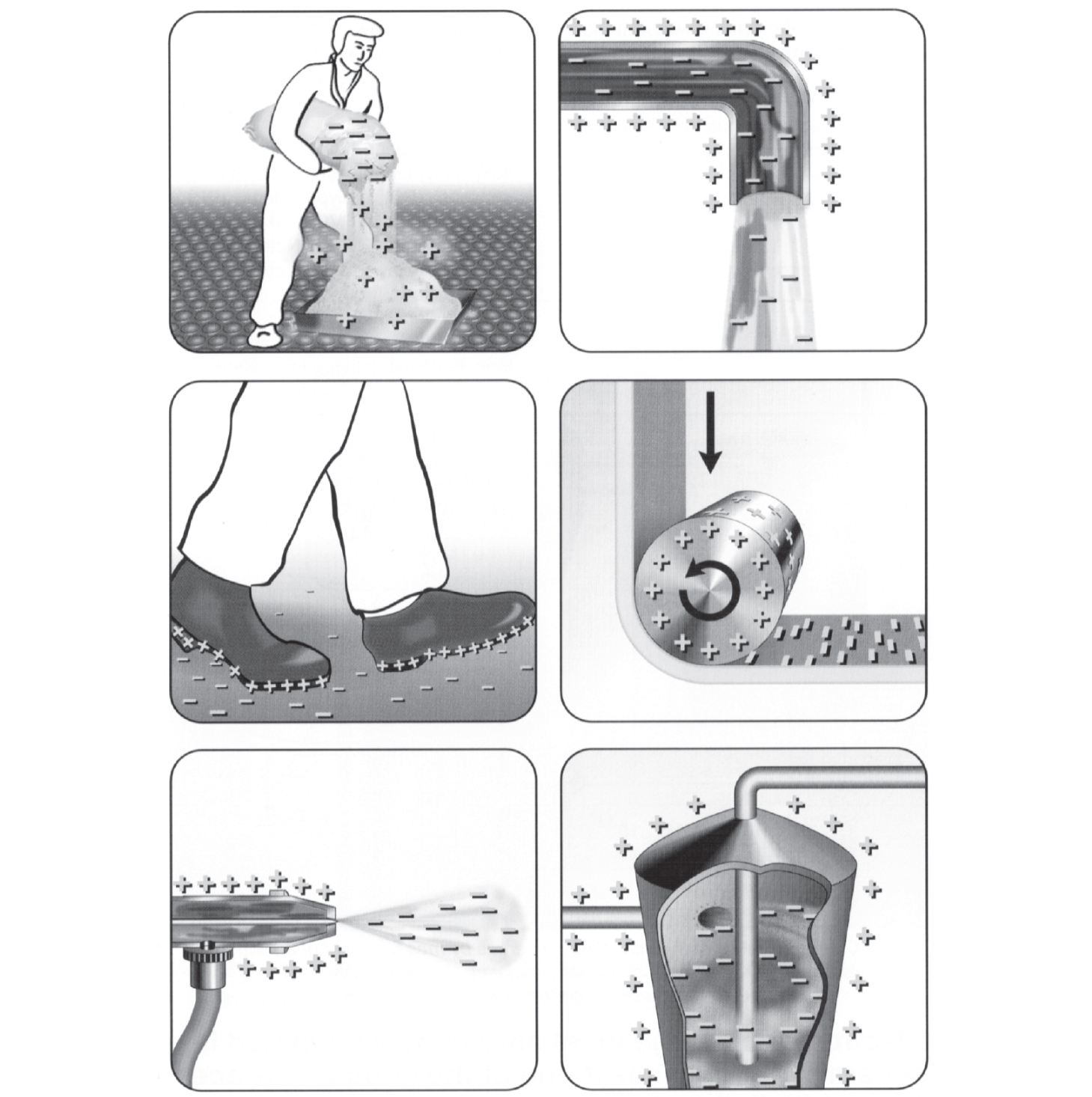

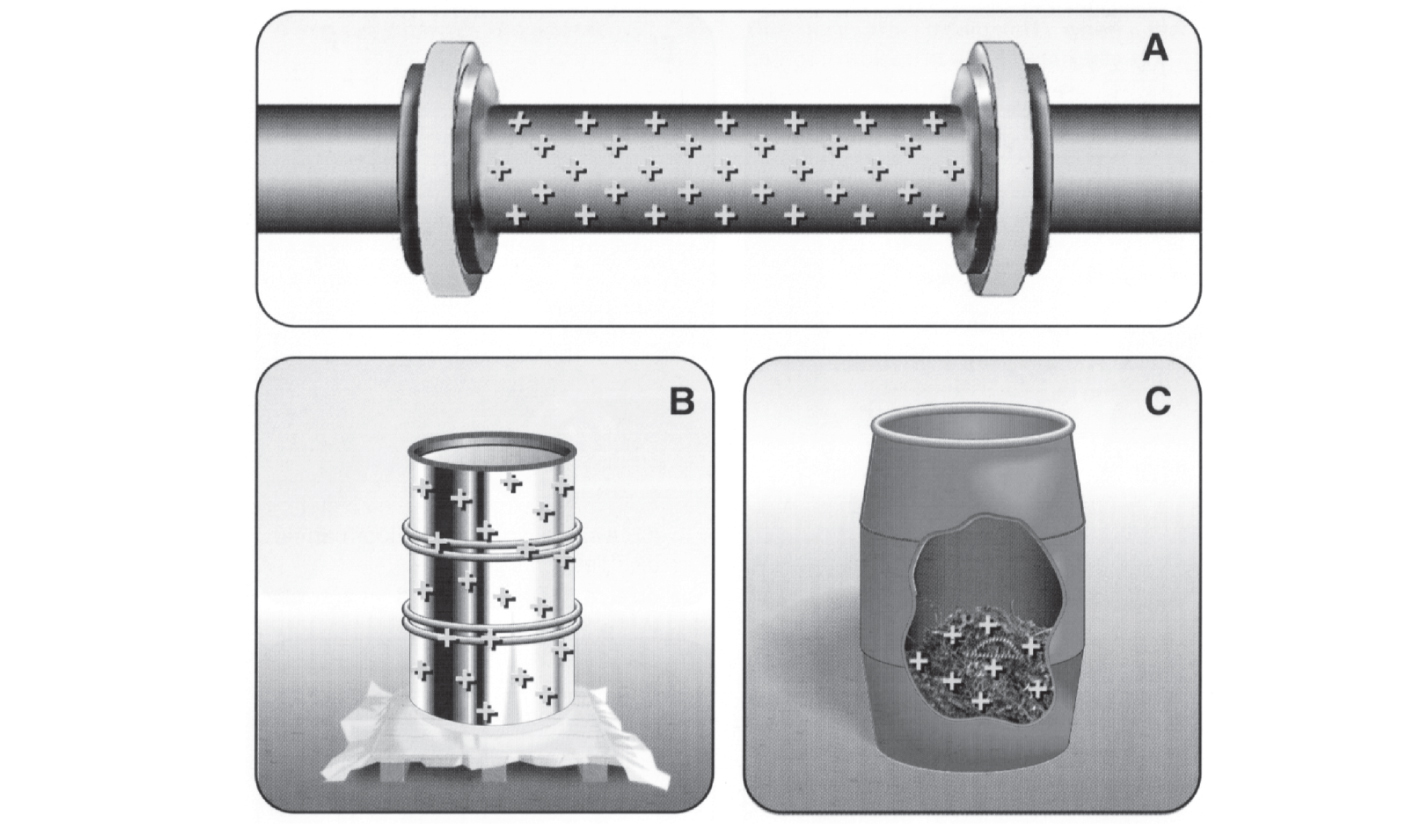

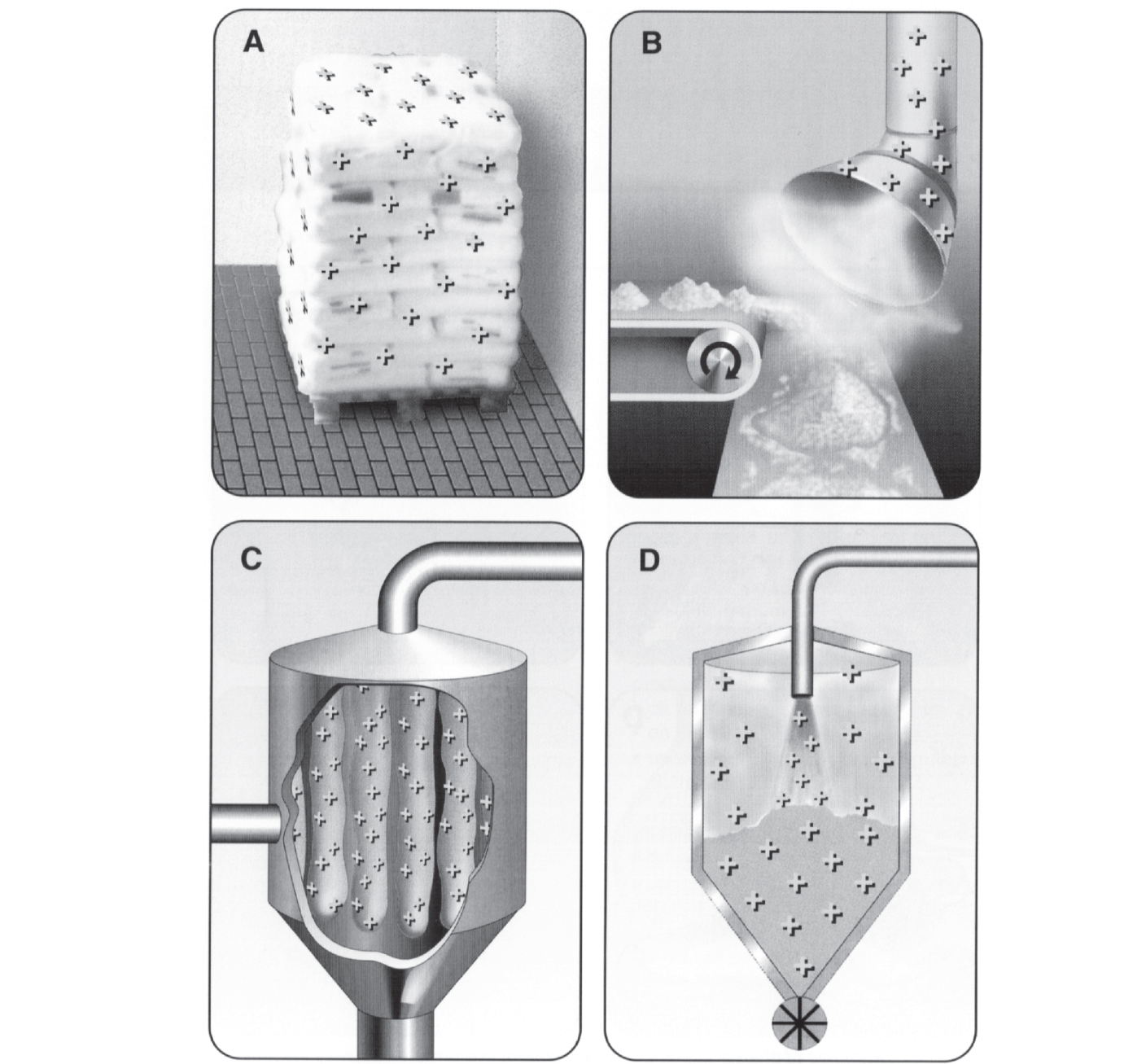

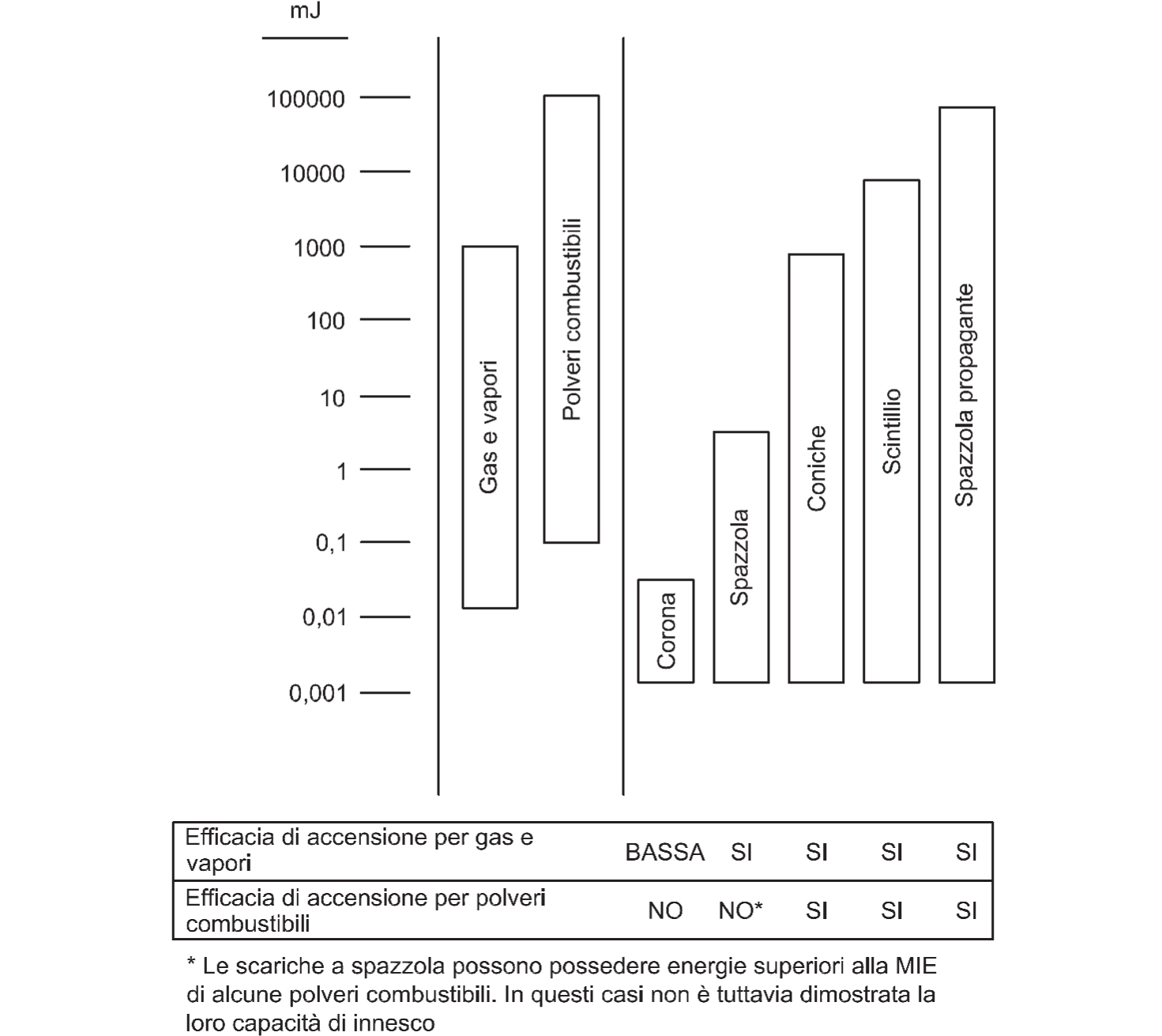

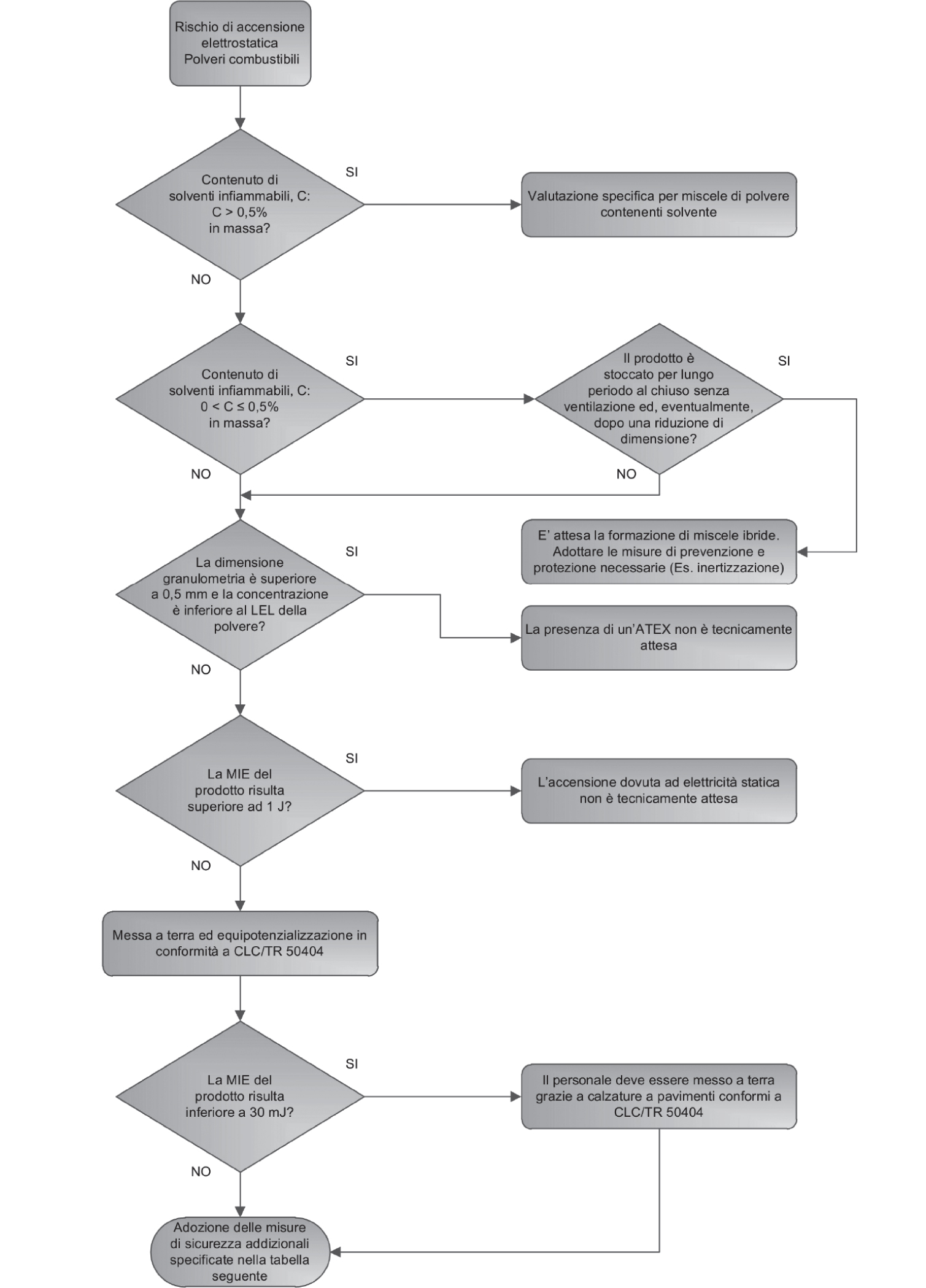

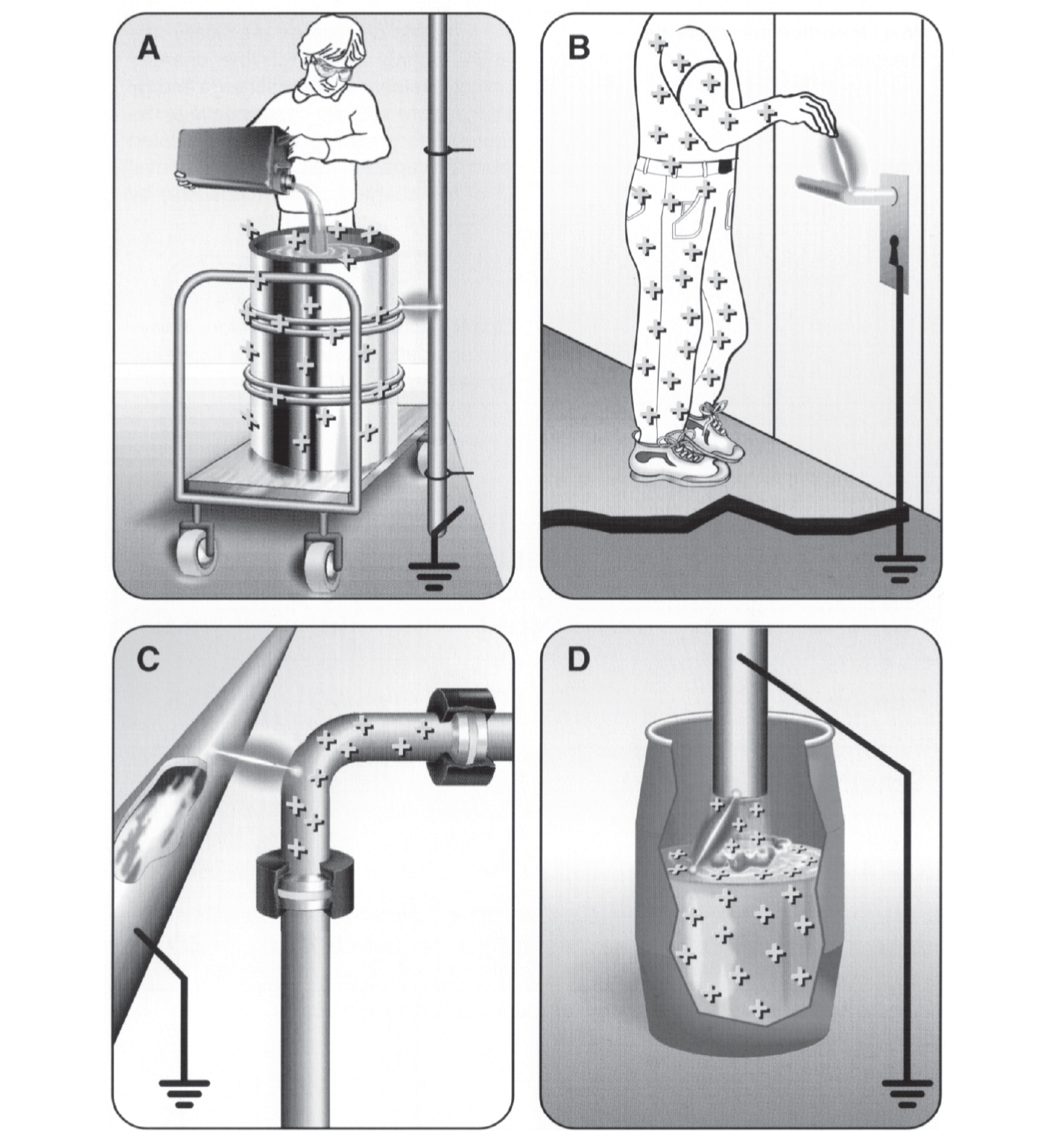

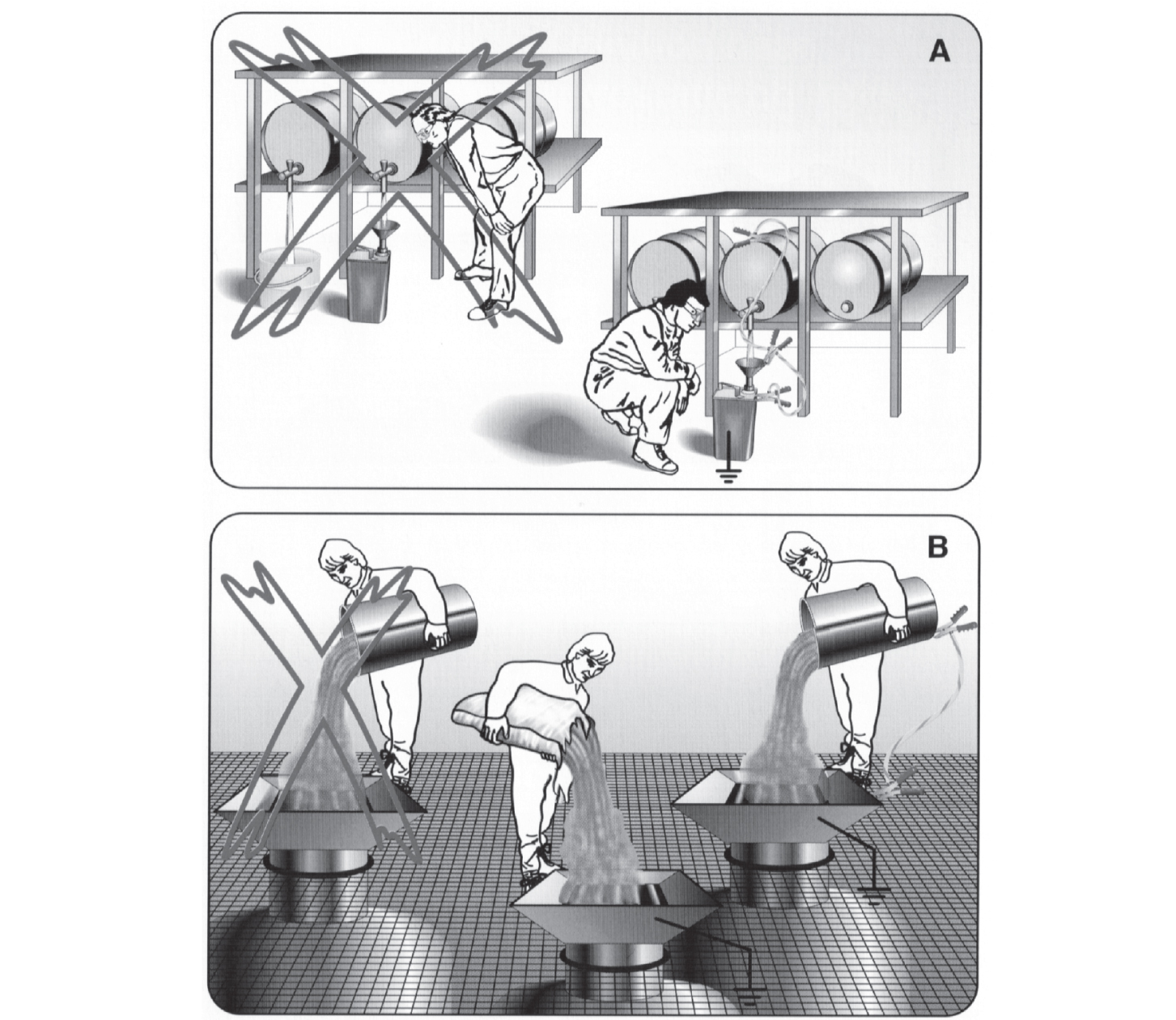

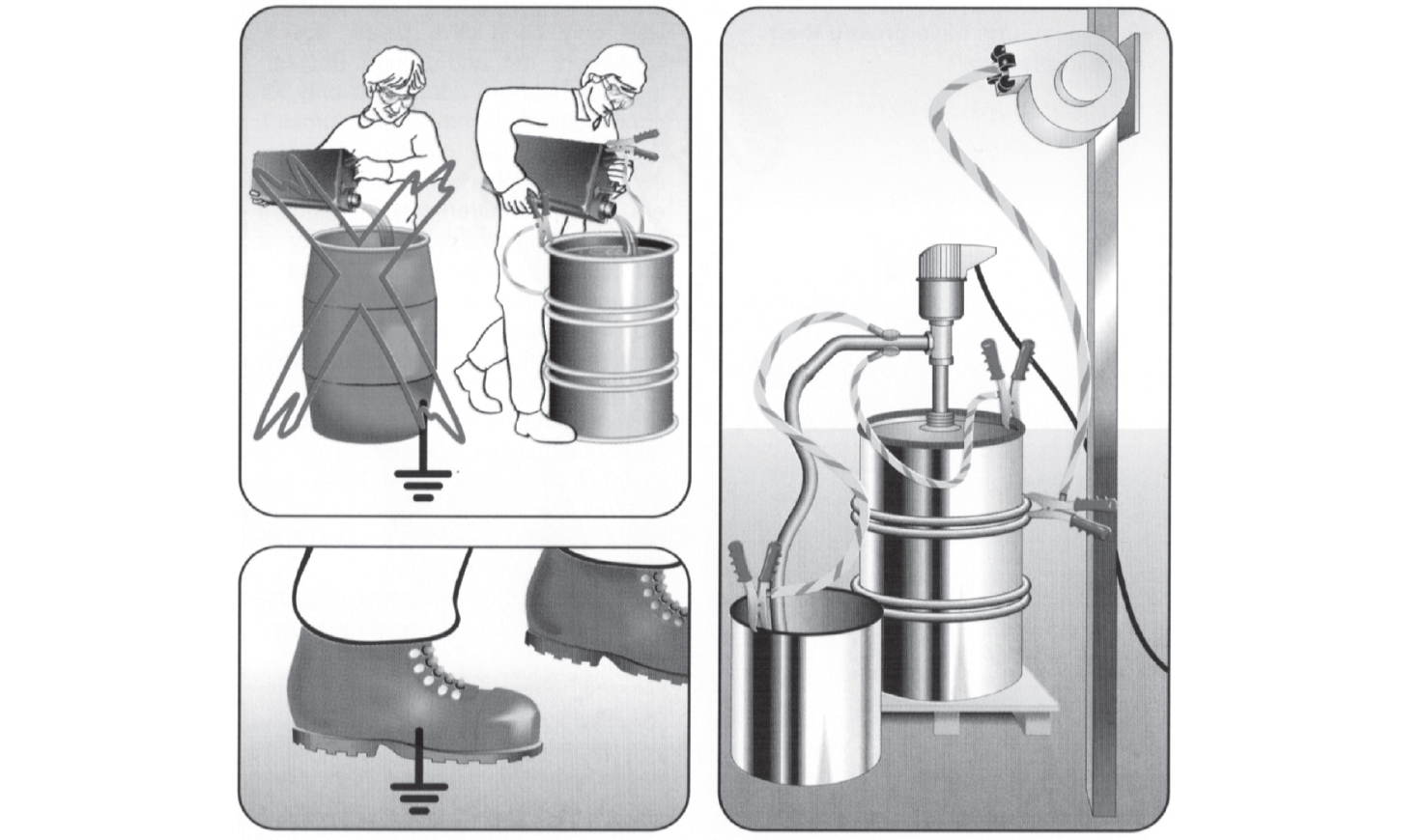

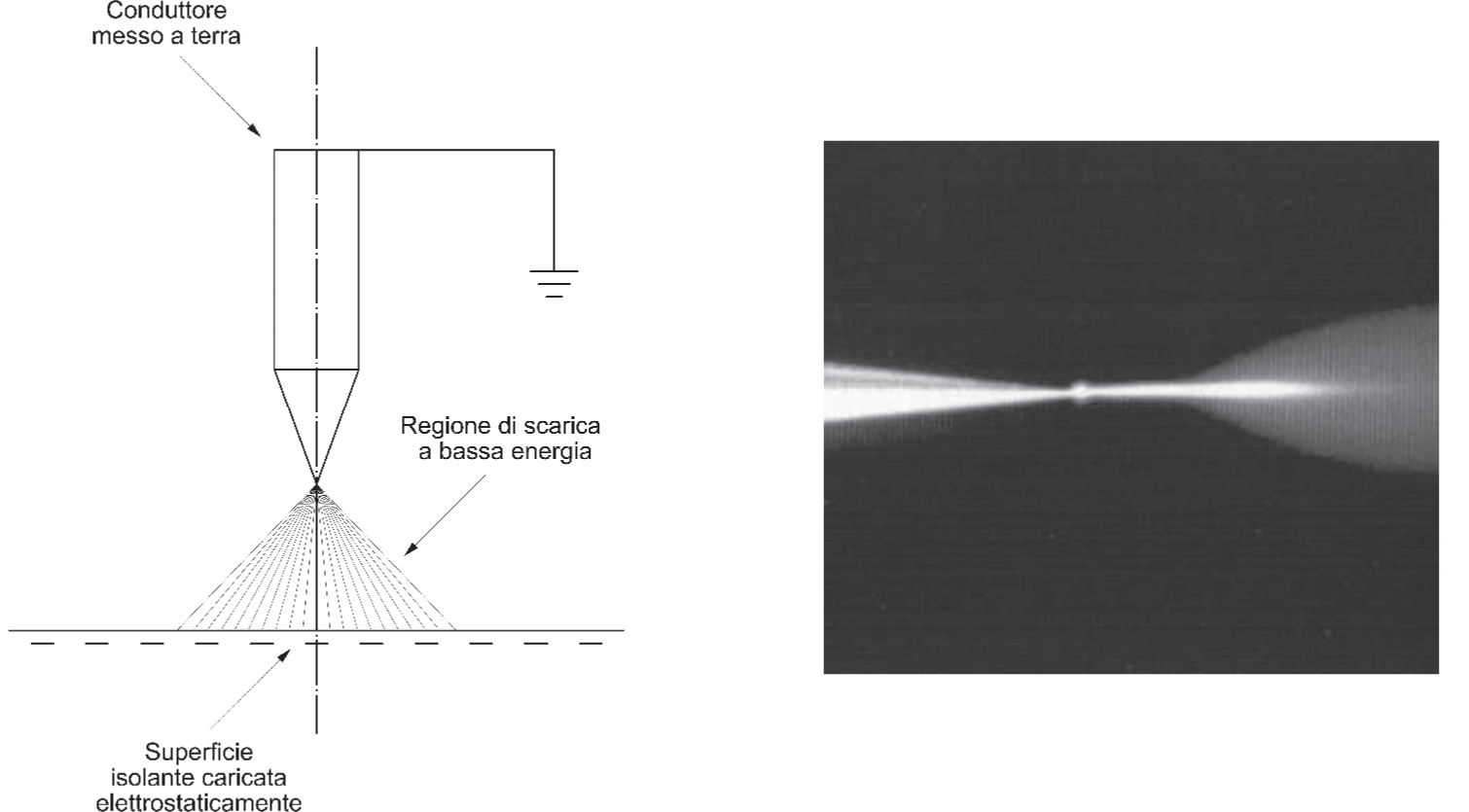

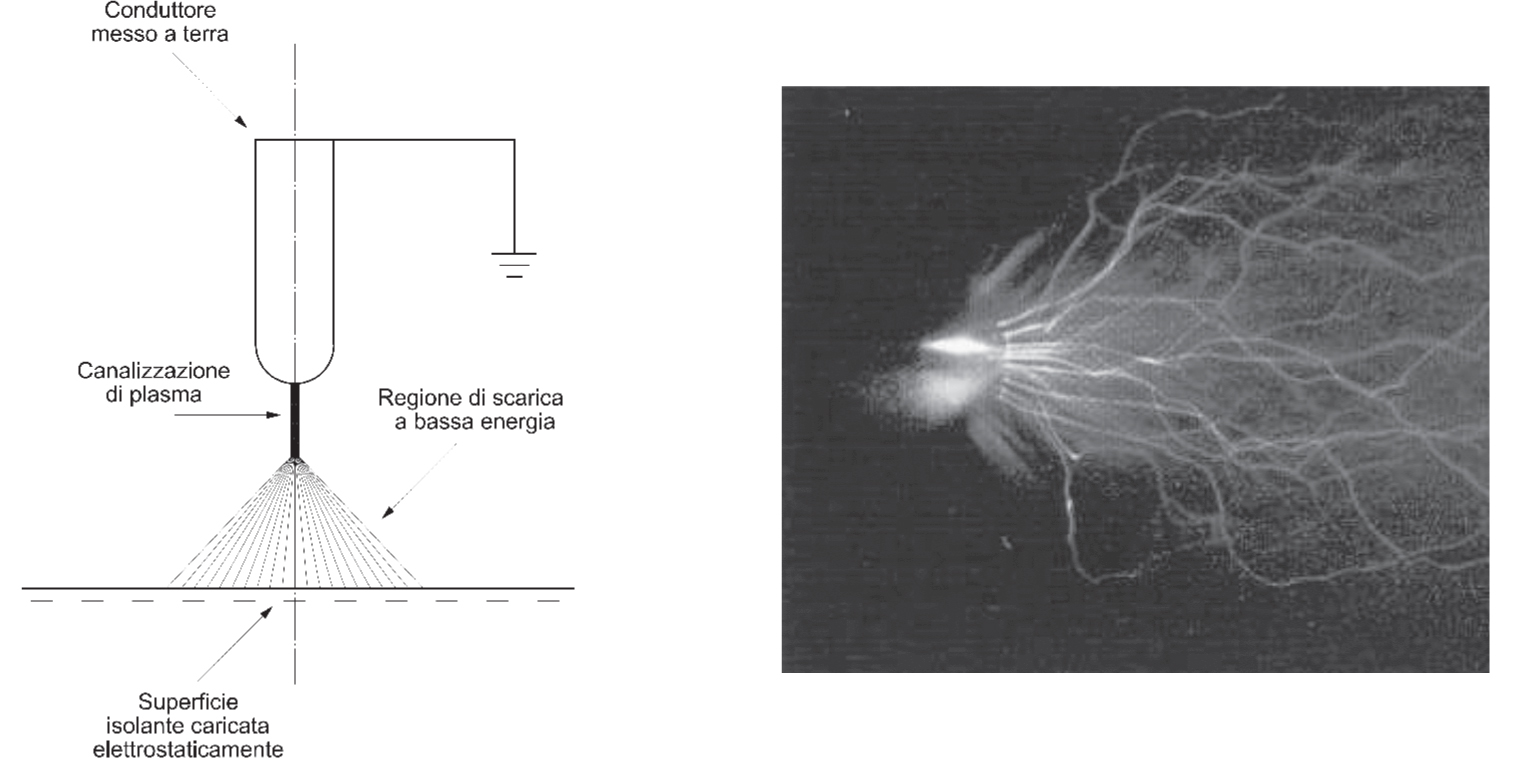

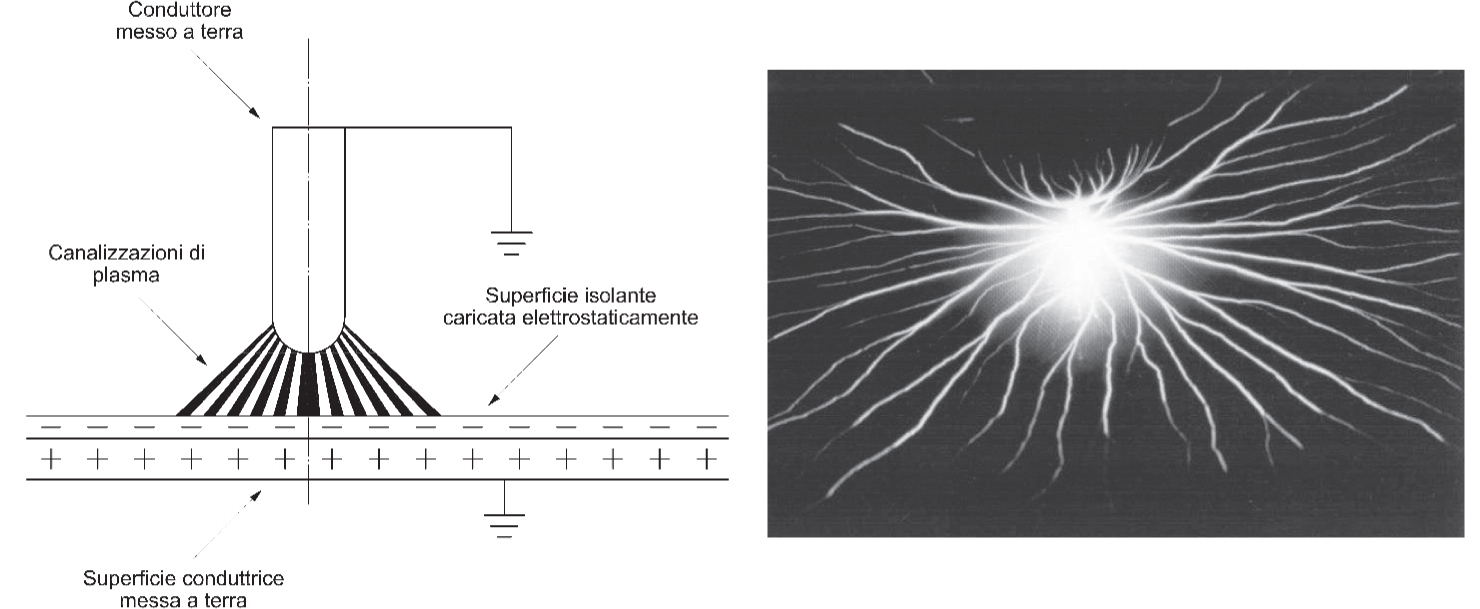

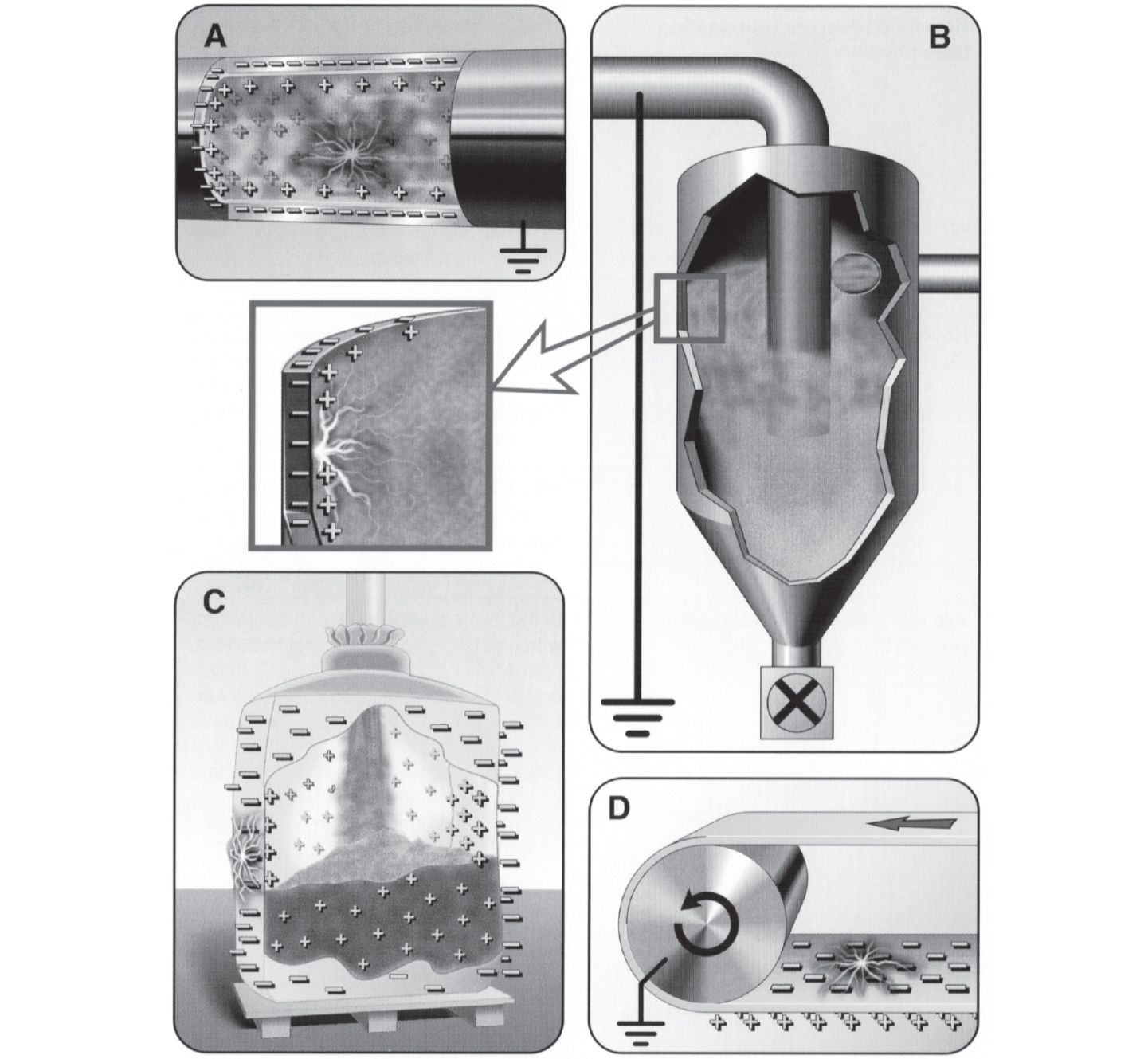

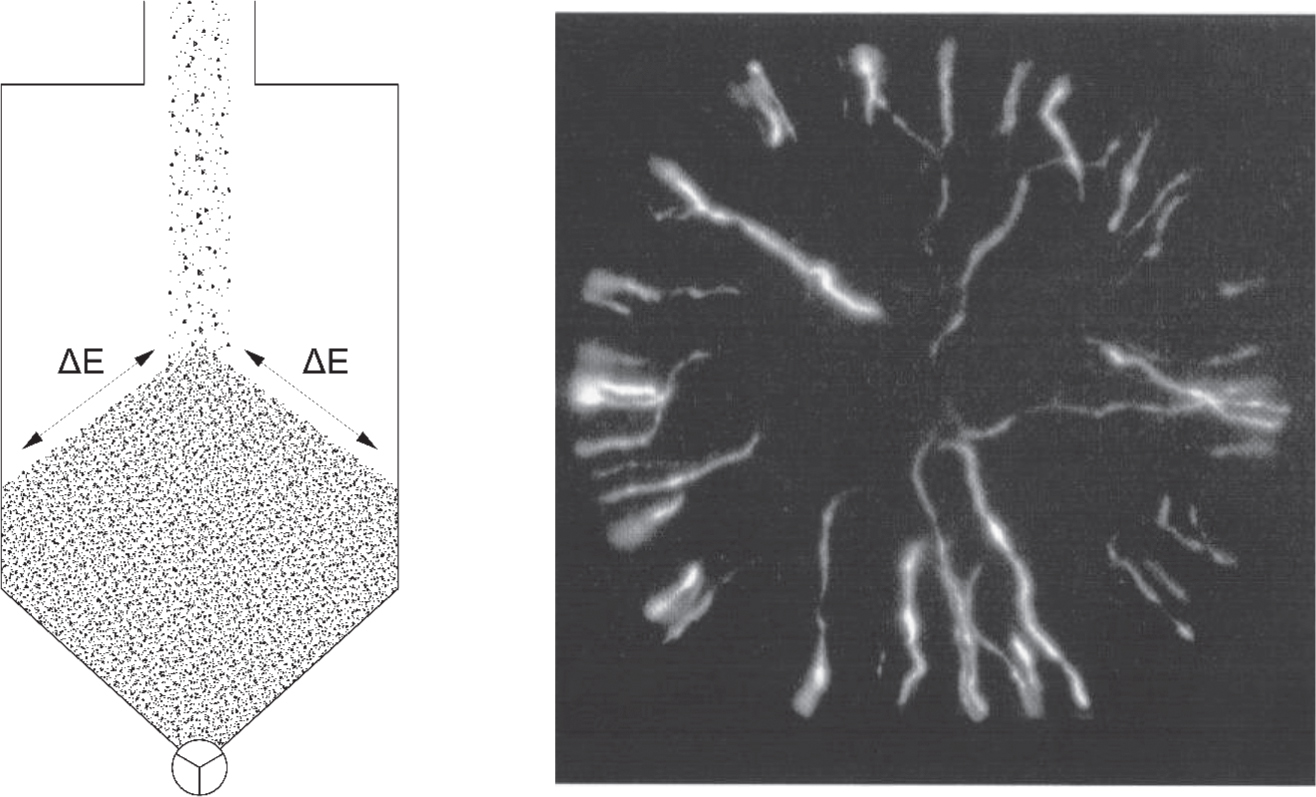

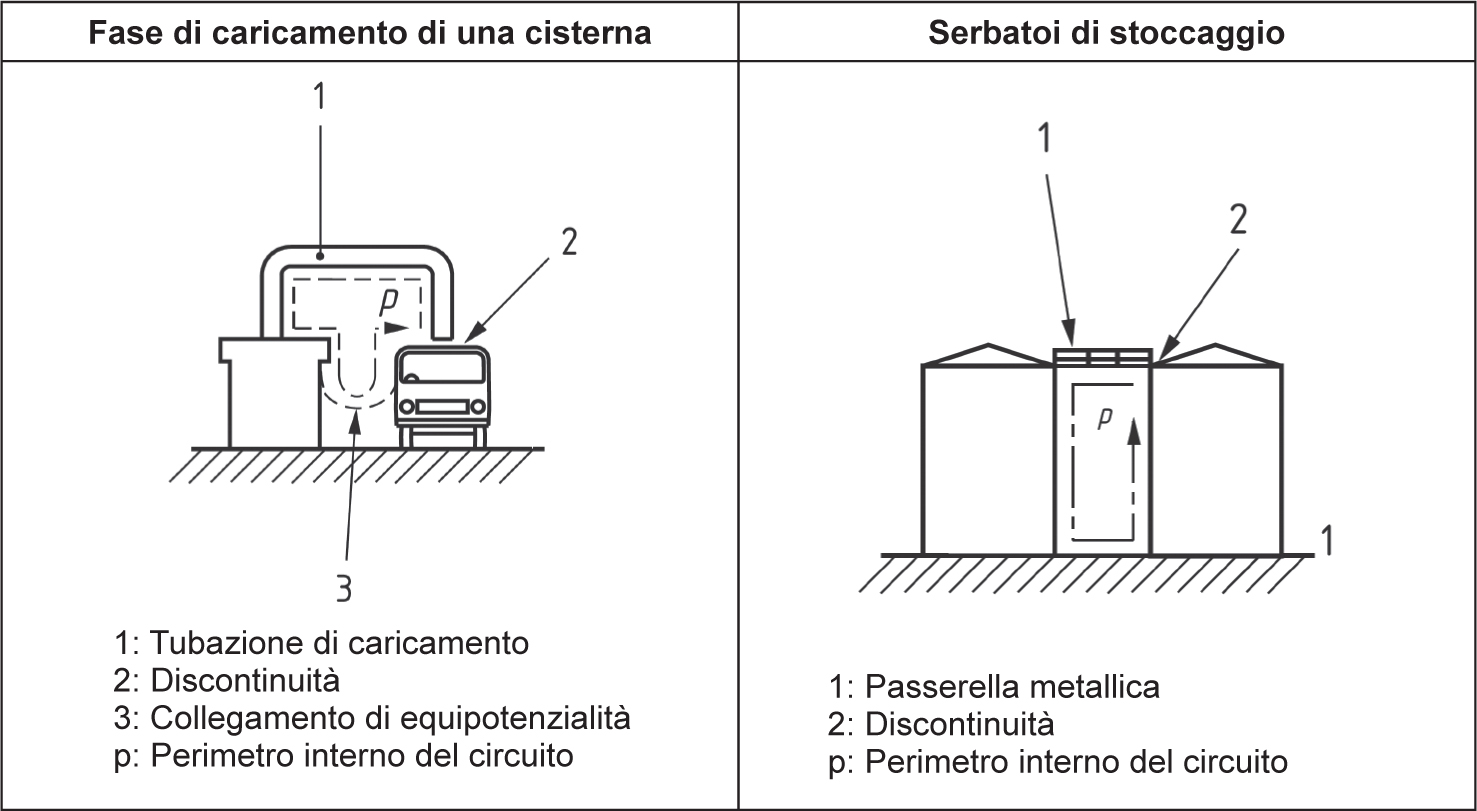

A questo proposito, nella Figura 6.10, Figura 6.11 e Figura 6.12 si riportano alcuni esempi di caricamento elettrostatico.