Sommario: 5.1 Inertizzazione – 5.2 Concentrazione delle miscele infiammabili esterne al campo di esplosione LEL-UEL – 5.3 Sostituzione o riduzione della quantità di sostanze in grado di formare ATEX – 5.4 Esempi applicativi ed approfondimenti

Abstract: Questo Capitolo introduce i criteri di progettazione dei sistemi tecnici ed organizzativi di prevenzione dell’ATEX, avvalendosi di esempi applicativi e di contestualizzazione.

«Una comunità usa la propria esperienza comune, accumulata nel tempo, per determinare quali perdite prevedibili siano più probabili, quali perdite probabili saranno più dannose, e quali danni possano essere evitati. Una comunità stabilisce inoltre il modello del mondo degli attori, e la scala dei valori in base alla quale si giudicano gravi o banali le varie conseguenze.»

Mary Douglas1

Prevenire la formazione delle ATEX nei luoghi di lavoro è un obbligo specifico posto in capo al Datore di Lavoro. In questo senso, l’art. 289, comma 1 del D.Lgs. n. 81/2008 risulta particolarmente esplicito, recitando:

“Ai fini della prevenzione e della protezione contro le esplosioni, sulla base della valutazione dei rischi e dei principi generali di tutela di cui all’art. 15, D.Lgs. n. 81/2008, il datore di lavoro adotta le misure tecniche e organizzative adeguate alla natura dell’attività: in particolare il datore di lavoro previene la formazione di atmosfere esplosive”.

Le strategie finalizzate a prevenire la formazione di potenziali ATEX consistono principalmente in soluzioni di tipo tecnico, tra le quali si possono elencare:

-

adozione di una ventilazione generale con le seguenti caratteristiche: Grado di ventilazione ALTO e disponibilità BUONA (cfr. Capitolo 4);

-

contenimento in depressione delle polveri con disponibilità BUONA (cfr. Capitolo 4);

-

livello di mantenimento di pulizia degli strati di polvere BUONA (cfr. Capitolo 4);

-

aspirazione localizzata con grado di efficacia ALTA (o MEDIA) e disponibilità BUONA (cfr. Capitolo 4);

-

minimizzazione delle emissione attraverso l’adozione di tenute ad elevata efficienza (es. spirometalliche in luogo della fibra compressa, cfr. Capitolo 4);

-

manutenzione preventiva degli impianti finalizzata alla minimizzazione dei rilasci (cfr. Capitolo 4);

-

adozione di sistemi di controllo dell’esplosione che limitano la classificazione di campo lontano (Cfr. ex Guida CEI 31-35:2012 ora abrogata ma comunque utilizzabile come riferimento tecnico);

-

inertizzazione con gas;

-

concentrazione delle miscele infiammabili esterne al campo di esplosione LEL-UEL;

-

sostituzione o riduzione della quantità di sostanze in grado di formare ATEX (diluizione di infiammabili con acqua, presenza di umidità sufficiente nelle polveri);

Alcune tra le misure indicate sono già state descritte, essendo strettamente correlate alla classificazione delle zone. Nel seguito si approfondiranno le rimanenti opzioni tecniche elencate.

5.1 Inertizzazione

L’inertizzazione rappresenta la principale strategia per prevenire la formazione di miscele esplosive all’interno dei contenimenti di processo. Essa consiste nell’addizionare l’aria di un gas inerte fino al punto da raggiungere una concentrazione di ossigeno tale da consentire la chiusura del campo di esplosione (LEL-UEL). Tale concentrazione di ossigeno è definita LOC (Limiting Oxygen Concentration, cfr. Capitolo 2) ed è funzione del gas inerte utilizzato. In genere il LOC è circa pari al 10% per molti gas e circa uguale all’8% per la maggior parte delle polveri. L’inertizzazione è quindi un processo utilizzabile con tutte le ATEX, sia quelle derivanti dalla presenza di gas, vapori e nebbie, sia quelle dovute alla presenza di polveri combustibili.

Il potere inertizzante dei gas è una funzione della specie chimica utilizzata e decresce secondo l’ordine seguente:

-

anidride carbonica;

-

vapor d’acqua (pressione di fornitura superiore a 3 bar);

-

gas di scarico prodotti da motori a c.i.;

-

azoto;

-

argon o elio.

Non tutti i gas inerti sono tuttavia utilizzabili nei processi industriali. In particolare il vapor d’acqua e l’anidride carbonica possono reagire con le polveri di metalli leggeri (es. alluminio, magnesio, titanio) mentre l’azoto promuove reazioni esotermiche ad alta temperatura con polveri di magnesio. L’efficacia inertizzante del vapor d’acqua, inoltre, risulta fortemente condizionata dalla presenza di pareti fredde sulle quali il vapore condensa; tale fenomeno può manifestarsi soprattutto durante l’avvio di impianti di processo non preriscaldati. L’anidride carbonica, infine, promuove la generazione di cariche elettrostatiche che possono determinare seri rischi di accensione nei casi in cui la miscela non sia completamente inertizzata. In Tabella 5.1 sono riportati i principali vantaggi e svantaggi di utilizzo dei più comuni gas inertizzanti.

Tabella 5.1 – Vantaggi e svantaggi nell’uso di gas inertizzanti

| Gas | Vantaggi | Svantaggi |

|---|---|---|

| Anidride carbonica | È reperibile in forma di gas compresso in bombole oppure attraverso il recupero di

gas di scarico di processo. Le percentuali effettive di ossigeno permesse sono superiori rispetto a quanto richiesto utilizzando azoto. Possiede un costo moderato (pressoché nullo se prodotto dal processo). |

Alcuni metalli possono reagire violentemente (Al, Mg). Il flusso di CO2 può generare un notevole accumulo di cariche elettrostatiche. |

| Gas | Vantaggi | Svantaggi |

|---|---|---|

| Vapor d’acqua | Può essere generato da processi tecnologici presenti nell’impianto. | Può non essere disponibile durante le fasi di avvio e fermata dell’impianto. Il vapor d’acqua è incompatibile con molti polveri combustibili. La condensazione può rendere inefficace il processo di inertizzazione. |

| Gas di scarico | Solitamente disponibile come scarico del processo di combustione. Costo molto modesto. |

È necessaria l’installazione di scambiatori di calore, depolveratori, sensori che

rilevino la presenza di vapori infiammabili, sensori che intercettino eventuali braci

incandescenti. Può reagire con alcune polveri. Lo stoccaggio non è praticato per cui la disponibilità del gas è legata al funzionamento del processo che genera i gas di scarico. |

| Azoto | È reperibile in forma di gas criogenico compresso e, in alcuni casi, come prodotto di scarico del processo. | Risulta meno efficace, in termini di concentrazione, rispetto all’anidride carbonica. Reagisce all’alta temperatura con il magnesio. |

| Argon ed elio | Non contaminano i prodotti e non reagiscono con essi. | Molto costoso. |

Naturalmente la scelta del gas inerte dovrà essere realizzata considerando alcuni fattori tra i quali:

-

efficacia inertizzante del gas;

-

possibilità di stoccaggio;

-

possibilità di approvvigionamento;

-

costo del gas;

-

condizioni di processo;

-

rischi connessi alla sicurezza dei lavoratori.

Particolare attenzione deve essere posta ai sistemi di monitoraggio e controllo dell’ossigeno. Questi controlli, previsti dalla CEN/TR 15281, possono essere di due tipi: diretti o indiretti. I primi monitorano direttamente la concentrazione di ossigeno mentre i secondi si basano su altri parametri operativi (es. variazione di pressione).

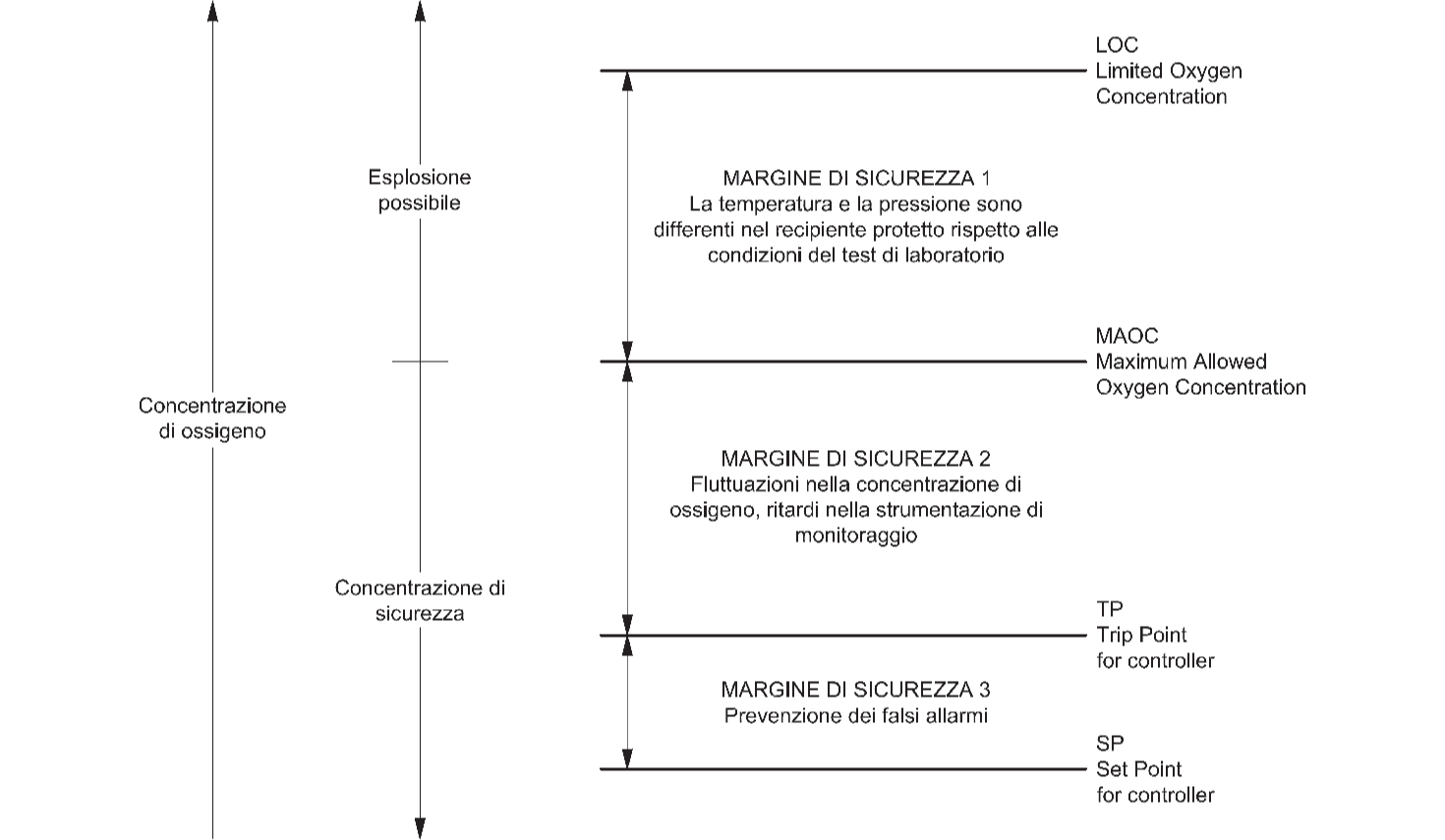

I limiti di sicurezza in un processo di inertizzazione sono i seguenti:

-

LOC (Limiting Oxygen Concentration): già definito nel Capitolo 2;

-

MAOC (Maximum Allowable Oxygen Concentration): rappresenta la concentrazione che non deve essere superata, in un sistema protetto da inertizzazione, anche in presenza di errori previsti di funzionamento;

-

TP (Trip Point): è la concentrazione di ossigeno in corrispondenza della quale si deve procedere all’arresto e messa in sicurezza dell’impianto per prevenire che l’atmosfera presente all’interno dell’impianto divenga infiammabile;

-

ST (Set Point): è la concentrazione di ossigeno in corrispondenza della quale il sistema controlla il flusso, la pressione o la quantità di gas inerte.

La relazione tra questi parametri di processo è illustrata in Figura 5.1.

In generale esistono almeno tre tipologie di inertizzazione: purgaggio in pressione, purgaggio sottovuoto e flussaggio.

Figura 5.1 – Parametri operativi di un sistema di inertizzazione

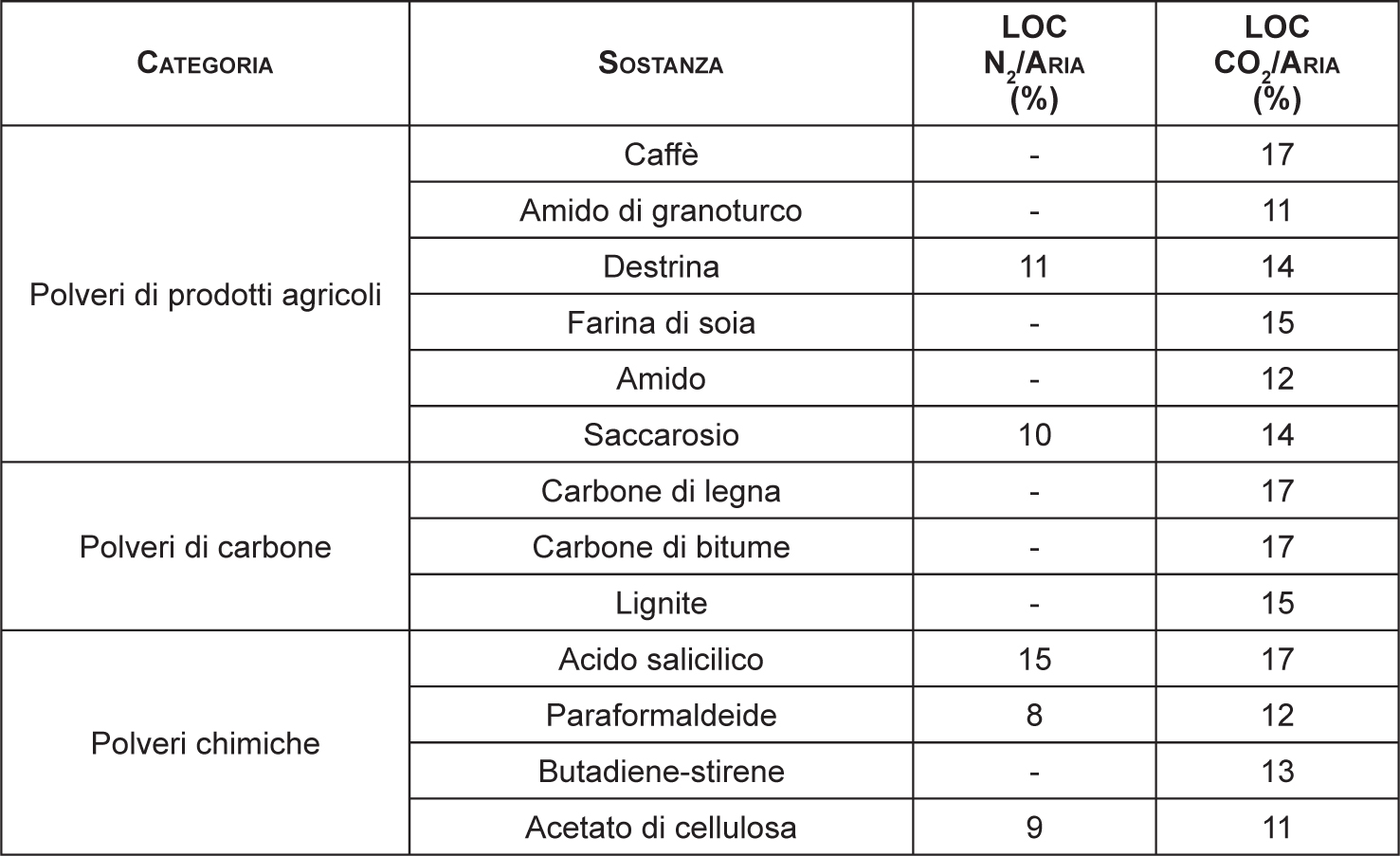

A titolo esemplificativo, si riportano i limiti di concentrazione di ossigeno (LOC) necessari ad inertizzare varie miscele polvere/aria utilizzando azoto e anidride carbonica come gas inerti (Tabella 5.2).

Tabella 5.2 – Limiti della concentrazione di ossigeno (LOC) nell’utilizzo di azoto e anidride carbonica

Fonte: NFPA 69

Per una medesima sostanza è possibile creare un’equivalenza tra il LOC relativo all’azoto e quello relativo all’anidride carbonica grazie alla seguente equazione:

dove:

| CN | è il LOC relativo all’inertizzazione con azoto; |

| CC | è il LOC relativo all’inertizzazione con anidride carbonica. |

Dalla eq. 5.1 discende che, a pari livello di inertizzazione, sarà sempre necessaria una maggior concentrazione di azoto rispetto alle necessità richieste dall’uso dell’anidride carbonica come gas inerte. Si sottolinea comunque che i LOC indicati in Tabella 5.2 dovranno essere sempre convalidati attraverso prove realizzate in conformità alla Norma armonizzata EN 14034-4.

Nel caso delle polveri, il principale motivo del ricorso alla tecnologia di inertizzazione può essere legato all’impossibilità di adottare sistemi di sfogo dell’esplosione (generalmente più economici) perché:

-

i gas combusti derivanti dall’esplosione sono tossici;

-

non esistono zone sicure di scarico dell’esplosione;

-

le polveri sono di classe St 3 (per esempio alluminio).

Per contro, esistono due principali svantaggi nell’utilizzo della tecnologia di inertizzazione. Il primo è relativo all’incapacità di prevenire in modo efficace le reazioni di autocombustione delle polveri, mentre un secondo limite è legato al rischio di asfissia dei lavoratori nei casi di disfunzioni all’impianto che causino il rilascio di rilevanti volumi di gas inerte, come vedremo più avanti nel corso del presente Capitolo.

5.1.1 Possibili configurazioni impiantistiche

L’obiettivo del sistema di distribuzione del gas inerte è quello di assicurare che l’ossigeno sia sempre mantenuto al di sotto del LOC in tutte le zone di impianto protette. La Norma NFPA 69 fornisce un approccio dettagliato alla problematica della fornitura, della distribuzione e del monitoraggio del gas inerte all’interno dell’impianto.

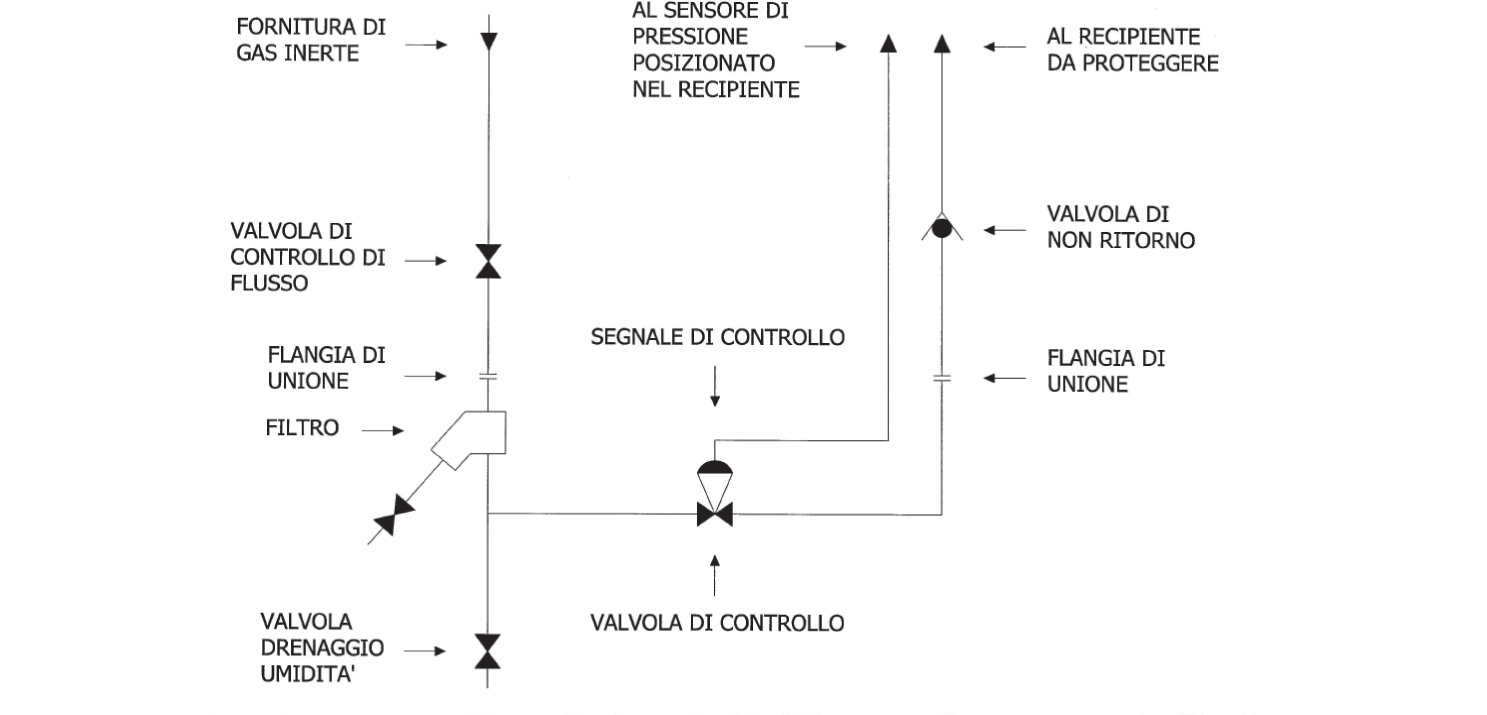

Ad impurità come ruggine ed umidità non deve essere permesso l’ingresso nell’impianto da proteggere; è per questo motivo che il gas verrà filtrato in modo tale da ridurre al minimo il tasso di polveri ed umidità trasportate. L’impianto dovrà inoltre essere dotato di valvole di non ritorno che prevengano la contaminazione del gas causata da eventuali abbassamenti di pressione nella tubazione di mandata o eccessiva pressione nel recipiente da proteggere; questa precauzione è necessaria in modo particolare se esistono molti punti di introduzione di gas inerte nell’impianto. Deve essere altresì tenuto sotto controllo il flusso eccessivo di gas grazie a valvole e dispositivi di controllo della pressione in continuo.

Nel caso di riciclaggio del gas inerte, particolare attenzione dovrà essere riservata alla cattura delle polveri combustibili in esso trasportate grazie a sistemi di filtraggio a tessuto (sottostazioni a maniche).

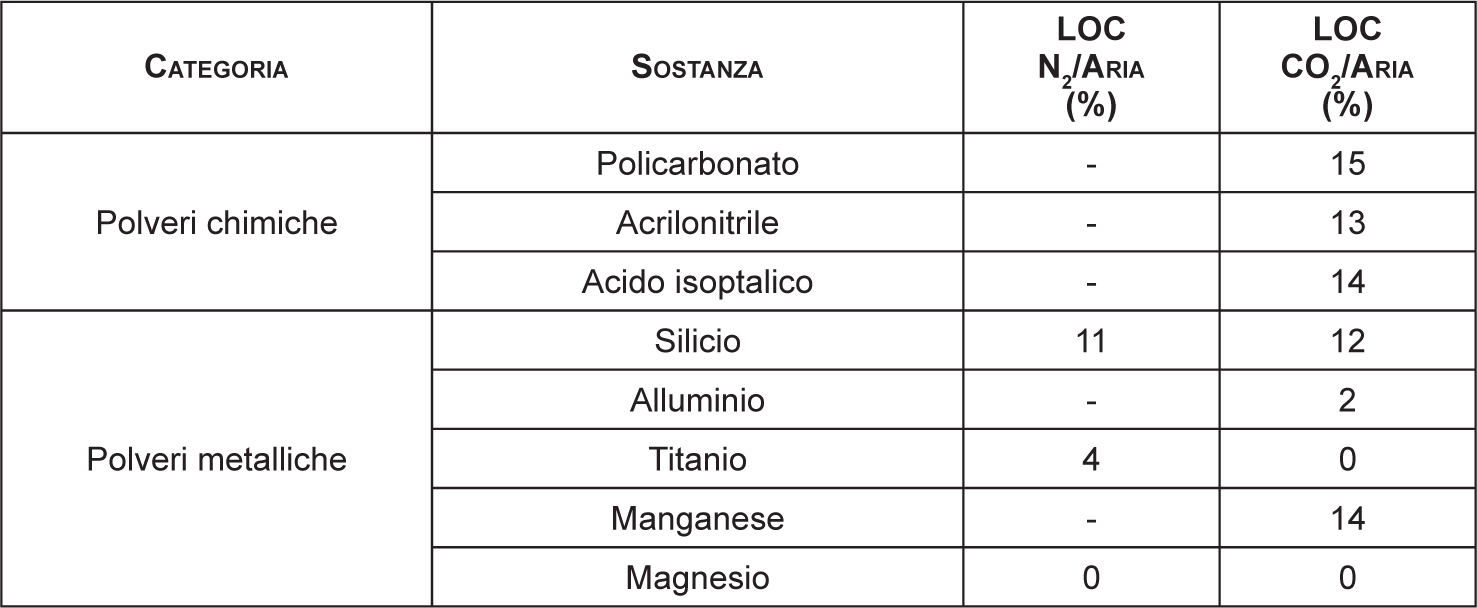

Esistono sostanzialmente due sistemi di alimentazione (del gas inerte):

-

a rapporto di alimentazione fisso (Figura 5.2): i vantaggi di tale sistema sono l’estrema semplicità di impianto (non sono infatti installati dispositivi sofisticati e costosi come i regolatori di pressione) e il basso costo di manutenzione mentre lo svantaggio principale consiste nell’eccessiva quantità gas inerte utilizzato;

-

a rapporto di alimentazione variabile (Figura 5.3): tale sistema è comunemente utilizzato e regola la fornitura di gas inerte alla fluttuazione della domanda. I vantaggi di questo sistema consistono nell’alimentazione del gas inerte solo quando richiesto agendo, per esempio nel caso di scarico di materiale (=decremento di pressione nel contenitore), incrementando il flusso di gas inerte in entrata. Gli svantaggi sono invece riconducibili al cattivo funzionamento delle valvole di controllo differenziale che possono non funzionare, a volte, in condizioni di basso differenziale di pressione.

Figura 5.2 – Sistema di alimentazione a rapporto fisso

Fonte: NFPA 69

In generale, a causa degli elevati volumi di gas inerte coinvolto, il processo di inertizzazione può essere realizzato solo in impianti confinati o semiconfinati nei quali sia possibile solo uno scambio di volume gassoso ridotto nell’unità di tempo.

Figura 5.3 – Sistema di alimentazione a rapporto variabile

Fonte: NFPA 69

5.1.2 Purgaggio in pressione

Il purgaggio in pressione rappresenta un sistema particolarmente efficiente di inertizzazione. Viene utilizzato, di norma, in recipienti di processo in grado di resistere a sovrappressioni (a volte anche rilevanti). Esso consiste in una serie di pressurizzazioni con gas inerte e nel successivo sfiato atmosferico. La concentrazione di ossigeno si ridurrà all’aumentare del numero di cicli di purgaggio fino a raggiungere il valore di sicurezza previsto per il processo. Particolare attenzione dovrà essere posta alla massima pressione di purgaggio; essa dovrà essere sempre inferiore alla pressione di taratura dei dischi di rottura o delle valvole di sicurezza installate sul reattore.

La concentrazione dopo n cicli di purgaggio, ipotizzando una compressione isoterma, è la seguente:

dove:

| Cn | è la concentrazione di ossigeno dopo n cicli di purgaggio; |

| Ci | è la concentrazione di ossigeno nel gas inerte; |

| C0 | è la concentrazione iniziale di ossigeno; |

| Pmin | è la minima pressione (assoluta) del ciclo; |

| Pmax | è la massima pressione (assoluto) del ciclo; |

| n | è il numero di cicli di purgaggio. |

Nel caso in cui la concentrazione di ossigeno nel gas inerte sia trascurabile, l’eq. 5.2 si semplifica nella seguente:

Se le pressioni massime del ciclo sono rilevanti oppure sono presenti rapide modifiche della pressione, il processo non si potrà più considerare isotermo ma adiabatico ed i cicli dovranno essere calcolati con l’eq. 5.4:

dove:

| k | è il rapporto tra i calori specifici a pressione e volume costante. |

Una particolare forma delle equazioni precedenti, fornita da Barton2 introduce anche il valore dell’efficienza di miscelazione M. Si ha, quindi:

Nell’ipotesi in cui non siano presenti sistemi di monitoraggio diretto della percentuale di ossigeno all’interno del contenimento, sarà necessario procedere a controlli di tipo indiretto seguendo, per esempio, la seguente procedura (valida per reattori a pressione positiva):

-

verificare che il contenimento, i dischi di rottura e le valvole di sicurezza siano compatibili con la sovrappressione da creare;

-

chiudere la valvola di fondo, il boccaporto e le valvole manuali di sfiato;

-

mettere in pressione il reattore fino alla pressione necessaria;

-

attendere per almeno 15 minuti verificando che la pressione non cali;

-

se il reattore non mantiene la pressione può essere rotto il disco di rottura, il boccaporto non è serrato correttamente oppure le valvole sono guaste. In questo caso interrompere l’operazione e far intervenire il personale della manutenzione;

-

se la pressione si mantiene, sfiatare aprendo la valvola manuale di sfiato fino a riportare a zero il manometro;

-

ripetere l’operazione il n. di volte previsto dalla procedura;

-

procedere al carico della sostanza infiammabile.

5.1.3 Purgaggio sottovuoto

Il purgaggio sottovuoto è utilizzato solo in recipienti in grado di resistere a variazioni di pressione negative3, collegati ad uno o più gruppi di vuoto.

Il ciclo consiste nella creazione ciclica di vuoto all’interno del recipiente e nel successivo collegamento alla rete di gas inerte fornito a pressione atmosferica. Il ciclo, ripetuto più volte, consente di raggiungere con pochi cicli il livello di ossigeno di sicurezza. Le equazioni che governano il processo sono le medesime che descrivono il purgaggio in pressione con la precisazione che, essendo il processo sottovuoto relativamente lento, si può escludere la presenza di trasformazioni adiabatiche.

Il principale vantaggio del purgaggio sottovuoto rispetto a quello in pressione è il risparmio nell’uso di gas inerte. A fronte di tale rilevante aspetto positivo, il processo sottovuoto manifesta durate di ciclo molto maggiori, essendo la pressurizzazione molto più rapida della creazione del vuoto in un recipiente.

Sia nel purgaggio sottovuoto sia in quello a pressione risultano particolarmente critiche le condizioni di mantenimento dell’inertizzazione in presenza delle seguenti condizioni:

-

contenimento sfiatato in atmosfera. La presenza di guasti nelle valvole di sfiato può compromettere la corretta generazione di un’atmosfera inerte;

-

introduzione di liquidi e gas nel contenimento. Operazioni di questo tipo, di norma, non compromettono l’inertizzazione, se l’ingresso delle sostanze è a tenuta rispetto all’atmosfera;

-

introduzione di solidi nel contenimento. Questa operazione, a differenza della precedente, comporta sempre il contatto con l’atmosfera, a meno di non usare box di carico anch’essi inertizzati. Nel caso di caricamenti da boccaporto sarà indispensabile prevedere un flussaggio interno accoppiato ad un’efficace aspirazione localizza all’esterno dell’apertura;

-

svuotamento dei contenimenti. Lo svuotamento dei contenimenti dovrà essere sempre realizzato compensando con gas inerte il volume in uscita dal fondo del reattore. Particolare attenzione deve essere posta nello svuotamento di solidi con rotocella. In questo caso l’inertizzazione potrebbe essere compromessa, soprattutto se la valvola stellare opera in un ambiente atmosferico.

Nel purgaggio sottovuoto, se non sono presenti sistemi di monitoraggio diretto della percentuale di ossigeno all’interno del contenimento, sarà necessario procedere a controlli di tipo indiretto seguendo, per esempio, la seguente procedura (valida per reattori a pressione negativa):

-

verificare che il contenimento, i dischi di rottura e le valvole di sicurezza siano compatibili con il sottovuoto da creare;

-

chiudere la valvola di fondo, il boccaporto e le valvole manuali di sfiato;

-

mettere sottovuoto il reattore fino alla pressione necessaria;

-

chiudere la valvola del vuoto e attendere per almeno 15 minuti verificando che la depressione non cali;

-

se il reattore non mantiene il vuoto può essere rotto il disco di rottura, il boccaporto non è serrato correttamente oppure le valvole sono guaste. In questo caso interrompere l’operazione e far intervenire il personale della manutenzione;

-

se il vuoto si mantiene, sfiatare con azoto a bassa pressione fino a riportare a zero il manometro;

-

ripetere l’operazione il numero di volte previsto dalla procedura;

-

procedere al carico della sostanza infiammabile.

5.1.4 Flussaggio

Nel caso in cui il contenimento non sia in grado di garantire un’adeguata resistenza al vuoto o al sottovuoto, come nel caso dei serbatoi di infiammabili, è possibile ricorrere alla metodologia del flussaggio di gas inerte.

Assumendo che all’interno del sistema da inertizzare sia presente una perfetta miscelazione dell’aria con il gas inerte, è possibile procedere al calcolo della durata del flussaggio attraverso l’equazione seguente:

dove:

| t | è il tempo necessario all’inertizzazione; |

| f | è il fattore di efficacia della ventilazione variabile da 2 a 5; |

| V | è il volume del sistema; |

| Q | è la portata di gas inerte; |

| Cf | è il contenuto d’ossigeno dopo il flussaggio; |

| C0 | è la concentrazione iniziale di ossigeno; |

| Ci | è il contenuto d’ossigeno nel gas inerte. |

Nel caso in cui il contenuto di ossigeno nel gas inerte sia trascurabile, l’eq. 5.6 si riduce alla seguente:

5.1.5 Interruzione del servizio di inertizzazione

Molto utile ai fini della progettazione della sicurezza risulta anche la determinazione della durata minima di funzionamento dell’impianto nel caso in cui il flusso di gas inerte si interrompa; tale durata corrisponde al tempo che intercorre tra l’arresto del flusso di gas inerte e il superamento del LOC nell’impianto. Il tempo T di durata è dunque pari a:

dove:

| V | è il volume del contenitore da inertizzare; |

| Q | è la portata di aria in ingresso; |

| N | è il numero di cambi di aria fornito dall’equazione seguente: |

dove:

| Cf | è la concentrazione finale di ossigeno della miscela polvere/aria; |

| C0 | è la concentrazione iniziale di ossigeno della miscela polvere/aria; G è la portata di ossigeno in ingresso; |

| M | è l’efficienza di miscelazione. |

5.1.6 Affidabilità del sistema di monitoraggio e controllo

La sicurezza dell’intera strategia di prevenzione dell’ATEX attraverso l’inertizzazione è basata anche sull’affidabilità dei sistemi di monitoraggio, ove essi siano previsti.

A questo proposito, esistono, come già anticipato, due principali tipologie di misurazione:

-

misurazione continua della concentrazione di ossigeno;

-

metodi inferenziali.

L’affidabilità dei sistemi di monitoraggio e controllo deve essere assicurata con l’applicazione delle Norme tecniche della serie CEI EN 61508 e CEI EN 61511, cosi come indicato dall’art. 8 della CEN/TR 15281.

5.1.6.1 Misurazione continua della concentrazione di ossigeno

La misurazione continua della concentrazione di ossigeno rappresenta la soluzione in grado di garantire la piena affidabilità del sistema di inertizzazione, a patto che:

-

sia possibile monitorare l’efficienza dei sensori di rilevazione attraverso un’efficace opera di pulizia periodica. Il contenuto dei reattori, infatti, sovente sporca i sensori che perdono così di efficienza;

-

sia previsto un piano di manutenzione e calibrazione periodica dei sensori. Tale operazione, semplicemente realizzabile nei processi batch, deve essere assicurata anche nelle situazioni di ciclo continuo.

L’uso di sensori di ossigeno, a fronte di una serie di vantaggi (misurazione diretta dei parametri di processo, minimizzazione dell’utilizzo di gas inerte ed individuazione rapida di eventuali lesioni e perdite dal contenimento), possiede alcuni svantaggi (il SIL dei sensori può essere inadeguato e per assicurare la sicurezza del processo si può rendere necessaria l’adozione di ulteriori misure. I sensori, poi, sono molto sensibili all’imbrattamento da parte del materiale presente nel contenimento).

Nel sistema di controllo diretto risulta indispensabile verificare con continuità sia la pressione, sia il flusso di gas inerte in tutto l’impianto di inertizzazione. Nel caso delle polveri, un tipico esempio di monitoraggio possiede un margine di sicurezza del 3%: nel caso in cui tale margine scenda al 2% si attiveranno segnalazioni acustiche. Ulteriori misure di sicurezza dovranno essere previste quando il margine venga ridotto all’1% (es. shutdown dell’impianto in condizioni di sicurezza).

Nei calcoli di progetto è necessario introdurre un opportuno margine di sicurezza sul LOC; la Norma VDI 2263-2 consiglia di diminuire quest’ultimo valore di almeno il 2%÷3%.

5.1.6.2 Metodi inferenziali

Tra i metodi inferenziali il prevalente, nelle operazioni di purgaggio, consiste nel controllo dei parametri di pressione all’interno dei contenimenti di processo. Infatti, in base al numero di cicli di purgaggio, è possibile determinare la concentrazione di ossigeno finale nel contenimento. Tali operazioni possono essere realizzate manualmente con l’operatore a bordo reattore oppure, nel caso di impianti complessi, supportati da sistemi automatici che dovranno possedere affidabilità certificata. In ogni caso sarà necessario prevedere un monitoraggio periodico con strumentazione portatile, che permetta di verificare che la concentrazione di ossigeno all’interno del contenitore sia conforme a quanto calcolato.

5.1.7 Classificazione delle zone a rischio di esplosione

Le ex Guide CEI 31-35:2012 e CEI 31-56:2007 ora abrogate, ma comunque utilizzabili come riferimento tecnico, si soffermano in particolare sulle conseguenze che l’inertizzazione può avere nella classificazione delle zone a rischio di esplosione poste all’esterno del contenimento inertizzato.

A tal riguardo si definisce la disponibilità del sistema di inertizzazione attraverso i seguenti descrittori:

-

disponibilità BUONA: L’inertizzazione disponibile, in pratica, con continuità;

-

disponibilità ADEGUATA: L’inertizzazione è disponibile durante il funzionamento normale. Sono ammesse interruzioni purché siano poco frequenti e per brevi periodi;

-

disponibilità SCARSA: L’inertizzazione non risponde ai requisiti di disponibilità BUONA o ADEGUATA, anche se non sono previste interruzioni per lunghi periodi.

La disponibilità BUONA è ottenibile attraverso la ridondanza dei sistemi di inertizzazione oppure con misure tecniche che prevengono le sorgenti di emissione in caso di assenza di inertizzazione.

L’influenza del sistema di inertizzazione sulle zone esterne al contenimento protetto è data dalla seguente Tabella 5.3.

Tabella 5.3 – Influenza dei sistemi di inertizzazione sui tipi di zone (Ns. elaborazione su ex Guide CEI 31-35:2012 e CEI 31-56:2007)

| Grado di emissione in assenza di INERTIZZAZIONE | Disponibilità del sistema di INERTIZZAZIONE | ||

|---|---|---|---|

| Buona | Adeguata | Scarsa | |

| Continuo | (Zona 2NE) (Gas, vapori, nebbie) (Zona 22NE) (Polveri combustibili) |

Zona 1 (Gas, vapori, nebbie) Zona 21 (Polveri combustibili) |

Zona 0 (Gas, vapori, nebbie) Zona 20 (Polveri combustibili) |

| Primo | Zona non pericolosa | Zona 2 (Gas, vapori, nebbie) Zona 22 (Polveri combustibili) |

Zona 1 (Gas, vapori, nebbie) Zona 21 (Polveri combustibili) |

| Secondo | Zona non pericolosa | Zona non pericolosa | Zona 2 (Gas, vapori, nebbie) Zona 22 (Polveri combustibili) |

La linea guida fornisce inoltre una serie di indicazioni sulle azioni da adottare nei casi in cui l’inertizzazione venga meno. In generale gli interventi previsti saranno di tre tipologie e la rapidità richiesta dall’azione sarà funzione della categoria degli apparecchi e della potenziale zona pericolosa che ha luogo in assenza di contenimento. Le procedure previste coprono i seguenti aspetti:

-

presenza di allarmi ottico-acustici;

-

azioni volte a ripristinare l’efficienza dell’inertizzazione;

-

messa fuori servizio delle apparecchiature (elettriche e non elettriche).

In Tabella 5.4 si riporta una sintesi delle azioni da eseguire.

Tabella 5.4 – Provvedimenti da adottare in caso di interruzione del sistema di inertizzazione (Ns. elaborazione su ex Guide CEI 31-35:2012 e CEI 31-56:2007)

| Tipo di zona in assenza di depressione | Classificazione delle apparecchiature secondo la Direttiva 2014/34/UE | ||

|---|---|---|---|

| II 2D | II 3D | Non adatti alle zone pericolose | |

| Zona 1 (Gas, vapori, nebbie) Zona 21 (Polveri combustibili) |

Nessun provvedimento |

|

|

| Zona 2 (Gas, vapori, nebbie) Zona 22 (Polveri combustibili) | Nessun provvedimento | Nessun provvedimento |

|

In tutti gli ambienti con impianti inertizzati deve essere apposta la seguente segnaletica:

ATTENZIONE – CONTENITORE PROTETTO CON INERTIZZAZIONE

Dovranno inoltre essere fornite istruzioni scritte per l’utilizzo e la manutenzione. A questo proposito, la CEN/TR 15281 indica che il costruttore dell’impianto di inertizzazione è tenuto alla fornitura delle seguenti informazioni:

-

definizione dei limiti operativi di utilizzo (sostanze, temperature, pressioni);

-

condizioni di fornitura del gas inerte (ossigeno, concentrazioni, stoccaggio, flussi);

-

controlli e manutenzioni necessarie per assicurare la tenuta dell’impianto;

-

requisiti per la regolare manutenzione, calibrazione e monitoraggio del sistema;

-

dispositivi di protezione individuale;

-

controlli sulle modifiche o sostituzioni degli apparecchi di processo;

-

dettaglio delle registrazioni rispetto al progetto originale, le modifiche, i cambiamenti di processo e le calibrazioni.

5.1.8 Il rischio per la sicurezza dei lavoratori

Una riduzione della percentuale di ossigeno nell’aria può causare il decesso in pochi secondi. A questo proposito, gli effetti della concentrazione di ossigeno sulla vita umana sono riportati in Tabella 5.5.

In ambito europeo, è stata proposta la classificazione delle zone a rischio di asfissia (Johnson, 2008) secondo i criteri di campo vicino e campo lontano, già applicati ai rilasci di gas asfissiante. I descrittori di tali zone sono riepilogati in Tabella 5.6.

Tabella 5.5 – Effetti della concentrazione dell’ossigeno sulla vita umana

| Percentuale di ossigeno (% vol) | Effetti e sintomi |

|---|---|

| 23,5 | Massimo livello di sicurezza. Il 23% è il livello di allarme per molti sensori di ossigeno in commercio. |

| 21 | Tipica concentrazione dell’ossigeno nell’aria. |

| 19,5 | Minimo livello di sicurezza. Il 19% è il livello di allarme per molti sensori di ossigeno in commercio. |

| 15-19 | Primi segnali di ipossia. Diminuzione delle abilità al lavoro. Possono essere indotti sintomi di particolare gravità in persone con problemi coronari, polmonari e di circolazione. |

| 12-14 | La respirazione aumenta con lo sforzo, tachicardia, marcata diminuzione del coordinamento muscolare, della percezione. Confusione mentale. |

| 10-12 | La respirazione aumenta in velocità e profondità. Confusione mentale. Labbra blu. |

| 8-10 | Nausea, vomito, svenimento. Incoscienza. Volto cinereo. Labbra azzurre. |

| 6-8 | 6 minuti – 50% di probabilità di morte. 8 minuti – 100% di probabilità di morte. |

| 4-6 | Coma in 40 secondi, convulsioni. Cessazione della respirazione. Morte. |

Fonte: CSB, 2003

Tabella 5.6 – Definizioni delle zone di asfissia

| Tipo di zona | Descrizione | Esempi |

|---|---|---|

| 30 | Area in cui è presente in permanenza o per lunghi periodi o frequentemente un’atmosfera a limitato contenuto d’ossigeno (asfissiante). | Questa condizione è tipica dell’interno dei contenimenti inertizzati. |

| 31 | Area in cui un’atmosfera a limitato contenuto di ossigeno (asfissiante) è probabile che avvenga occasionalmente durante le normali attività. | Questa situazione è riscontrabile nelle zone di accesso ai locali confinati ed inertizzati. |

| 32 | Area in cui durante le normali attività non è probabile la formazione di un’atmosfera a limitato contenuto di ossigeno (asfissiante) o, qualora si verifichi, sia unicamente di breve durata. | La situazione si può verificare in prossimità delle tubazioni e dei contenimenti di processo collocati in ambiente chiuso. |

Fonte: Johnson, 2008

Le equazioni utilizzabili, pur essendo le medesime di quelle proposte per la classificazione a rischio di esplosione, possiedono alcune modifiche sostanziali. Il gas non sarà infiammabile bensì asfissiante (Azoto, Argon, Anidride Carbonica) ed il livello di riferimento in corrispondenza del quale calcolare la distanza pericolosa dovrà essere proporzionale alla concentrazione di sicurezza ritenuta significativa (es. 17-19% di ossigeno).

Al termine della classificazione delle zone di asfissia si procederà, come nel caso della classificazione delle zone ATEX, alla descrizione grafica delle risultanze di classificazione.

Si precisa, tuttavia, che la classificazione delle zone di asfissia secondo i criteri illustrati non è prevista in alcuna Norma tecnica comunitaria4.

5.1.9 L’inertizzazione e il D.Lgs. n. 81/2008

Nel seguito si riepilogano le misure di prevenzione e protezione applicabili e conseguenti alle operazioni di inertizzazione. Tali disposizioni derivano dall’applicazione del D.Lgs. n. 81/20085 e possiedono una validità generale. Le misure specifiche sono invece riportate nella Normativa tecnica armonizzata di cui fa parte l’UNI EN 1127-1 che risulta citata nell’Allegato XLIX, D.Lgs. n. 81/2008. Le disposizioni generali applicabili, poste in capo al datore di lavoro, sono le seguenti:

-

scelta, installazione, collaudo, utilizzo, controllo, verifica e manutenzione delle attrezzature di lavoro, DPI e impianti ed apparecchiature elettriche in conformità al Titolo III, D.Lgs. n. 81/2008;

-

prevenzione della formazione di ATEX (art. 290, comma 1, D.Lgs. n. 81/2008);

-

le zone a rischio di rilascio di gas inertizzanti devono essere provviste di allarmi ottico/acustici che segnalino l’avvio e la fermata dell’impianto, sia durante il normale ciclo, sia durante un’emergenza in atto (art. 293, D.Lgs. n. 81/2008);

-

coordinamento tra D.d.l. integrativo rispetto a quanto previsto dall’art. 26, D.Lgs. n. 81/2008 (art. 292 e Allegato L, Parte A, D.Lgs. n. 81/2008). In particolare:

Allegato L, Parte A, D.Lgs. n. 81/2008

(…)

1.2. Istruzioni scritte e autorizzazione al lavoro.

Ove stabilito dal documento sulla protezione contro le esplosioni:

a) il lavoro nelle aree a rischio si effettua secondo le istruzioni scritte impartite dal datore di lavoro;

b) è applicato un sistema di autorizzazioni al lavoro per le attività pericolose e per le attività che possono diventare pericolose quando interferiscono con altre operazioni di lavoro.

Le autorizzazioni al lavoro sono rilasciate prima dell’inizio dei lavori da una persona abilitata a farlo.

(…)

Per la qualifica di personale esperto, ed al fine di realizzare e mantenere in efficienza e sicurezza, impianti elettrici in luoghi classificati, si può fare riferimento alle Norme tecniche armonizzate relative ai settori specifici quali le seguenti:

EN 60079-14 (CE1 31-33) “Costruzioni elettriche per atmosfere esplosive per la presenza di gas. Parte 14: Impianti elettrici nei luoghi con pericolo di esplosione per la presenza di gas (diversi dalle miniere)”

EN 61241-14 “Costruzioni elettriche destinate ad essere utilizzate in presenza di polveri combustibili. Parte 14: Scelta ed installazione”

EN 60079-17 “Costruzioni elettriche per atmosfere esplosive per la presenza di gas. Parte 17: Verifica e manutenzione degli impianti elettrici nei luoghi con pericolo di esplosione per la presenza di gas (diversi dalle miniere)”

EN 61241-17 “Costruzioni elettriche destinate ad essere utilizzate in presenza di polveri combustibili. Parte 17: Verifica e manutenzione degli impianti elettrici nei luoghi con pericolo di esplosione (diversi dalle miniere)”

EN 60079-19 “Atmosfere esplosive. Parte 17: Riparazioni, revisione e ripristino delle apparecchiature”.

(…)

-

informazione e formazione dei lavoratori (art. 294-bis e Allegato L, Parte A, D.Lgs. n. 81/2008). In particolare:

Art. 294-bis, D.Lgs. n. 81/2008

1. Nell’ambito degli obblighi di cui agli articoli 36 e 37, il datore di lavoro provvede affinché i lavoratori esposti al rischio di esplosione e i loro rappresentanti vengano informati e formati in relazione al risultato della valutazione dei rischi con particolare riguardo:

a) alle misure adottate in applicazione del presente titolo;

(…)

f) al significato della segnaletica di sicurezza e degli allarmi ottico/acustici;

g) agli eventuali rischi connessi alla presenza di sistemi di prevenzione delle atmosfere esplosive, con particolare riferimento all’asfissia;

h) all’uso corretto di adeguati dispositivi di protezione individuale e alle relative indicazioni e controindicazioni all’uso.

(…)

Allegato L, Parte A, D.Lgs. n. 81/2008

(…)

1.1. Formazione professionale dei lavoratori.

Il datore di lavoro provvede ad una sufficiente ed adeguata formazione in materia di protezione dalle esplosioni dei lavoratori impegnati in luoghi dove possono formarsi atmosfere esplosive.

(…)

-

il piano di emergenza ed evacuazione deve essere integrato con il rischio derivante da esplosione. In particolare:

Allegato L, Parte A, D.Lgs. n. 81/2008

(…)

2.7. Ove stabilito dal documento sulla protezione contro le esplosioni, sono forniti e mantenuti in servizio sistemi di evacuazione per garantire che in caso di pericolo i lavoratori possano allontanarsi rapidamente e in modo sicuro dai luoghi pericolosi.

(…)

applicazione dell’Allegato IV, D.Lgs. n. 81/2008. In particolare:

Allegato IV, Parte 1, 2 e 3, D.Lgs. n. 81/2008

1. AMBIENTI DI LAVORO

1.3.17. I locali o luoghi nei quali si fabbricano, si manipolano o si utilizzano le materie o i prodotti indicati (…) asfissianti, (…) nonché i tavoli di lavoro, le macchine e le attrezzature in genere impiegati per dette operazioni, devono essere frequentemente ed accuratamente puliti.

2. PRESENZA NEI LUOGHI DI LAVORO DI AGENTI NOCIVI

2.1.4-bis. Nei lavori in cui si svolgono gas o vapori irrespirabili (…) il datore di lavoro deve adottare provvedimenti atti ad impedirne o a ridurne, per quanto è possibile, lo sviluppo e la diffusione.

2.1.6.1. Nell’ingresso di ogni stabilimento o luogo dove, in relazione alla fabbricazione, manipolazione, utilizzazione o conservazione di materie o prodotti di cui al presente punto, sussistano specifici pericoli, deve essere esposto un estratto delle Norme di sicurezza contenute nel presente decreto e nelle leggi e regolamenti speciali riferentisi alle lavoro che sono eseguite.

2.1.7. Le operazioni che presentano pericoli (…) di sviluppo di gas asfissianti (…) devono effettuarsi in locali o luoghi isolati, adeguatamente difesi contro la propagazione dell’elemento nocivo.

2.1.8.1. Nei locali o luoghi di lavoro o di passaggio deve essere per quanto tecnicamente possibile impedito o ridotto al minimo il formarsi di concentrazioni pericolose o nocive di gas (…) asfissianti (…); in quanto necessario, deve essere provveduto ad una adeguata ventilazione al fine di evitare dette concentrazioni.

2.1.8.2. Nei locali o luoghi di lavoro o di passaggio, quando i vapori ed i gas che possono svilupparsi costituiscono pericolo, devono essere installati apparecchi indicatori e avvisatori automatici atti a segnalare il raggiungimento delle concentrazioni o delle condizioni pericolose. Ove ciò non sia possibile, devono essere eseguiti frequenti controlli o misurazioni.

2.1.13. Le disposizioni e le precauzioni prescritte ai punti 3.2.1. e 3.2.2. devono essere osservate, nella parte applicabile, per l’accesso agli ambienti o luoghi, specie sotterranei, ai cunicoli, fogne, pozzi, sottotetti, nei quali esista o sia da temersi la presenza di gas o vapori tossici o asfissianti.

3. VASCHE, CANALIZZAZIONI, TUBAZIONI, SERBATOI, RECIPIENTI, SILOS

3.2.1. Prima di disporre l’entrata di lavoratori nei luoghi di cui al punto precedente, chi sovraintende ai lavori deve assicurarsi che nell’interno non esistano gas o vapori nocivi o una temperatura dannosa e deve, qualora vi sia pericolo, disporre efficienti lavaggi, ventilazione o altre misure idonee.

3.2.2. Colui che sovraintende deve, inoltre, provvedere a far chiudere e bloccare le valvole e gli altri dispositivi dei condotti in comunicazione col recipiente, e a fare intercettare i tratti di tubazione mediante flange cieche o con altri mezzi equivalenti ed a far applicare, sui dispositivi di chiusura o di isolamento, un avviso con l’indicazione del divieto di manovrarli.

3.2.3. I lavoratori che prestano la loro opera all’interno dei luoghi predetti devono essere assistiti da altro lavoratore, situato all’esterno presso l’apertura di accesso.

3.2.4. Quando la presenza di gas o vapori nocivi non possa escludersi in modo assoluto o quando l’accesso al fondo dei luoghi predetti è disagevole, i lavoratori che vi entrano devono essere muniti di cintura di sicurezza con corda di adeguata lunghezza e, se necessario, di apparecchi idonei a consentire la normale respirazione.

5.1.10 L’inertizzazione e la Direttiva 2014/34/UE

Relativamente all’applicazione della Direttiva 2014/34/UE (D.Lgs. n. 85/2016) si riporta il parere ufficiale della Commissione delle Comunità Europee espresso nelle recenti Linee Guida all’ATEX (Prima edizione, Aprile 2016).

Per quanto riguarda l’applicazione della Direttiva 2014/34/UE ai sistemi di inertizzazione, occorre considerare i tre diversi casi descritti di seguito.

5.1.10.1 Prevenzione di un’atmosfera esplosiva

I sistemi di inertizzazione sono volti a ridurre o prevenire totalmente l’esistenza di atmosfere esplosive in zone specifiche. Tuttavia, i sistemi di inertizzazione non sono destinati ad arrestare o bloccare esplosioni incipienti, pertanto essi non costituiscono sistemi di protezioni ai sensi della Direttiva 2014/34/UE. Lo scopo dei sistemi di inertizzazione è diverso da quello dei sistemi di soppressione delle esplosioni, che possono talvolta avere parti simili, ma che sono volti a limitare un’esplosione incipiente. In termini generali: i sistemi di inertizzazione utilizzati durante il funzionamento di impianti ecc., non rientrano di norma nel campo di applicazione della Direttiva 2014/34/UE.

| Esempio L’effetto previsto di un sistema di inertizzazione applicato per inertizzare un serbatoio può essere valutato solo previa conoscenza di tutti i parametri operativi del volume da inertizzare. Questa valutazione e gli aspetti funzionali di tali sistemi non rientrano nella Direttiva 2014/34/UE, ma è doveroso che l’utente ne tenga conto e che siano precisati, ad esempio nel documento sulla protezione contro le esplosioni di cui alla Direttiva 1999/92/CE e relative trasposizioni nazionali (cfr. Titolo XI, D.Lgs. n. 81/2008). |

5.1.10.2 Sistemi di inertizzazione come apparecchi

Un sistema di inertizzazione può (in parte) essere costituito anche da parti destinate ad essere utilizzate in un’atmosfera potenzialmente esplosiva e dotate di potenziale sorgente di innesco propria. Tali parti rientrano – singolarmente o eventualmente combinate – nel campo di applicazione della Direttiva 2014/34/UE come “apparecchi”. Anche in questo caso, la loro funzione di prevenzione di un’atmosfera potenzialmente esplosiva tramite inertizzazione non deve essere valutata nel quadro della presente Direttiva.

5.1.10.3 Sistemi di inertizzazione come parte del sistema di protezione contro l’innesco

In alcuni casi, questi sistemi possono far parte del sistema di protezione contro l’innesco di un apparecchio “protetto dalle esplosioni”, per soddisfare i requisiti dell’Allegato II della Direttiva 2014/34/UE, cioè se funzionano come mezzo per proteggere potenziali sorgenti di innesco dal contatto con un’atmosfera potenzialmente esplosiva esistente. Tale apparecchio, unitamente al suo sistema di inertizzazione, rientra nel campo di applicazione della Direttiva 2014/34/UE in quanto parte dell’apparecchio. Questo sistema di inertizzazione non costituisce un sistema di protezione ai sensi dell’articolo 1.1.a. Le parti che lo compongono possono essere dispositivi di sicurezza, di controllo e di regolazione ai sensi dell’articolo 1.1.b della Direttiva 2014/34/UE quando sono immesse separatamente sul mercato. In termini generali: la Direttiva 2014/34/UE si applica ad un sistema di inertizzazione se questo sistema è – o è destinato ad essere – integrato nel sistema di protezione dall’innesco dell’apparecchio e serve pertanto ad evitare le sorgenti di innesco dell’apparecchio.

| Esempio Qualora il fabbricante di un apparecchio destinato ad essere utilizzato in un’atmosfera potenzialmente esplosiva intenda proteggere le sorgenti di innesco di tale apparecchio, può utilizzare il tipo di protezione “pressurizzazione” ai sensi della Norma EN 60079-2. Questo tipo di protezione può includere l’uso di gas inerti come gas di protezione. In questo caso, il sistema di inertizzazione fa parte dell’apparecchio e, in quanto tale, rientra nel campo di applicazione della Direttiva 2014/34/UE. Nella pratica, può verificarsi il caso seguente: l’apparecchio in base all’articolo 1 della Direttiva 2014/34/UE contiene una custodia o un recipiente che include una sorgente di innesco. Per evitare che un’atmosfera esplosiva venga a contatto con le sorgenti di innesco, all’apparecchio può essere applicato un sistema di inertizzazione, che è stato valutato come dispositivo di sicurezza in conformità con la Direttiva. |

5.2 Concentrazione delle miscele infiammabili esterne al campo di esplosione LEL-UEL

Nel Capitolo 2 abbiamo avuto modo di constatare che nei recipienti chiusi non atmosferici contenenti liquidi infiammabili, esiste una relazione diretta tra la temperatura e la concentrazione dei vapori. In particolare è possibile constatare che, nel caso siano presenti vapori saturi all’interno del contenimento:

-

il LEL non è superato se la temperatura all’interno del contenimento risulta inferiore alla Temperatura Limite Inferiore (TLI) la quale, in prima approssimazione, risulta circa uguale al punto di infiammabilità;

-

l’UEL è superato se la temperatura all’interno del contenimento risulta superiore alla Temperatura Limite Superiore (TLS).

Le linee guida applicative della Direttiva 1999/92/CE specificano, a questo proposito, che il margine di sicurezza deve essere pari ad almeno 5 °C per solventi puri e a 15 °C per miscele di solventi.

Pertanto, in vantaggio di sicurezza, la condizione di concentrazione esterna al campo di esplosione LEL-UEL è presente solo casi in cui la temperatura del liquido infiammabile presente all’interno del contenimento (Tamb) in regime di saturazione dei vapori, soddisfi una delle seguenti relazioni (utilizzabile solo nel caso di solventi puri6):

In tutti gli altri casi non è possibile escludere la presenza di ATEX all’interno dei contenimenti chiusi in regime di saturazione dei vapori.

5.3 Sostituzione o riduzione della quantità di sostanze in grado di formare ATEX

5.3.1 Diluizione di liquidi infiammabili con acqua

L’addizione di acqua a liquidi infiammabili (con i rigidi limiti stabiliti nel Capitolo 2), può determinare un aumento del punto di infiammabili (FP) e quindi abbassare complessivamente l’infiammabilità della sostanza. Anche in questo caso, le linee guida applicative della Direttiva 99/92/CE indicano che:

“Nei recipienti non si può parlare di miscela esplosiva se la temperatura all’interno del recipiente viene mantenuta in modo costante sufficientemente (circa 5-15 °C) al di sotto del punto di infiammabilità”.

La valutazione del punto di infiammabilità deve essere fatta naturalmente su base sperimentale anche se, in prima analisi, è possibile determinare il punto di infiammabilità di una miscela acqua-solvente così come già fatto per il metanolo nel Capitolo 2 o attraverso la determinazione tabellare. Si può pertanto ritenere che il rischio di esplosione sia ragionevolmente escludibile quanto, nel caso di solventi puri, la temperatura ambiente soddisfa la seguente relazione in tutte le condizioni operative dell’impianto (guasto e secondo guasto compreso):

In Allegato E si presentano in forma tabellare i punti di infiammabilità per le seguenti miscele acquose determinati sperimentalmente (Astbury et al., 2004):

|

|

5.3.2 Inumidimento delle polveri

Un aumento del contenuto di umidità della polvere7 in genere aumenta la minima energia di accensione, le temperature di accensione in nube e strato e diminuisce la violenza dell’esplosione (dP/dt)max. L’aumento di umidità aumenta, inoltre, la conducibilità elettrica delle polveri, soprattutto in cui casi in cui la resistività elettrica è significativa. Nonostante le modifiche rilevanti ad alcuni parametri di esplosione, il processo di inumidimento delle polveri non può essere utilizzato come base per una riduzione delle superfici di minima resistenza nel contenimento protetti da venting. Infatti, affinché l’umidità sia sufficiente a prevenire la formazione di ATEX, la polvere dovrebbe essere talmente bagnata da non poter essere dispersa in nube (30-50% di umidità). Tale misura può quindi determinare difficoltà nello svolgimento del corretto ciclo di produzione. Peraltro l’aumento dell’umidità nelle polveri contribuisce ad incrementare il rischio di autoaccensione dovuta a riscaldamento spontaneo (cfr. Allegato F).

5.4 Esempi applicativi ed approfondimenti

5.4.1 Calcolo dei cicli di purgaggio a pressione e sottovuoto

Nel seguito si vogliono calcolare i numeri di cicli teorici di purgaggio da realizzarsi con diverse modalità operative (pressione e sottovuoto) e con diversi parametri di pressione.

Le ipotesi alla base del calcolo sono le seguenti:

-

l’apparecchio da inertizzare contenga inizialmente solo aria atmosferica (l’inertizzazione è realizzata prima di ogni caricamento);

-

le trasformazioni dei gas (sia in pressione sia sottovuoto) si considerano isoterme;

-

non essendoci ostacoli al moto all’interno degli apparecchi, si considera che i gas vengano miscelati perfettamente ad ogni ciclo, sia esso in pressione o depressione;

-

le pressioni indicate (massime e minime) siano compatibili con la resistenza dei contenimenti, delle tenute e dei dischi di rottura;

-

l’inertizzazione sia realizzata con azoto tecnicamente puro. Non devono essere pertanto presenti contaminazioni iniziali di ossigeno.

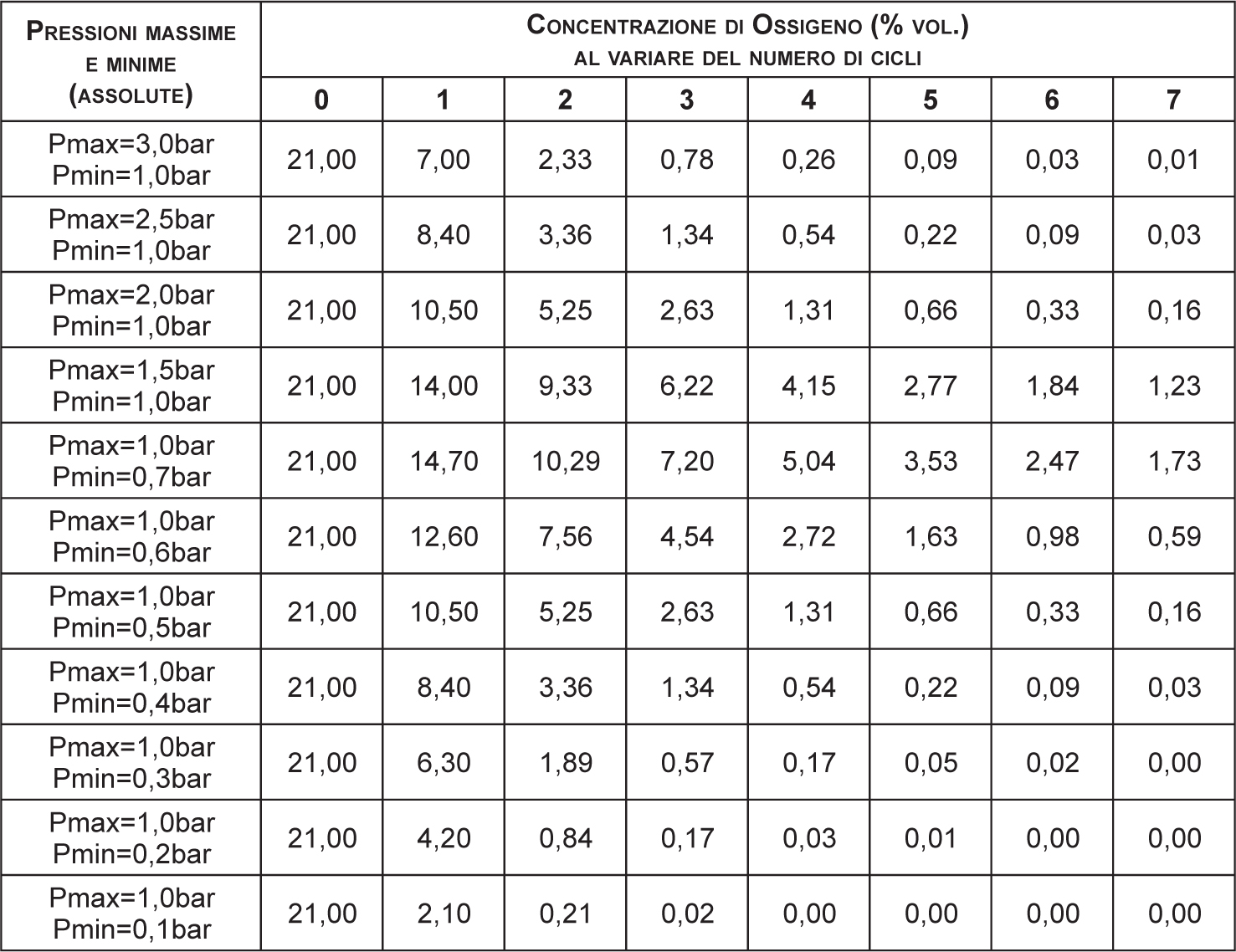

Fatte queste assunzioni, il calcolo sarà effettuato in base all’eq. 5.3. I risultati dell’elaborazione sono riportati in Tabella 5.7.

Alla luce dei risultati ottenuti si possono fare le seguenti considerazioni:

-

a parità di salto di pressione, le operazioni sottovuoto richiedono un numero minore di cicli per raggiungere la concentrazione di ossigeno richiesta. Per esempio confrontando il ciclo sottovuoto a 0,5 bar con quello in pressione a 1,5 bar si verifica che con il primo ciclo la percentuale di ossigeno del 2,63% si raggiunge con n. 3 cicli che diventano n. 6 cicli nel caso di inertizzazione a pressione;

-

la concentrazione media al termine di ogni ciclo è dipendente dal solo rapporto delle pressione ed è indipendente dai volumi da inertizzare. Il parametro che varierà sarà invece la durata del ciclo dipendendo, tale parametro, dal rapporto tra il volume di inertizzare e la portata di gas inerte.

Tabella 5.7 – Simulazione delle concentrazioni di ossigeno al variare del numero di cicli di inertizzazione

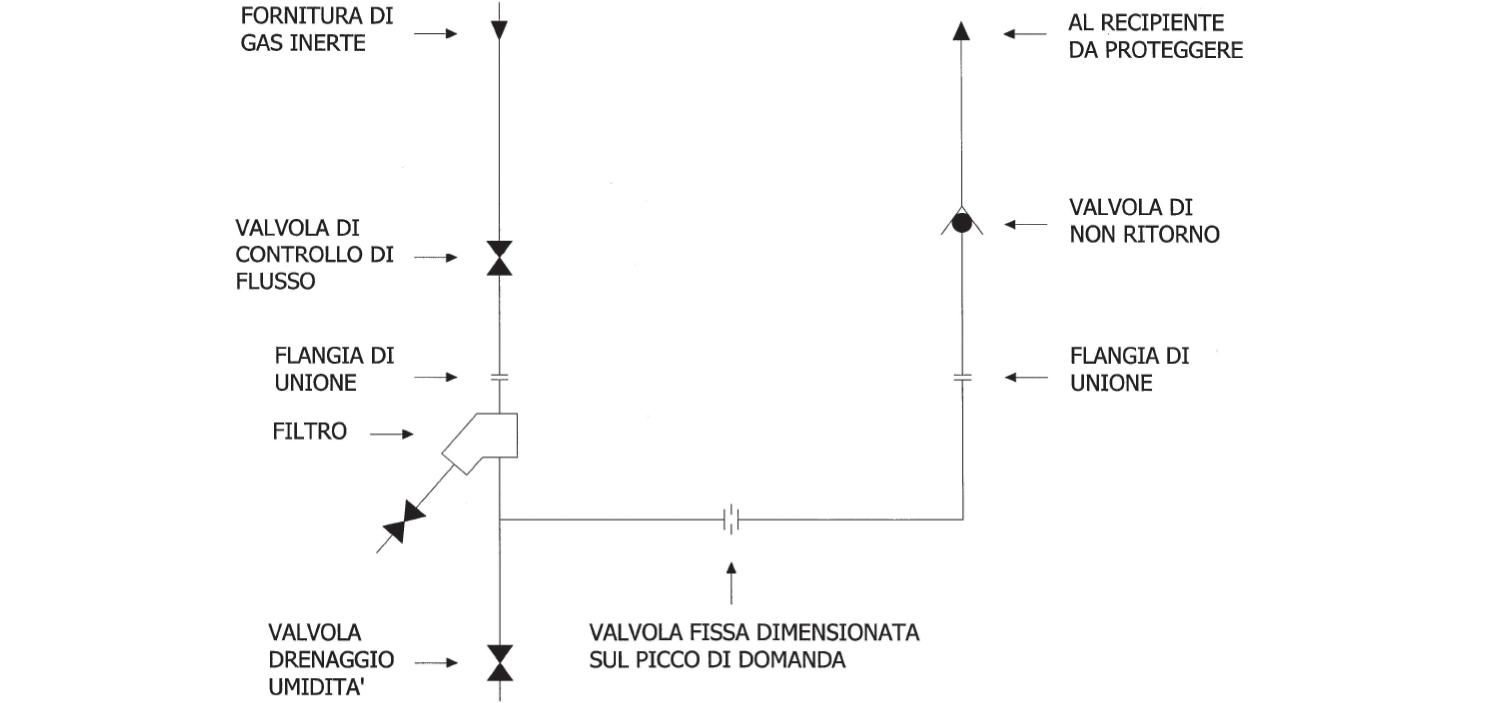

5.4.2 Esempio di calcolo di un impianto a inertizzazione

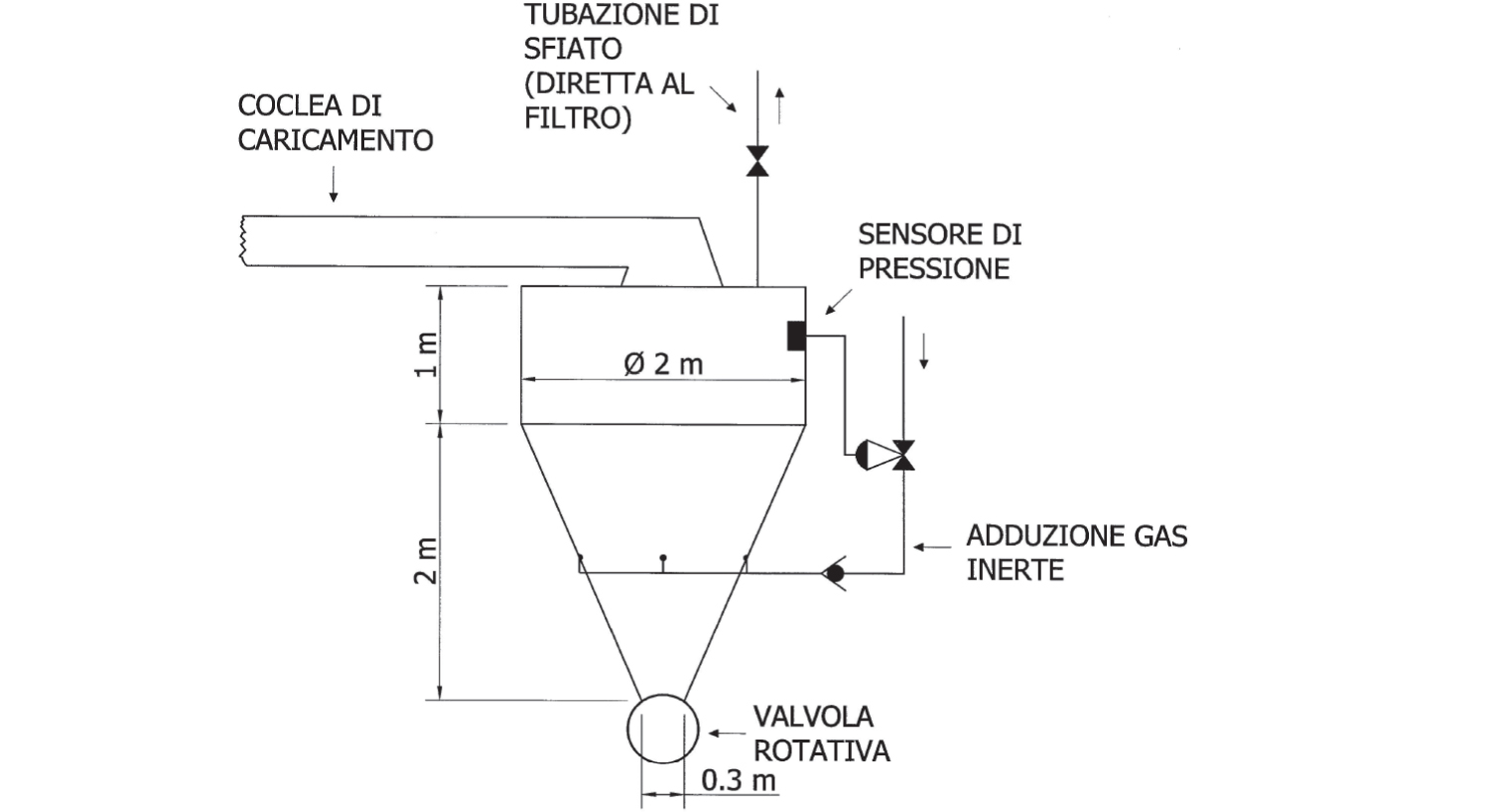

Si debba inertizzare ad azoto una tramoggia di carico schematizzata in Figura 5.4 nella quale viene stoccato polvere di Stirene avente le caratteristiche riportate in Tabella 5.8.

Tabella 5.8 – Caratteristiche della polvere di stirene da inertizzare

| Diametro medio polvere (µm) | LOC CO2/Aria (%) | Densità di Deposito – DD (kg/m3) |

|---|---|---|

| < 65 | 13 | 450 |

La pressione di alimentazione dell’azoto sia pari a 2.5 bar e sia inferiore al limite di resistenza del recipiente, calcolato a 3 bar. La portata del materiale in attraversamento (P) sia uguale a circa 600 kg/h.

Nell’ipotesi che la valvola rotativa entri in funzione solo a tramoggia carica (85% del volume) in modo non contemporaneo alla coclea, si risolvano i problemi indotti dal caricamento; in particolare si determini:

-

il numero di cicli di pressurizzazione necessari a inertizzare la miscela;

-

la portata di gas inerte necessaria a mantenere la percentuale di ossigeno al di sotto del LOC;

-

il tempo necessario a rendere nuovamente la miscela esplodibile nell’ipotesi di assenza temporanea del gas inerte in ingresso (durata minima di sicurezza).

Figura 5.4 – Schema della tramoggia di carico da inertizzare

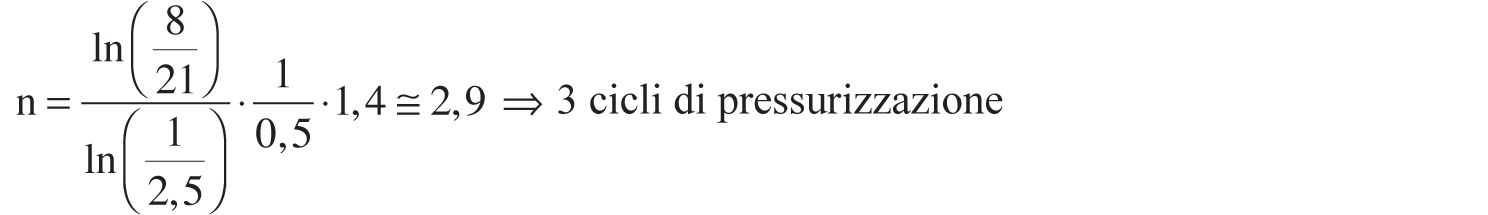

Calcolo del numero di cicli di pressurizzazione

Preliminarmente si determina il LOC relativo alla miscela N2/Aria utilizzando un adeguato margine di sicurezza sul valore di laboratorio (§5.1.6.1). Si ha:

CN = CC − 2 = 13 − 2 = 11%

Il LOC di sicurezza è dunque pari a:

LOC = 11 − 3 = 8%

Il numero di cicli di pressurizzazione, nel caso di utilizzo di purgaggio a pressione, si ottiene dall’applicazione dell’equazione seguente:

avendo assunto un’efficienza di miscelazione M pari a 0.5 e k uguale a 1.4 dato che operiamo in un impianto a pressione positiva.

Portata di gas inerte per mantenere la miscela al di sotto del LOC

La portata volumetrica solida (PVS) in ingresso è la seguente:

Assumendo che il 50% di tale volume sia composto di aria, si ottiene che l’ossigeno (G) in ingresso è pari a:

Se la quantità di ossigeno in ingresso deve essere proporzionale al valore ritenuto sicuro per la miscela (8%) si ottiene che il flusso totale (FT) deve essere pari a:

Il flusso totale di azoto in ingresso (QNT) sarà dunque pari a:

dato che l’aria in ingresso possiede circa lo 0.79% di azoto, la portata di azoto addizionale (QNA) per mantenere la miscela inertizzata sarà pari a:

Durata minima di sicurezza

Il volume totale del contenitore (V) è pari a circa 5.2 m3. In vantaggio di sicurezza assumiamo l’efficienza di miscelazione K pari a 1. Il parametro N è fornito dall’eq. 5.9. Si ha:

dove si è assunto:

Si ottiene infine la durata minima di sicurezza che risulta pari a:

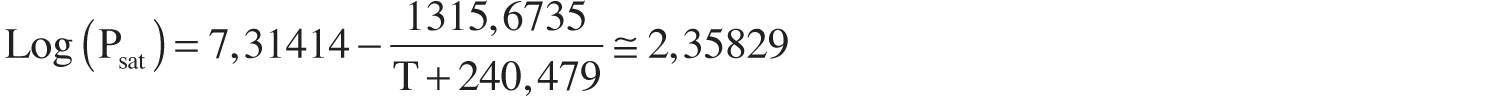

5.4.3 Infiammabilità dei vapori contenuti in recipienti atmosferici

I seguenti liquidi sono stoccati in serbatoi a pressione atmosferica e alla temperatura di 25 °C. I serbatoi sono di tipo atmosferico, sfiatati in aria. Determinare la concentrazione di campo lontano dei vapori in condizioni di saturazione e verificarne l’infiammabilità. I liquidi infiammabili da analizzare sono i seguenti:

-

Acetone;

-

Benzene;

-

Cicloesano;

-

Etanolo;

-

Eptano;

-

Esano;

-

Pentano;

-

Toluene.

La procedura di soluzione si articola nei seguenti tre punti (cfr. Capitolo 2):

-

Utilizzo dell’equazione di Antoine per determinare la tensione di vapore saturo;

-

Utilizzo della legge di Dalton per determinare la concentrazione % in volume;

-

Confrontare verificare se la concentrazione % risulta esterna o interna al campo di infiammabilità.

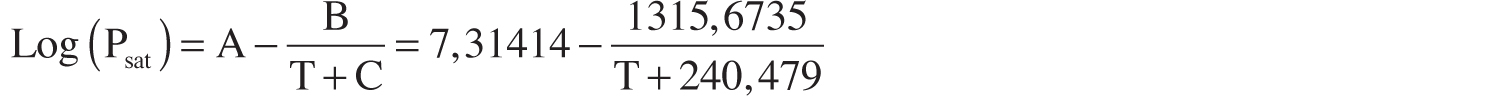

Acetone

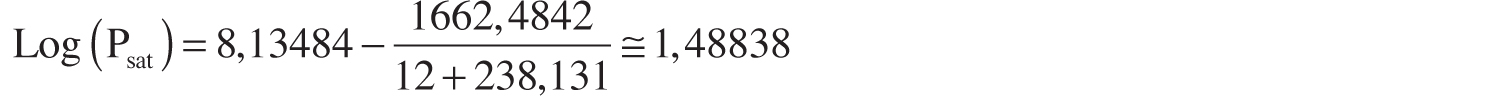

Dall’Allegato B ricaviamo l’equazione di Antoine relativa all’acetone:

La temperatura ambiente (T) è pari a 25°C (Cfr. Capitolo 2), quindi:

Da cui si ottiene:

Psat ≌ 228 2 torr

E quindi, la percentuale raggiunta da vapori è la seguente:

Un confronto con il valore di UEL della sostanza riportato nel Capitolo 2 (UEL = 14,3%) indica che la concentrazione dei valori è esterna al campo di infiammabilità. I vapori non sono dunque infiammabili nelle condizioni di stoccaggio.

| ⇒ | La condizione di non infiammabilità non è di per sé sufficiente ad escludere potenziali ATEX all’interno del serbatoio. In prossimità degli sfiati, infatti, la concentrazione di infiammabili risulterà molto più povera e, in tale zona, i vapori potranno risultare interni al campo di esplosione. Inoltre, la condizione di non infiammabilità è valutata durante il solo normale esercizio del serbatoio. Ovviamente tali ragionamenti non si applicheranno nel caso di circuito chiuso di recupero dei vapori. |

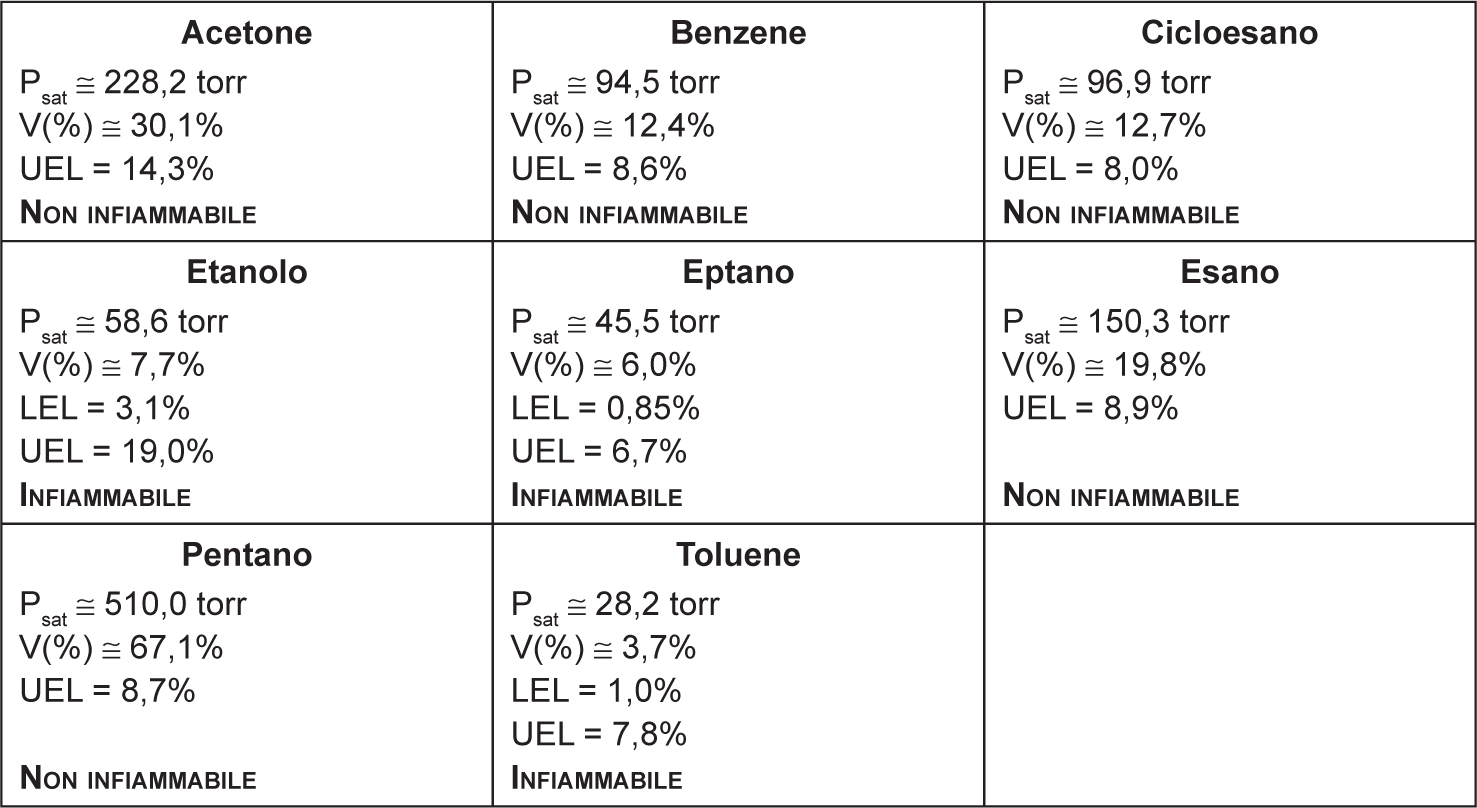

5.4.4 Infiammabilità di una miscela etanolo-acqua

Determinare il Flash Point di una soluzione al 50% molare di acqua ed etanolo.

Dall’Allegato B ricaviamo l’equazione di Antoine relativa all’etanolo:

Il punto di infiammabilità dell’etanolo puro (T) è pari a 12 °C (Cfr. Capitolo 2), quindi:

Da cui si ottiene:

Psat ≌ 30 8 torr

La pressione parziale è data da:

a cui corrisponde la temperatura di FP pari a 23,9 °C.