Sommario: 4.1 Analisi degli scenari di emissione catastrofica – 4.2 Introduzione alla classificazione delle zone a rischio di esplosione – 4.3 Classificazione delle zone a rischio di esplosione per presenza di gas e vapori infiammabili – 4.4 Classificazione delle zone a rischio di esplosione per presenza di polveri combustibili – 4.5 Esempi applicativi ed approfondimenti

Abstract: Il Capitolo si propone di illustrare le metodologie di classificazione conformi alle norme EN IEC 60079-10-1 e CEI EN 60079-10-2. Sono inoltre introdotte particolari ed innovative metodologie per il calcolo delle distanze a rischio di esplosione elaborate a partire da simulazioni realizzate con il Software TNO-Effects, oltre a numerosi esempi applicativi ed approfondimenti.

«La gravità con la quale un sistema sbaglia è direttamente proporzionale all’intensità del credo del progettista che ciò non possa accadere.»

The Titanic Effect, J.A.N. Lee1

A partire dal Dopoguerra i provvedimenti richiedenti esplicite misure di sicurezza in luoghi con pericolo di esplosione derivarono dall’applicazione del Titolo VII, Capo X del D.P.R. n. 547/1955 (“Installazioni elettriche in luoghi dove esistono pericoli di esplosione o di incendio”)2.

In particolare vennero suddivisi i luoghi con pericolo di esplosione in due grandi tipologie:

-

ambienti con presenza di gas/miscele esplosive o infiammabili;

-

ambienti con presenza di polveri comportanti pericoli di esplosione.

Una lettura complessiva ed attenta del testo di legge del 1955 evidenzia un legislatore preoccupato di mettere in sicurezza situazioni nelle quali l’ATEX scaturisse prevalentemente da gas o vapori infiammabili e in cui gli inneschi fossero in massima parte di tipo elettrico, elettrostatico oppure dovuti a fiamme libere.

Tale approccio risultava ovviamente aderente alla cultura “antideflagrante” dell’epoca che derivava primariamente dalle esigenze di protezione dei lavoratori operanti in miniere grisuose3.

Figura 4.1 – Report ufficiale dell’esplosione di Senghenydd del 1913

Completamente esclusi dalla valutazione del legislatore degli Anni ‘50 risultarono gli apparecchi non elettrici/meccanici (adesso rientranti nell’ambito applicativo della Direttiva ATEX n. 2014/34/UE).

Gli avanzati concetti ora utilizzati sia per la classificazione delle zone, sia per la relativa valutazione del rischio di esplosione nei luoghi di lavoro (cfr. Titolo XI, D.Lgs. n. 81/2008) erano all’epoca ancora molto di là da definire4.

Per venire a capo di quali fossero i luoghi con pericolo di esplosione introdotti dal D.P.R. n. 547/1955 il Comitato Elettrotecnico Italiano istituì, negli Anni ‘60, la Commissione di studio 64/G che, dopo confronti approfonditi con l’ENPI, il Ministero del Lavoro e significative rappresentanze del mondo dell’industria, pubblicò la Norma tecnica CEI 64-2:1973 (“Impianti elettrici nei luoghi con pericolo di esplosione o di incendio”) che ebbe poi successivi aggiornamenti ed integrazioni5. Tale Norma tecnica era già presente, come riferimento in bozza, nell’IEC report 79-10:19726.

Particolare interesse, anche per le applicazioni della Norma CEI EN IEC 60079-10-1:2021 che andremo ad illustrare, rivestiva la nota all’articolo 1.1.01 che di seguito riportiamo.

Nota all’art. 1.1.01, CEI 64-2:1998 (Scopo della Norma)

La materia trattata dalla presente Norma mal si presta a prescrizioni precise; perciò il testo si limita a stabilire concetti e disposizioni di carattere generale e a considerarne l’applicazione a casi caratteristici. Nessuna Norma, per quanto accuratamente studiata, può garantire in modo assoluto l’immunità delle persone e delle cose dai pericoli dell’energia elettrica in presenza di sostanze che possono dar luogo ad esplosione.

L’applicazione delle disposizioni contenute nella presente Norma può diminuire le occasioni di pericolo, ma non evitare che circostanze accidentali (eventualmente anche dovute ad eventi catastrofici) o comportamenti umani anomali possano determinare situazioni pericolose per le persone e per le cose.

Nella Norma CEI 64-2 venivano individuate le cosiddette “zone AD” (zone antideflagranti) nelle quali esisteva il pericolo di esplosione e al cui interno erano ammessi solo impianti elettrici eseguiti secondo i dettami dello standard.

Tali zone AD discendevano dall’identificazione di “centri di pericolo” (CP) a prescindere dalle caratteristiche di emissione e dispersione della sostanza infiammabile.

Una volta noto il CP conseguiva in modo univoco (o quasi) l’estensione della zona a rischio di esplosione ad esso correlata. Tale rigido criterio di classificazione verrà superato con il recepimento della Norma CEI EN 60079-10:1996 (erede del primo IEC report del 1972) nonché con l’elaborazione, da parte del Sottocomitato 31J del CEI, della relativa Guida CEI 31-35:1999.

Giungendo ai nostri giorni, il 13 ottobre 2018 venne “pensionata” la Norma CEI EN 60079-10-1:2010 in vigore dal febbraio 2010. Dopo circa otto anni e mezzo di vigenza questa edizione chiuse sostanzialmente un’epoca: quella degli standard IEC di classificazione che dettavano solo principi base e criteri generali (cd. Norma orientata agli obiettivi, objective-based standard) e che demandavano a successivi documenti di approfondimento la necessità di contestualizzare numericamente le affermazioni in essi contenute.

Era ben noto, infatti, che la sola CEI EN 60079-10-1:2010 (e le precedenti due edizioni della CEI EN 60079-10 del 1996 e del 2004) non era uno strumento sufficiente per la classificazione delle zone a rischio di esplosione. Non a caso vari stati appartenenti all’UE emanarono, in relazione alla EN 60079-10-1 Ed. 1, linee guida di applicazione e contestualizzazione le quali, assumendo a sé i principi base, fornivano regole e dettagli specifici per le classificazioni nazionali. Si citano, a titolo d’esempio, le seguenti:

-

Germania: DGUV-Regel 113-001 “Explosions schutz-Regeln (Rx-RL)” e la TRBS 2152;

-

Svezia: Klassning av explosionsfarliga områden;

-

Olanda: NPR 7910-1;

-

Regno Unito: EI 15 e IGEM/SR/25.

In Italia, come già anticipato, vennero elaborate quattro edizioni della Guida CEI 31-357.

Tra i vari riferimenti quello che riscuote tuttora maggior successo in ambito internazionale è la Guida EI 15:2015, nata per il settore petrolifero, basata su simulazioni ingegneristiche svolte con software ad alta affidabilità8 ma facilmente estendibile anche ad altre filiere tecnologiche.

L’IEC, prima, ed il CENELEC, poi, facendo proprie le criticità che spinsero i vari Paesi ad elaborare Guide applicative, decisero di produrre un nuovo Standard normativo di classificazione, recepito in Italia come CEI EN 60079-10-1:2016 (ora ulteriormente aggiornato con la Norma CEI EN IEC 60079-10-1:2021), recante sostanziali modifiche rispetto al documento precedente.

La seconda e la terza edizione della IEC 60079-10-1 sono dunque, nei fatti, Norme completamente nuove rispetto all’edizione precedente.

Non ci sono piccoli aggiornamenti di facciata, ma lo standard è stato rivoluzionato interamente per venire incontro, come già detto, alle non poche critiche e censure che nel corso degli anni la prima edizione della EN 60079-10-1 (e ancor prima la EN 60079-10) avevano sollevato sia in ambienti industriali sia in settori scientifici del mondo anglosassone.

A puro titolo esemplificativo si riporta il parere emesso nel 2005 dagli importanti Health and Safety Laboratory (HSL) britannici.

Facendo riferimento all’allora BS EN 60079-10:2003 (quindi all’edizione del 1996 della EN 60079-10), e commentando la modalità di calcolo del Vz (volume ipotetico di atmosfera esplosiva), parametro chiave della precedente procedura di classificazione, così si esprimevano:

“The British Standard contains a methodology for the estimation of this cloud size which is of unknown origin and dubious accuracy […]”.

Una stroncatura di cui la prima edizione della EN 60079-10-1 non tenne conto, ma che invece viene posta a fondamento dell’edizione ora vigente.

Il Vz è infatti stato parzialmente soppresso, come vedremo, non essendo rappresentativo di alcun fenomeno fisico reale (si concretizza, infatti, nel calcolo di un campo lontano9 nel campo vicino10).

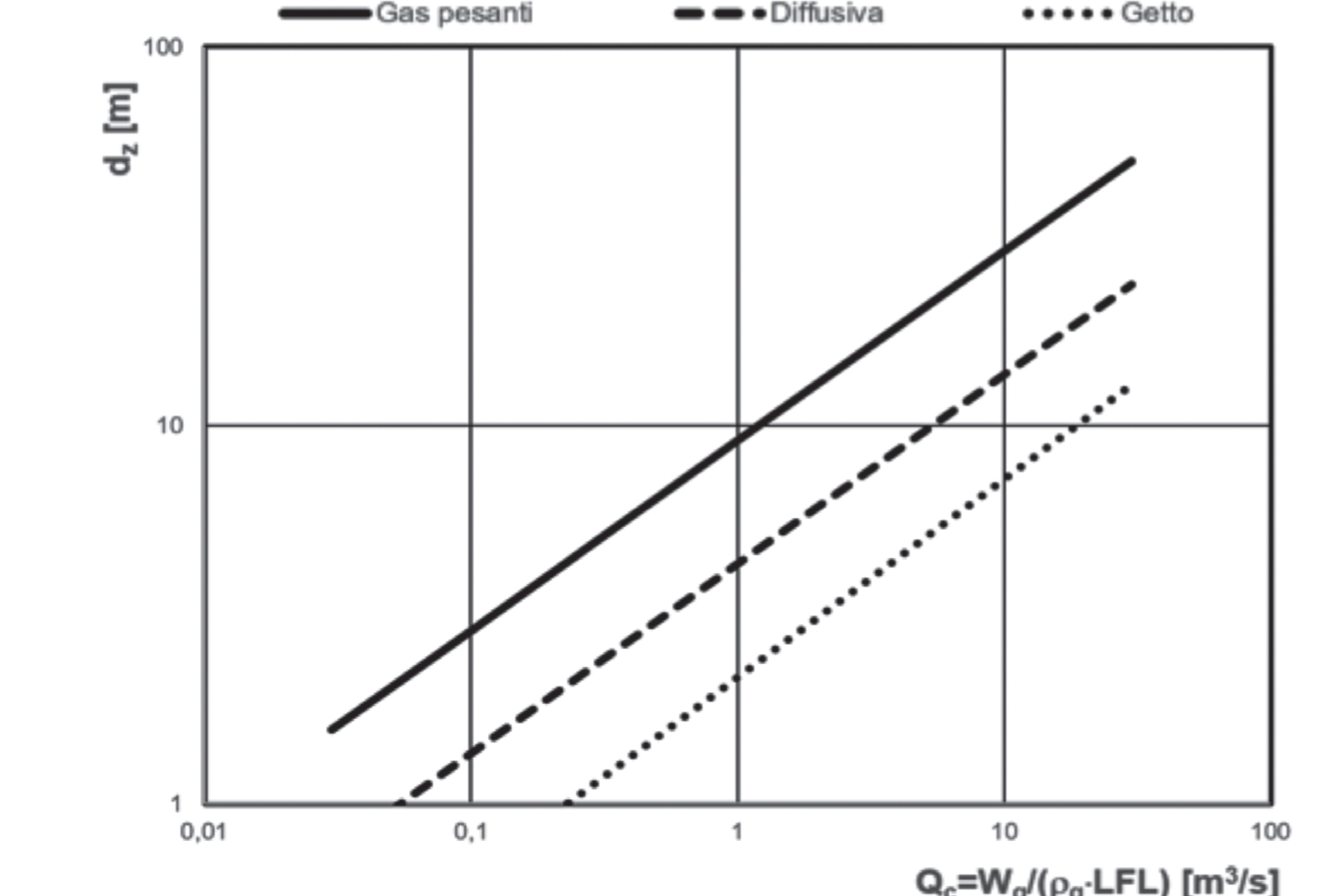

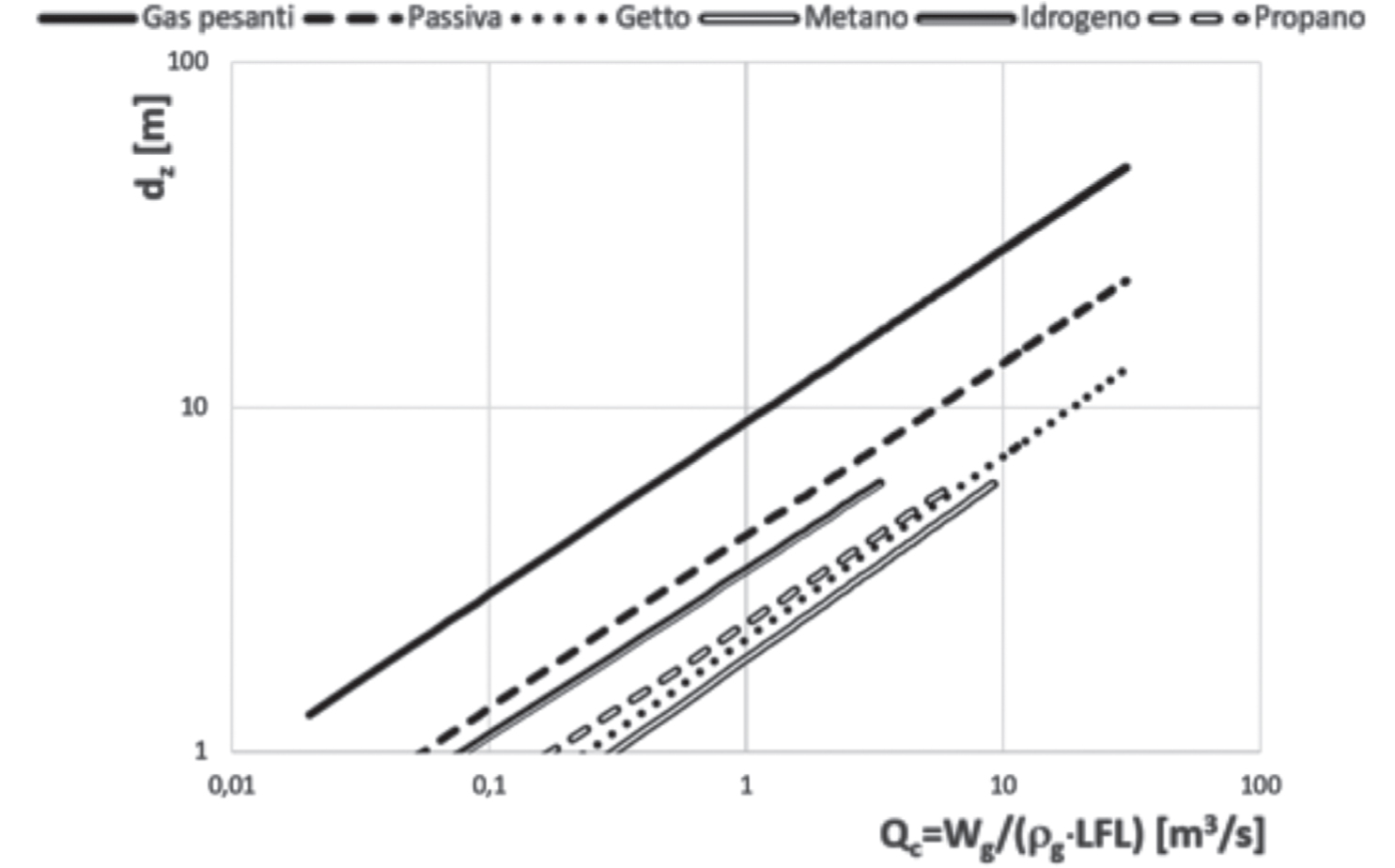

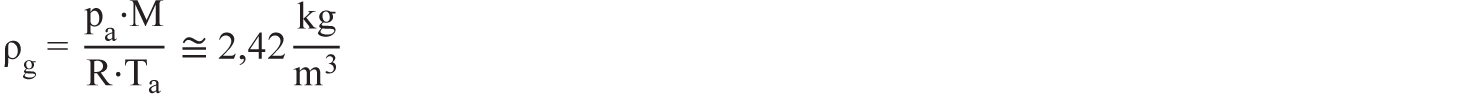

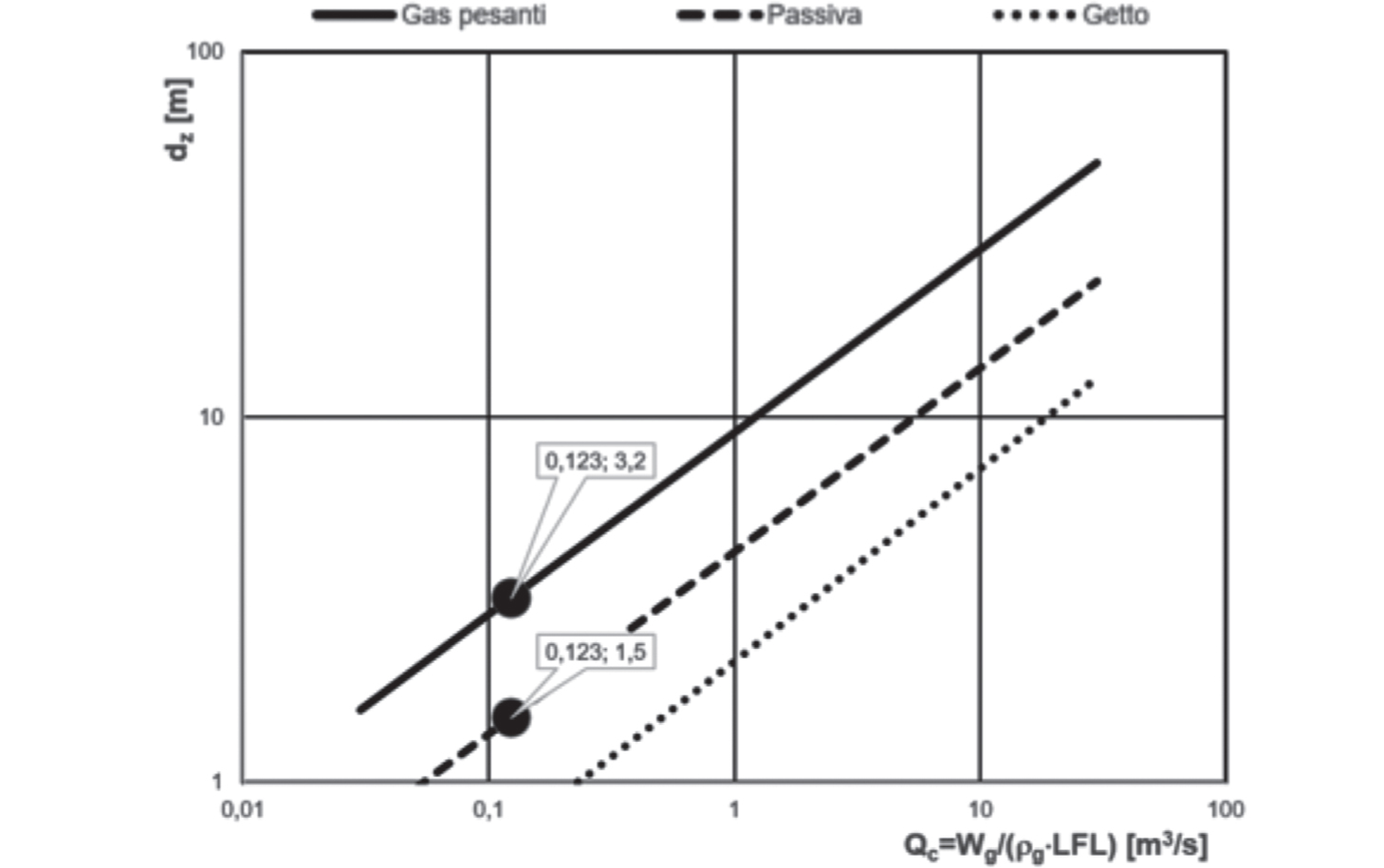

In estrema sintesi, la Norma tecnica CEI EN 60079-10-1:2016 e a maggior ragione la CEI EN IEC 60079-10-1:2021 sono Norme che si autosostengono (o quantomeno tentano di farlo11); in esse sono presenti sia le equazioni di emissione relative ad alcuni scenari di rischio, sia nomogrammi logaritmici che consentono di determinare l’eventuale tipo di zona a rischio di esplosione (in base all’efficacia di diluizione dell’infiammabile) sia, per finire, nomogrammi logaritmici che permettono la stima della dispersione e quindi dell’estensione della zona.

Insomma, sono standard immediatamente applicabili una volta che siano note le equazioni di emissione afferenti ad ogni scenario e reperibili ampiamente nella letteratura tecnica di settore12.

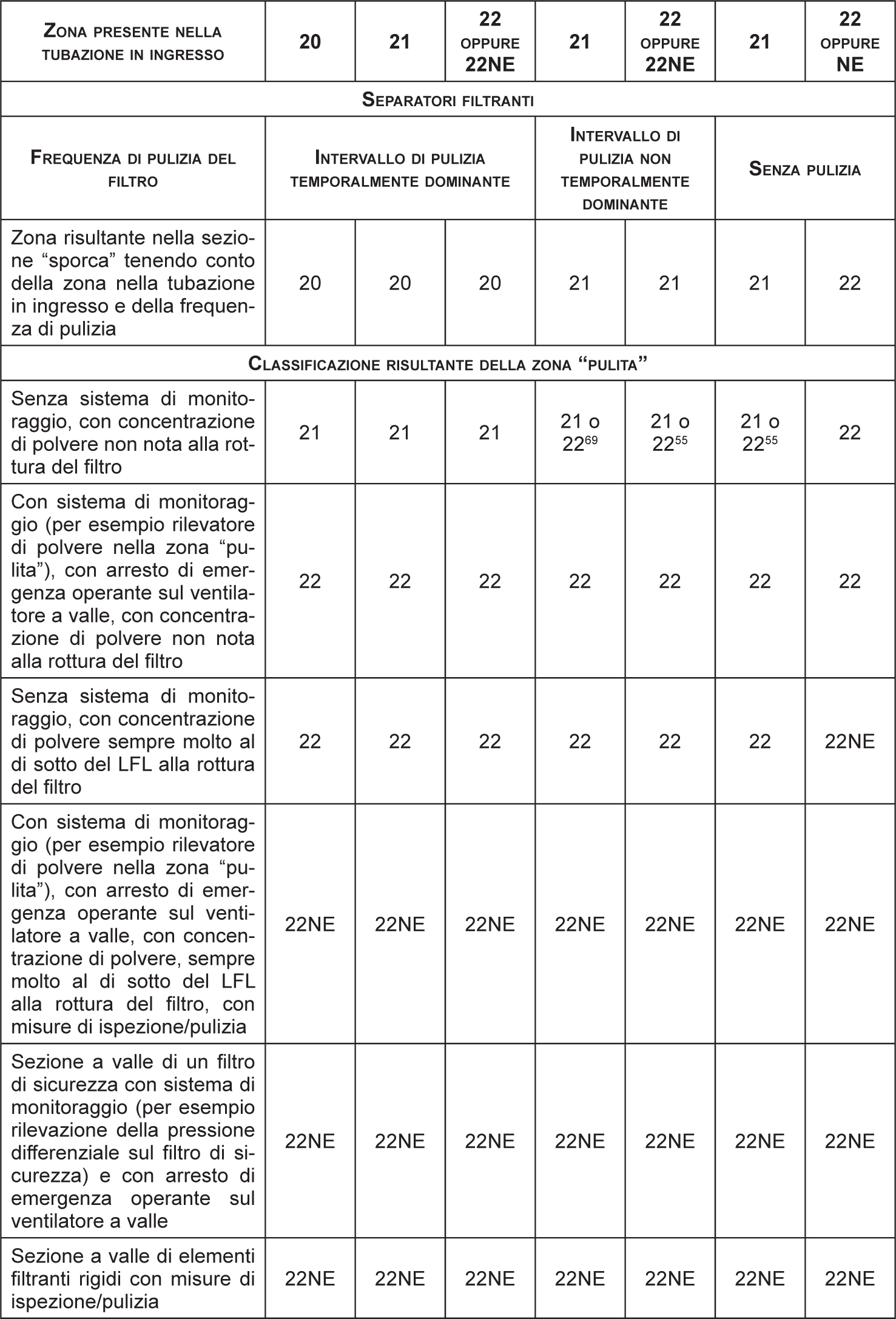

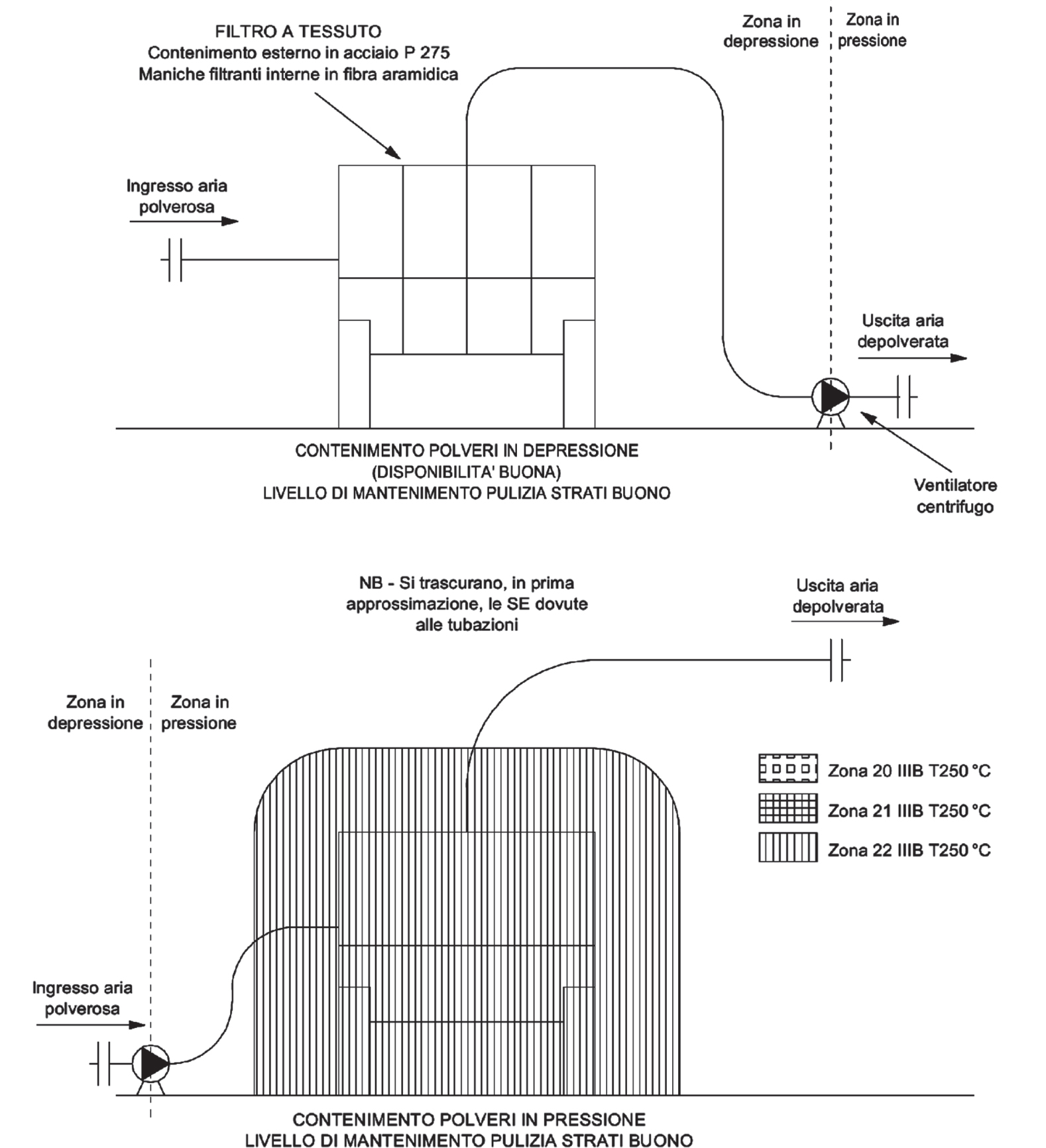

Relativamente alle polveri combustibili la metodologia di classificazione non ha invece subito grandi mutamenti nel corso degli anni. Le modifiche intervenute tra la Norma EN 50281-3:2002, la EN 61241-10:2004 e l’attuale CEI EN 60079-10-2:2016 sono infatti esclusivamente ascrivibili alla normale manutenzione evolutiva del documento e non certo paragonabili alla recente rivoluzione subita nell’ambito dei gas e vapori infiammabili.

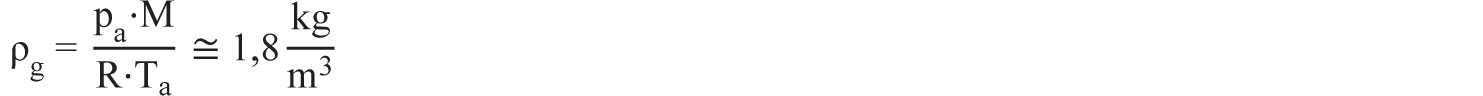

Il D.Lgs. n. 81/2008 pone in capo al datore di lavoro l’obbligo di valutare la probabilità e la durata della presenza di atmosfere esplosive (art. 290, comma 1, lett. a, D.Lgs. n. 81/2008). Come già abbiamo avuto modo di constatare, la formazione di ATEX può aver luogo sia all’interno sia all’esterno dei sistemi di contenimento a causa di molteplici fattori tecnici e/o procedurali. L’analisi dei casi presentati nel Capitolo 1 permette di definire una serie di tipologie di emissione di ATEX. In particolare (Rota et al., 2007), le emissioni si possono riassumere in due grandi famiglie: emissioni istantanee ed emissioni continue.

E, queste ultime, sono ulteriormente suddivisibili in emissioni continue stazionarie ed emissioni continue non stazionarie.

Da un altro punto di vista, approfondendo la casistica proposta dalla Normativa tecnica di classificazione, esisteranno almeno due forme di emissione ricadenti nel campo di applicazione dell’art. 290, comma 1, lett. a, D.Lgs. n. 81/2008:

-

emissioni catastrofiche, caratterizzate da rilasci d’ATEX massiva che coinvolgono prevalentemente liquidi e gas infiammabili (a seguito, ad esempio, di errori di manovra, di cedimenti sismici, di manutenzione gravemente scorretta, di azionamenti di sistemi di venting, ecc.);

-

emissioni non catastrofiche che hanno origine da un funzionamento normale o anormale di un impianto o di un prodotto come, per esempio, lesioni alle tenute di flangia, piccoli errori di manovra, azionamento di sistemi di sicurezza contro le sovrappressioni (es. PSV) ecc. Questi scenari possono essere valutati con l’ausilio della Normativa tecnica di classificazione delle zone a rischio di esplosione.

A tale proposito la lettura congiunta dell’art. 293, comma 1, D.Lgs. n. 81/2008 (il datore di lavoro ripartisce in zone, a norma dell’Allegato XLIX, le aree in cui possono formarsi atmosfere esplosive) e della Normativa tecnica13, permette di escludere dalla classificazione ATEX tutti i rilasci derivanti da guasti catastrofici. La Norma EN ISO 12100-1 fornisce, in relazione ai comportamenti umani, i seguenti esempi di uso scorretto o di comportamento facilmente prevedibile da tenere in considerazione nell’ambito della classificazione ATEX:

-

perdita di controllo della macchina da parte dell’operatore;

-

reazione istintiva di una persona in caso di malfunzionamento, incidente o guasto durante l’uso della macchina;

-

comportamento derivante da mancanza di concentrazione o noncuranza;

-

scelta comportamento derivante dall’adozione della “linea di minor resistenza” nell’esecuzione di un compito;

-

comportamento risultante da pressioni per tenere la macchina in esercizio in tutte le circostanze;

-

comportamento di alcune persone (bambini, persone disabili).

Il guasto catastrofico o il raro malfunzionamento sono esterni all’ambito applicativo della Norma EN IEC 60079-10-1:2021. Un esempio potrebbe essere un guasto di controlli di processo separati e indipendenti, automatizzati e/o manuali, che potrebbe condurre, per effetto domino, ad un rilascio importante di sostanza infiammabile. I malfunzionamenti rari potrebbero anche includere condizioni non contemplate in sede di progetto dell’impianto (es. corrosione galvanica o per correnti vaganti). Se i rilasci causati da corrosione o da condizioni assimilabili possono (o potrebbero) essere ragionevolmente previsti come parte delle operazioni dell’impianto, allora tali fattispecie non sarebbero da considerare un malfunzionamento raro. Nella categoria dei guasti catastrofici, quindi, si includono gli incidenti gravi come la rottura di un serbatoio di processo, o guasti su larga scala di attrezzature o tubazioni (cesoiamento a ghigliottina di tubazioni, cedimento grave di una flangia o di una guarnizione, ecc.).

La probabilità di tali guasti dovrebbe essere ridotta al minimo grazie ad un’oculata progettazione, esercizio, ispezione e controllo dell’impianto.

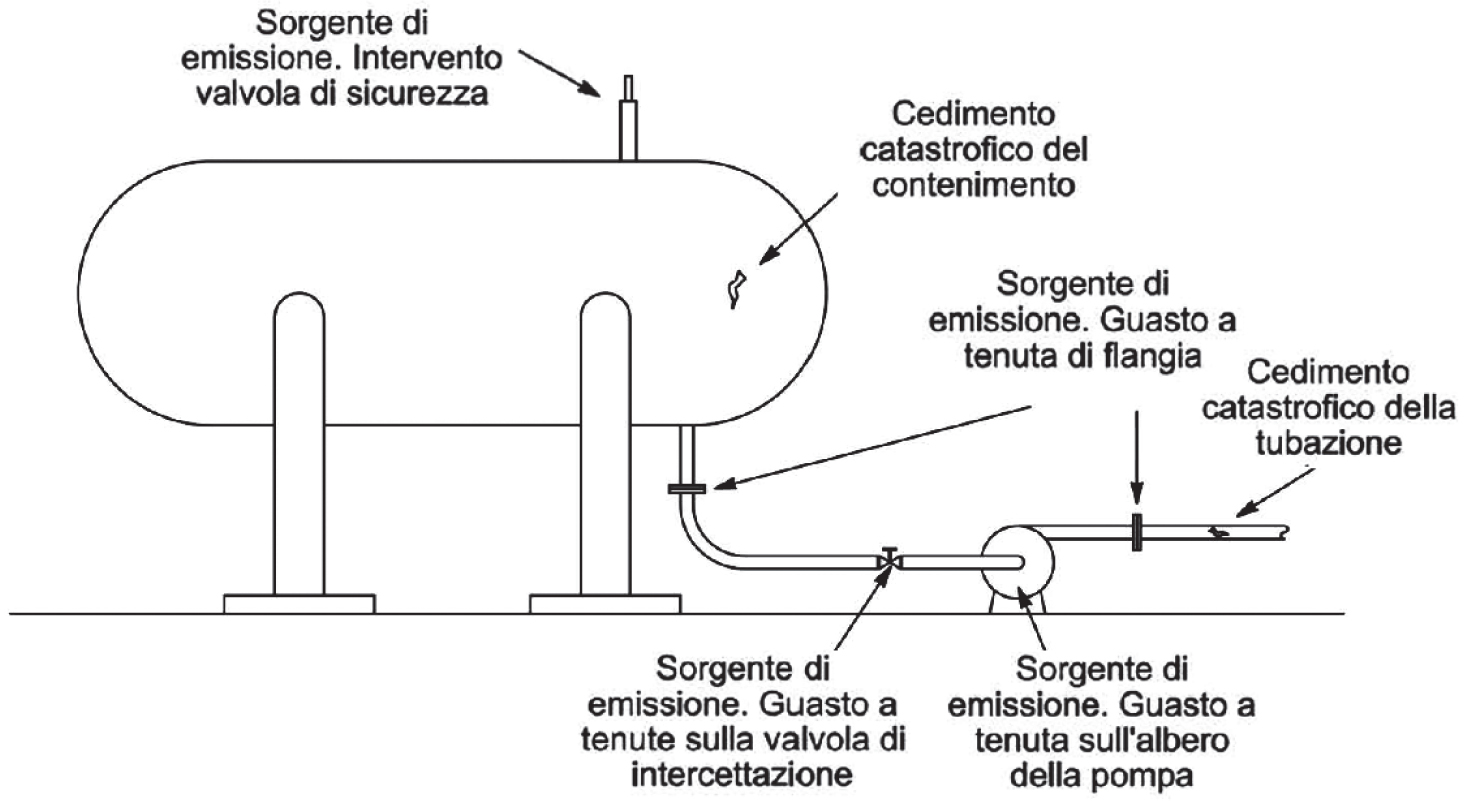

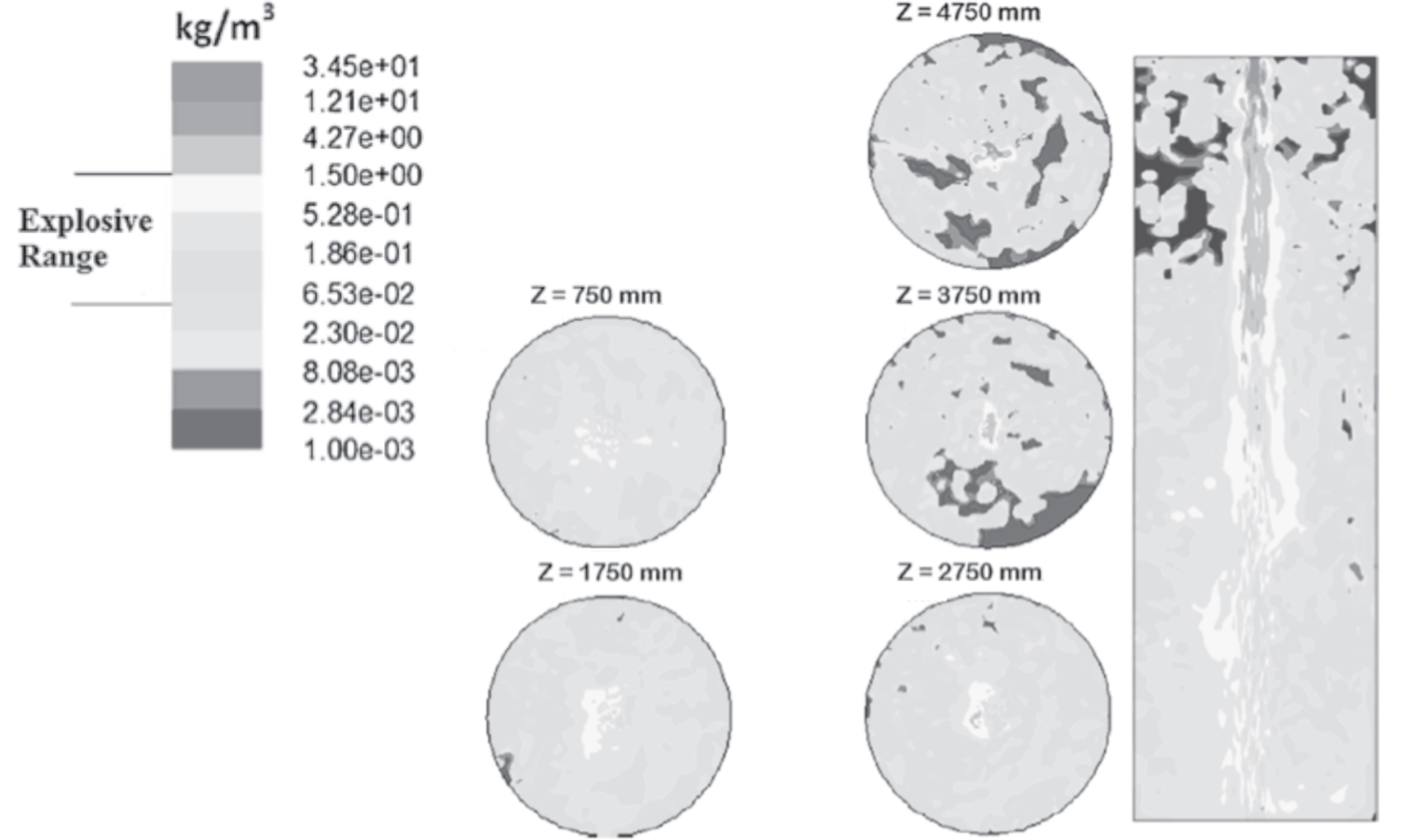

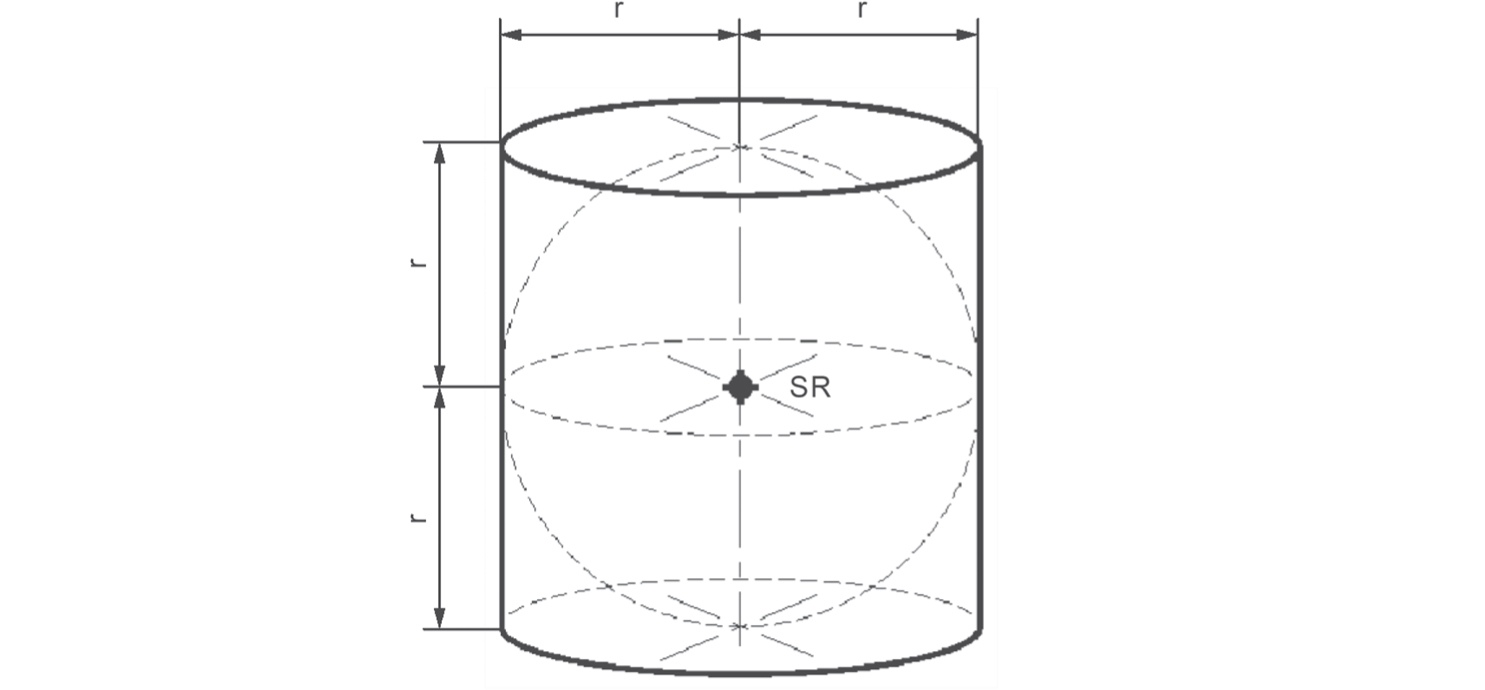

L’obbligo normativo posto in capo al datore di lavoro sarà quindi quello di effettuare analisi di scenario presidiando sia le situazioni di guasto catastrofico14 prevedibile sia le situazioni di guasto non catastrofico; nel primo caso indicando le misure di protezione finalizzate a rendere minima la probabilità di genesi dell’evento e, nel secondo caso, procedendo nell’operazione di classificazione delle zone a rischio di esplosione in base alle sorgenti di emissione15 d’ATEX individuate. Si riporta in Figura 4.2 un’esemplificazione di possibili guasti catastrofici in un impianto che tratta e contiene liquidi e vapori infiammabili.

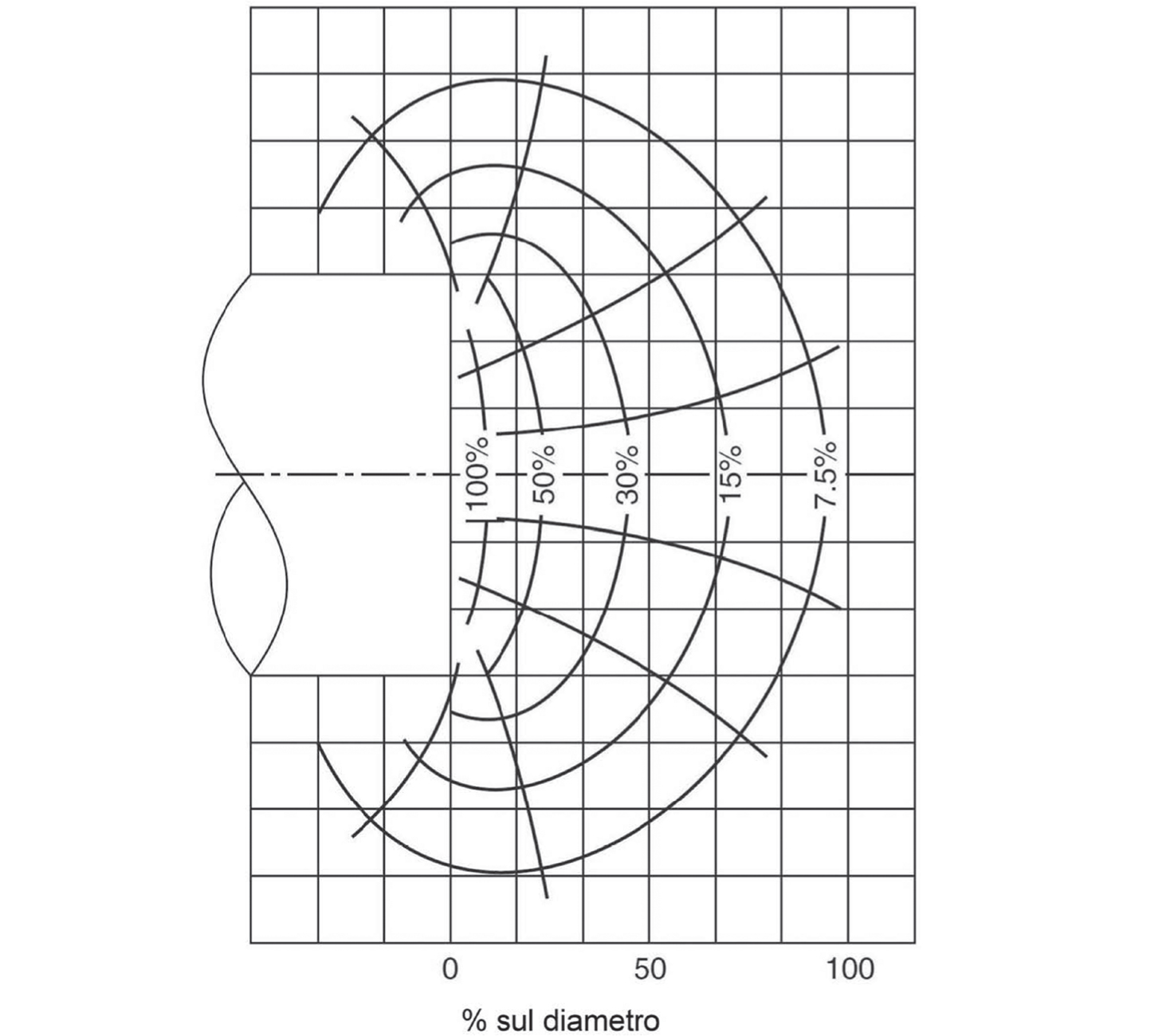

La Banca Mondiale a questo riguardo indica i parametri di riferimento, nelle lesioni ai contenimenti, da assumersi rappresentativi di un guasto catastrofico (Kajes, 1985). Per esempio:

-

tubazioni: sezioni di guasto del 20% e 100% del diametro della tubazioni;

-

recipienti a pressione: sezione di guasto pari al 100% della tubazione entrante di maggior diametro, 20% della superficie del passo d’uomo, 20% e 100% delle linee strumentate, ecc;

-

pompe centrifughe, pompe alternative: sezione di guasto del 20% e 100% del diametro delle tubazioni.

Tali tipologie di guasti sono configurabili, per la maggior parte, come emissioni istantanee ed emissioni continue non stazionarie.

Figura 4.2 – Esemplificazione di guasti catastrofici e sorgenti di emissione in un impianto che opera con liquidi e vapori infiammabili

4.1 Analisi degli scenari di emissione catastrofica

Le analisi di scenario è indispensabile siano sviluppate a partire da situazioni di guasto derivanti dalla combinazione di circostanze che siano realisticamente prevedibili e credibili. Quest’ultimo aspetto appare particolarmente delicato e critico; operativamente non è consigliabile, infatti, l’analisi di combinazioni di eventi che, pur teoricamente prevedibili, risultino estremamente improbabili. La mole di risorse e i tempi di sviluppo necessari ad un compito simile potrebbero essere esorbitanti rispetto alle richieste che derivano dall’applicazione concreta del Titolo XI, D.Lgs. n. 81/2008.

Nel merito si fornisce quindi un criterio che consente di definire, nello specifico, cosa si intenda per scenario credibile sulla scorta delle quattro condizioni suggerite dalla Dow Chemical Company (Fthenakis, 1993; Perry, 1997).

Quindi:

-

ogni singolo evento che possa ragionevolmente accadere e dal quale derivi un’emissione è uno scenario credibile;

-

scenari di emissione che necessitino, per manifestarsi, dell’accadimento contemporaneo di due o più eventi totalmente indipendenti tra loro non sono credibili;

-

scenari che necessitino, per manifestarsi, l’accadimento di più di due eventi16 in sequenza totalmente indipendenti tra loro non sono scenari credibili;

-

un guasto che si verifichi mentre un dispositivo di sicurezza a funzionamento indipendente è in attesa di riparazione si può inquadrare come un evento che accade durante il periodo dell’apertura dell’emergenza ed è quindi credibile. La mancanza di disponibilità del dispositivo non riparato, infatti, è una condizione preesistente e nota e quindi l’avaria successiva, in presenza di un primo guasto conosciuto, non può essere classificata come “secondo guasto indipendente”.

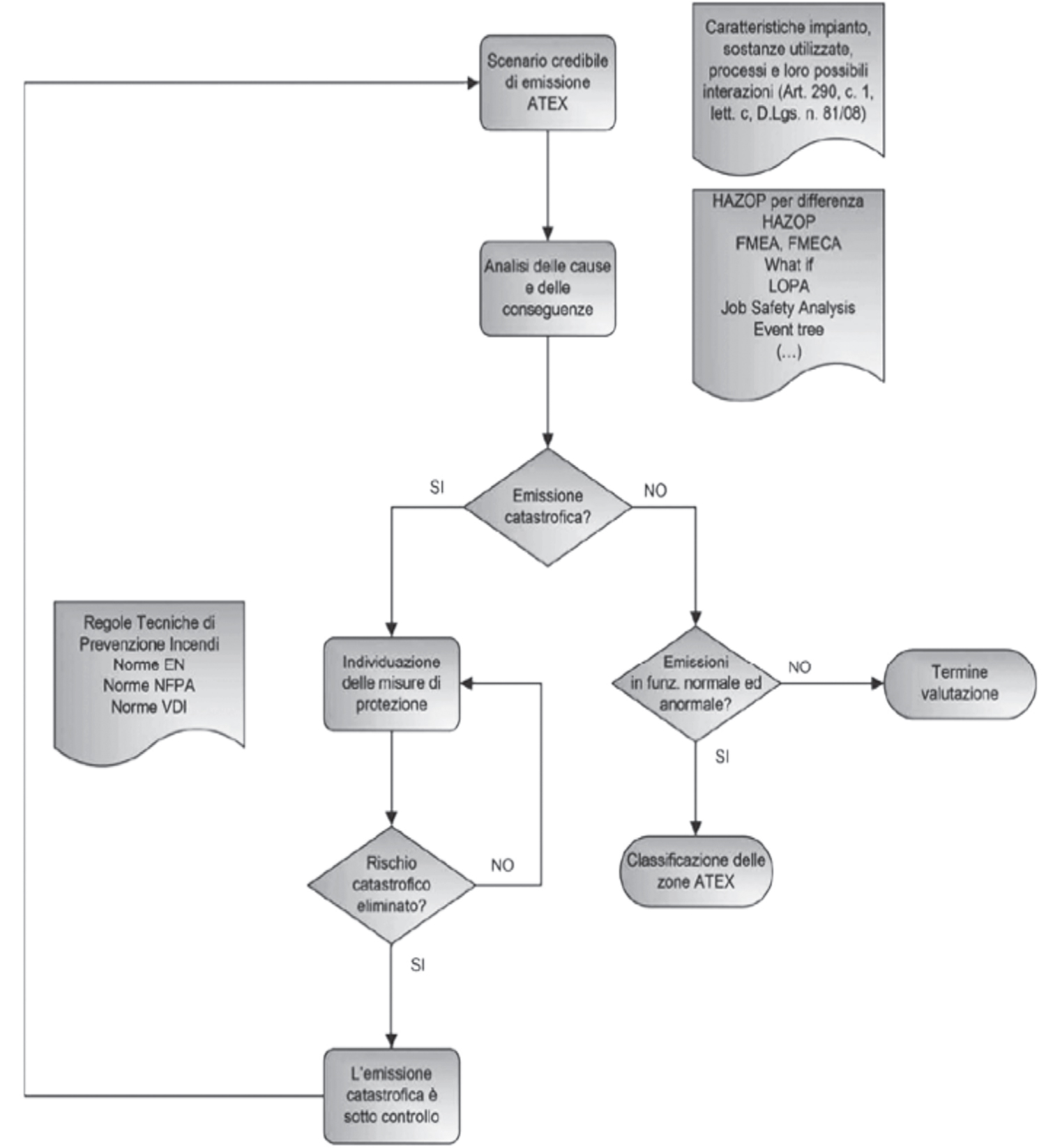

Alla luce delle precedenti considerazioni, quindi, il datore di lavoro nel caso individui una (o più) potenziali sorgenti di emissione catastrofica, dovrà selezionare e porre in atto misure di protezione che mettano in sicurezza lo scenario di rischio individuato, facendo ricorso sia alle regole tecniche di prevenzione incendi sia alle misure proposte dalla Normativa tecnica (EN, NFPA, VDI, API, ecc.). In presenza di valutazioni di rischio che evidenzino per la prima volta criticità covanti (in precedenza non intercettate), nell’attesa che si assumano i necessari provvedimenti di bonifica definitiva, risulterà indispensabile l’approntamento di soluzioni tecniche temporanee ed affidabili che garantiscano l’esercizio dell’attività in condizioni di sicurezza.

In caso contrario il processo dovrà essere interdetto fino alla risoluzione del problema. Questi aspetti dovranno comunque essere realizzati anche nell’ambito delle procedure di gestione del cambiamento descritte nel Capitolo 9.

Figura 4.3 – Azioni in funzione della tipologia dello scenario di emissione per aziende a rischio convenzionale

Una volta che siano ragionevolmente escluse le situazioni di emissione catastrofica si potrà procedere alla classificazione delle zone a rischio di esplosione secondo quanto indicato dalla Normativa tecnica specifica.

A titolo illustrativo si riporta un elenco di fattori di rischio spesso causa di scenari d’emissione catastrofica, sia in aziende a rischio convenzionale che RIR:

-

assenza di protezioni meccaniche in contenimenti e tubazioni potenzialmente soggetti ad urti (es. condotte installate ai lati della viabilità di stabilimento, contenimenti posti nel raggio d’azione di gru, ecc.);

-

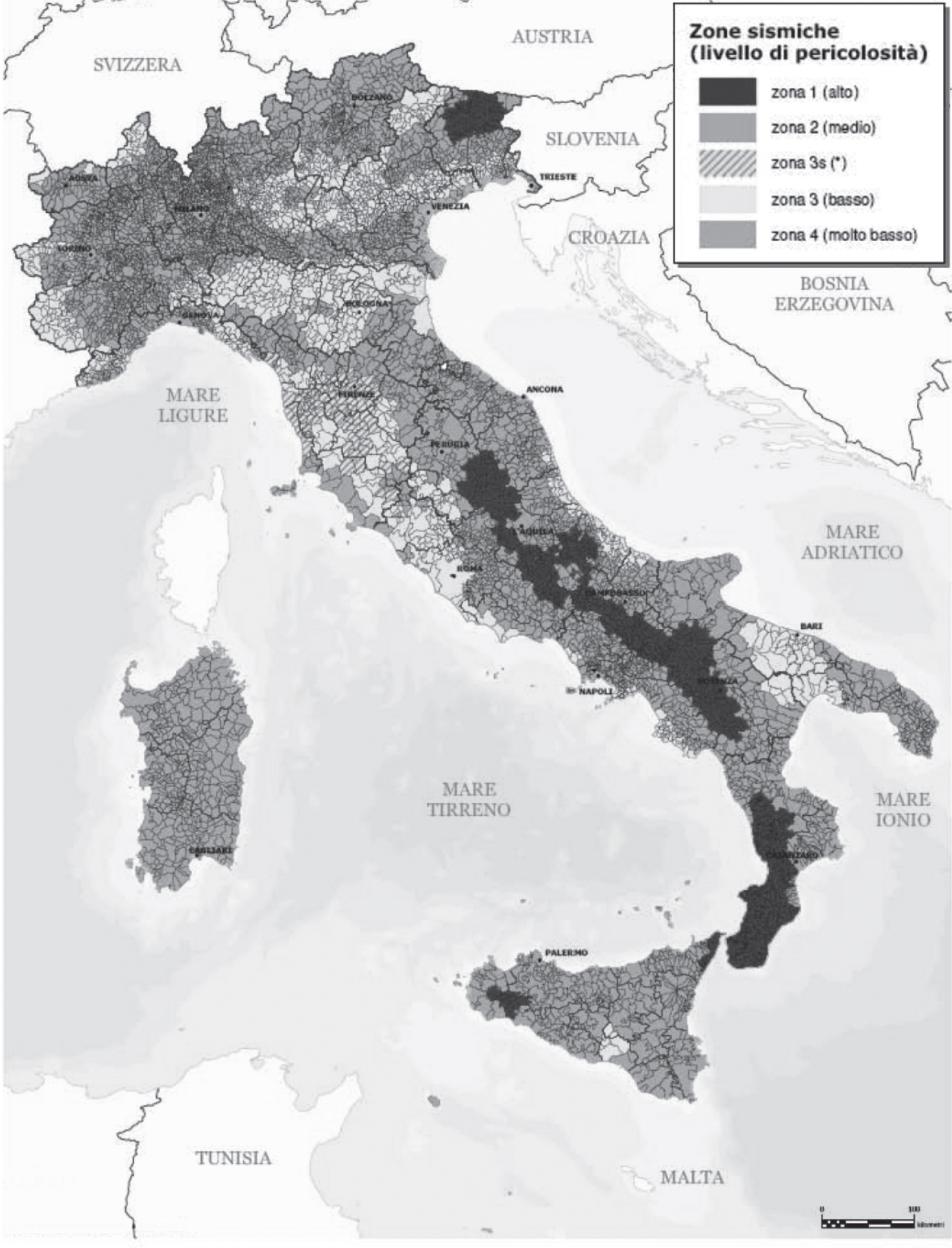

carenze nel calcolo sismico e/o nella realizzazione di strutture di sostegno degli impianti;

-

regole tecniche di prevenzione incendi disapplicate;

-

presenza di fenomeni di corrosione galvanica non gestiti;

-

carenze nell’affidabilità dei sistemi di sicurezza degli apparecchi a pressione (es. valvole di sicurezza);

-

modifiche sostanziali a macchine ed impianti non previste in origine dal costruttore;

-

circuiti aventi funzioni di sicurezza non sufficientemente affidabili (rif. EN 61508, EN 61511, ecc.);

-

messa a terra ed equipotenzialità tra parti di impianto non verificata e/o non efficace ed efficiente.

4.2 Introduzione alla classificazione delle zone a rischio di esplosione

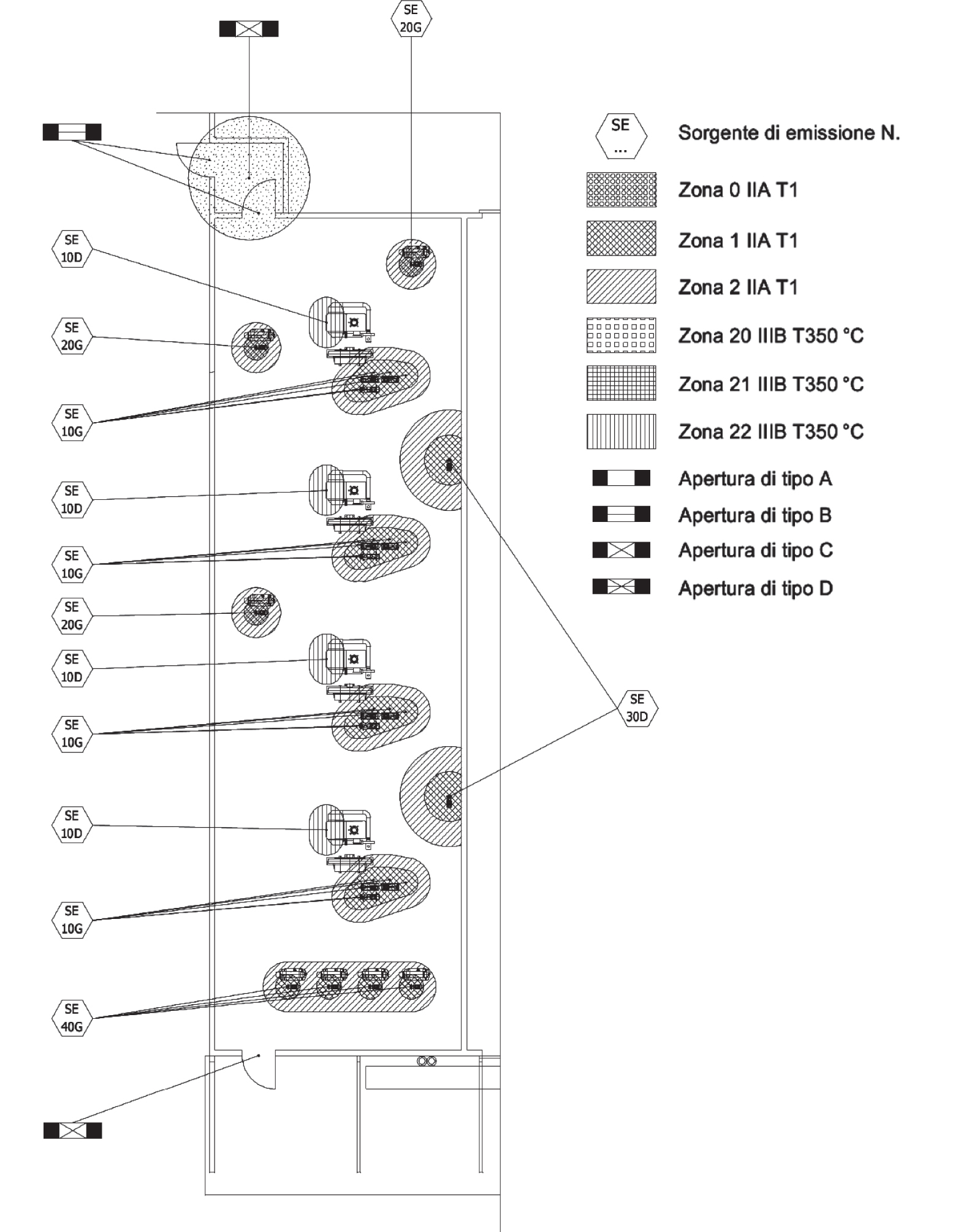

L’operazione di classificazione delle zone a rischio di esplosione per presenza di gas, vapori e nebbie oppure di polveri combustibili è una procedura che permette di identificare la planivolumetria17 del processo nella quale risulta più o meno probabile la formazione di ATEX. Tale operazione è realizzata in base alla presenza di sorgenti di emissione di gas/liquidi infiammabili e/o polveri combustibili che possono generarsi sia durante il normale ciclo di produzione sia a causa di anomalie prevedibili dello stesso. I principali motivi da porre alla base dell’operazione “classificazione delle zone a rischio di esplosione” sono riconducibili ai seguenti (“The 7 Whys”):

-

perché consente la visualizzazione, attraverso una metodologia standardizzata e replicabile, delle zone di stabilimento a rischio di esplosione;

-

perché serve a risolvere (in parte) la richiesta di valutazione della «probabilità e durata dell’ATEX» del D.Lgs. n. 81/2008;

-

perché serve a scegliere gli apparecchi meccanici ed elettrici in categoria conforme alla zona (cfr. D.Lgs. n. 85/2016, Direttiva 2014/34/UE);

-

perché consente di individuare le parti dell’impianto a rischio di emissione da assoggettare a manutenzione preventiva (routinaria e non routinaria, RCM, RAMS, ecc);

-

perché è ormai indispensabile nei procedimenti di prevenzione incendi (cfr. art. V.2.2.3, RTV.2);

-

perché è utile alla quantificazione degli effetti dell’esplosione, Flashfire in particolare [cfr. D.Lgs. n. 81/2008, D.Lgs. n. 105/2015 (Seveso III)];

-

perché individua le aree nelle quali risulta indispensabile l’adozione di «permessi di lavoro» [D.Lgs. n. 81/2008, D.Lgs. n. 105/2015 (Seveso III)].

In riferimento al disposto normativo in tema di sicurezza sul lavoro, l’art. 293 del D.Lgs. n. 81/2008 prevede che:

il datore di lavoro ripartisca in zone, a norma dell’Allegato XLIX, le aree in cui possono formarsi atmosfere esplosive.

Particolare attenzione deve essere posta alla definizione di ATEX la quale, a norma dell’art. 3.1, CEI EN IEC 60079-10-1:2021 è definita come:

“miscela con l’aria, in condizioni atmosferiche, di sostanze infiammabili sotto forma di gas, vapori o polveri la quale, dopo l’accensione, permette l’autosostentamento della propagazione delle fiamme”.

I parametri essenziali presenti nella definizione esposta sono quindi i seguenti:

-

la miscela dell’ATEX con l’aria;

-

le condizioni atmosferiche;

-

le sostanze infiammabili sotto forma di gas, vapori, polveri;

-

l’autosostentamento.

Uno scenario nel quale mancasse anche uno solo di questi aspetti, in particolar modo uno dei primi tre, risulterebbe escluso dal campo di applicazione del Titolo XI, D.Lgs. n. 81/2008.

L’art. 288, comma 1-bis, D.Lgs. n. 81/2008 fornisce inoltre l’utile definizione di condizioni atmosferiche:

“Per condizioni atmosferiche si intendono condizioni nelle quali la concentrazione di ossigeno nell’atmosfera è approssimativamente del 21 per cento e che includono variazioni di pressione e temperatura al di sopra e al di sotto dei livelli di riferimento, denominate condizioni atmosferiche normali (pressione pari a 101325 Pa, temperatura pari a 293 K), purché tali variazioni abbiano un effetto trascurabile sulle proprietà esplosive della sostanza infiammabile o combustibile”.

Tutte le variazioni di pressione e temperatura che allontanandosi dai valori di riferimento standard, possiedano un effetto trascurabile sulle proprietà esplosive dell’ATEX (es. MIE, LFL, UFL, Pmax, Kg, Kst, ecc.) potranno quindi essere definibili “atmosferiche”. A questo proposito, le linee guida alla Direttiva 2014/34/UE specificano quanto segue:

“La Direttiva 2014/34/UE non definisce le condizioni atmosferiche. Tuttavia, una gamma di temperatura circostante compresa tra -20 °C e 60 °C e una gamma di pressione compresa tra 0,8 bar e 1,1 bar possono essere una base appropriata per la progettazione e l’uso previsto dei prodotti. Ciò non esclude che i prodotti possano essere progettati e valutati specificamente per funzionare occasionalmente anche al di fuori di tali condizioni. Occorre notare che i prodotti elettrici sono normalmente progettati e testati per essere impiegati all’interno di una gamma di temperatura ambiente compresa tra -20 °C e 40 °C in conformità con le norme armonizzate. I prodotti progettati per essere impiegati al di fuori della suddetta gamma necessiteranno di un’ulteriore marcatura e un ulteriore collaudo, laddove necessario. Questo richiederà normalmente l’accordo tra il fabbricante e l’utente previsto”.

Passando ora alle definizioni di “zona a rischio di esplosione”, esse sono presenti nell’Allegato XLIX del D.Lgs. n. 81/2008 (Tabella 4.3) e derivano direttamente dalle specifiche incluse nelle Normative tecniche CEI EN IEC 60079-10-1:2021 e CEI EN 60079-10-2:2016 (cfr. seguente Tabella 4.1).

Tabella 4.1 – Definizioni delle zone ATEX18

| Tipo di zona | Descrizione [Normativa tecnica] | Descrizione [Allegato XLIX, D.Lgs. n. 81/2008] |

|---|---|---|

| 0 | Luogo in cui un’atmosfera esplosiva per la presenza di gas è presente continuamente o per lunghi periodi o frequentemente (art. 3.3.4, EN IEC 60079-10-1)18 | Area in cui è presente in permanenza o per lunghi periodi o frequentemente un’atmosfera esplosiva consistente in una miscela di aria e di sostanze infiammabili sotto forma di gas, vapore o nebbia |

| 1 | Luogo in cui un’atmosfera esplosiva per la presenza di gas è probabile sia presente occasionalmente durante il funzionamento normale (art. 3.3.5, EN IEC 60079-10-1) | Area in cui la formazione di un’atmosfera esplosiva, consistente in una miscela di aria e di sostanze infiammabili sotto forma di gas, vapori o nebbia, è probabile che avvenga occasionalmente durante le normali attività |

| 2 | Luogo in cui un’atmosfera esplosiva per la presenza di gas non è probabile sia presente durante il funzionamento normale ma, se ciò avviene, è possibile persista solo per brevi periodi (art. 3.3.6, EN IEC 60079-10-1) | Area in cui durante le normali attività non è probabile la formazione di un’atmosfera esplosiva consistente in una miscela di aria e di sostanze infiammabili sotto forma di gas, vapore o nebbia o, qualora si verifichi, sia unicamente di breve durata |

| 20 | Luogo nel quale un’atmosfera esplosiva, dovuta alla presenza di polvere sottoforma di una nube di polvere nell’aria, è presente continuativamente, oppure per lunghi periodi oppure frequentemente (art. 3.25.1, EN 60079-10-2) | Area in cui è presente in permanenza o per lunghi periodi o frequentemente un’atmosfera esplosiva sotto forma di nube di polvere combustibile nell’aria |

| 21 | Luogo nel quale un’atmosfera esplosiva, dovuta alla presenza di polvere sottoforma di una nube di polvere nell’aria, è probabile che si manifesti occasionalmente nel funzionamento normale (art. 3.25.2, EN 60079-10-2) | Area in cui la formazione di un’atmosfera esplosiva sotto forma di nube di polvere combustibile nell’aria, è probabile che avvenga occasionalmente durante le normali attività |

| 22 | Luogo nel quale un’atmosfera esplosiva, dovuta alla presenza di polvere sottoforma di una nube di polvere nell’aria, non è probabile che si manifesti nel funzionamento normale ma, se essa avviene, persisterà solo per un breve periodo (art. 3.25.3, EN 60079-10-2) | Area in cui durante le normali attività non è probabile la formazione di un’atmosfera esplosiva sotto forma di nube di polvere combustibile o, qualora si verifichi, sia unicamente di breve durata |

La Tabella 4.1 è certamente meritevole di alcune annotazioni.

Prima annotazione. La definizione delle zone 0/20 e 2/22 utilizza il parametro della durata di presenza dell’ATEX. In particolare la zona 0/20 è identificata da una durata d’ATEX “continuativa o per lunghi periodi” mentre la zona 2/22 è caratterizzata da “breve periodo”. A partire dalle definizioni contenute in ICI/RoSPA, in IP 15 (ora EI 15:2015) e nella ex Guida CEI 31-35:2012 per presenza “continuativa o per lunghi periodi” si intende una durata complessiva (D) non inferiore a 1000 ore/anno19 (che si traduce in una probabilità di presenza di ATEX (P) non inferiore all’11,4%. Un’ispezione casuale, cioè, avrebbe una probabilità superiore a 0,114 di rilevare un’ATEX interna al campo di esplosività).

Per converso è da intendersi di “breve durata” un’ATEX avente persistenza interna all’intervallo 10÷0,1 ore/anno. Utilizzando il medesimo criterio proposto in precedenza, la traduzione di tale parametro in ambito “probabilistico non condizionato” determinerà una probabilità compresa tra (circa) 10-3 e 10-5. La durata delle zone 1/21 verrà infine determinata “per esclusione”: a tale parametro sarà quindi assegnato l’intervallo compreso tra 10 e 1000 ore/anno. Una probabilità non condizionata d’ATEX inferiore a 10-5 sarà considerabile a rischio trascurabile e quindi definibile NP (Negligible Presence).

Seconda annotazione. La porta logica che caratterizza la zona 0/20 sarà la “OR”: “continuamente o per lunghi periodi” OR “frequentemente”. È sufficiente, cioè, il soddisfacimento di una sola di queste condizioni per definire la zona 0 o 20. Per la classificazione di tipo 2/22 la connessione logica sarà invece la “AND”: “bassa probabilità” AND “breve durata”. Le aree 2 o 22, in altri termini, devono soddisfare entrambe le condizioni per essere definite tali.

Terza annotazione (collegata alla seconda). Dalle definizioni fin qui esposte le zone classificate a rischio di esplosione risultano intimamente connesse alla presenza di una manutenzione preventiva efficace. Non sarebbe infatti possibile, diversamente, ipotizzare la presenza di un secondo grado di emissione. Sia la “bassa probabilità” sia la “breve durata” non potrebbero infatti essere ottenute in presenza di manutenzione semplicemente reattiva e/o “a guasto”.

Quarta annotazione. Come si rileva dal confronto tra le definizioni di zona, in EN IEC 60079-10-1:2021 non è presente la caratterizzazione “nebbia” invece rinvenibile nel D.Lgs. n. 81/2008. La Norma tecnica, cioè, non prevede la classificazione ATEX in presenza di tale specifica forma di dispersione20 poiché lo standard IEC 60079-14, e i modi di protezione ad esso collegati, non trovano applicazione21. Tuttavia, se è stato individuato un pericolo dovuto a nebbie esplosive, questo dovrà comunque essere evidenziato e distinto, per esempio con una marcatura appropriata, dalle altre zone a rischio di esplosione per presenza di gas e vapori (sia nelle tavole grafiche sia nei luoghi di lavoro).

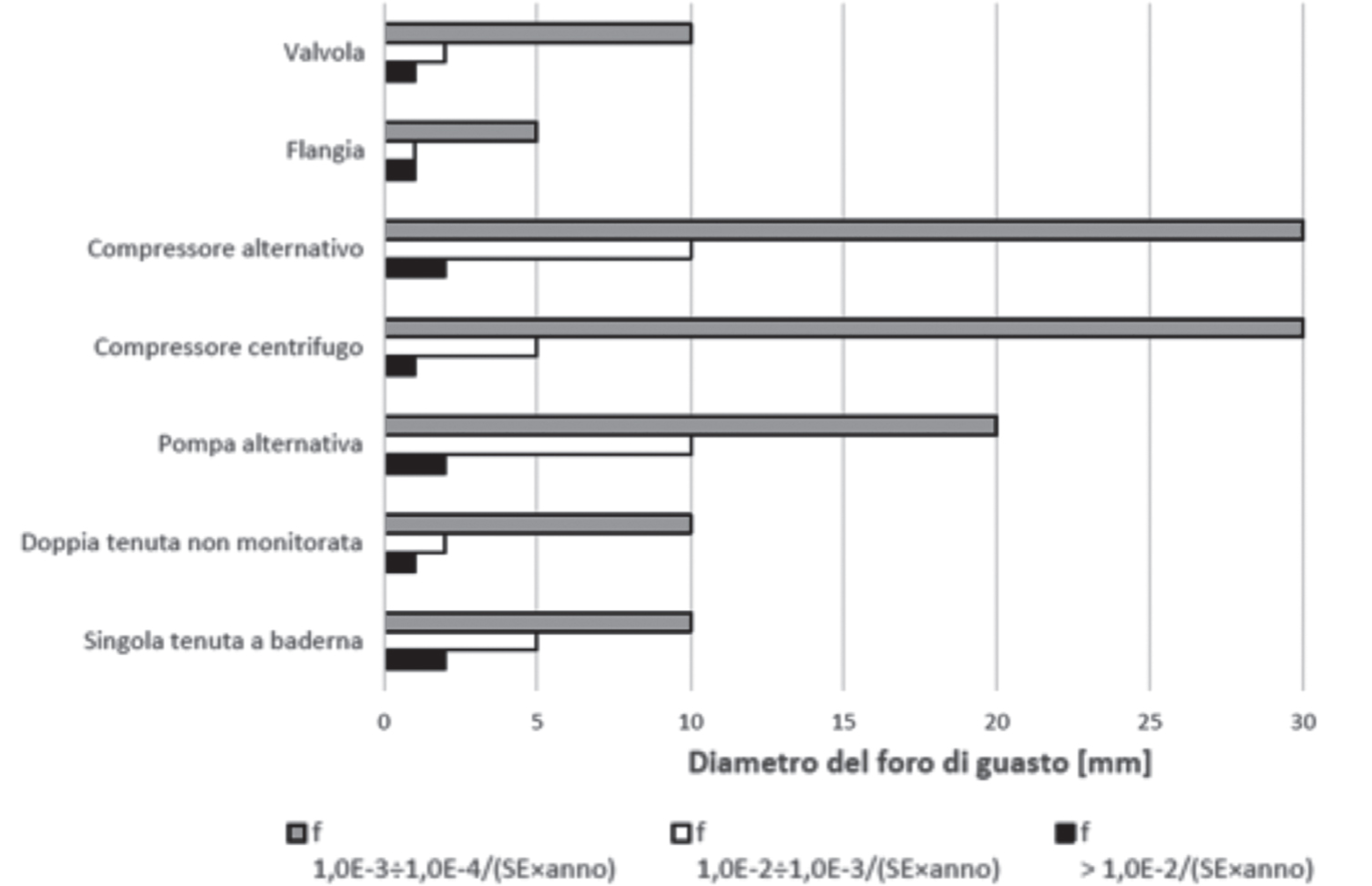

Quinta annotazione. Non confondiamo il valore di probabilità non condizionata, definito nella prima annotazione, con il valore di frequenza di emissione proprio di ogni singola sorgente di emissione. La frequenza di emissione, per esempio nel caso di sorgenti di emissione di secondo grado, è legata all’ampiezza del foro di guasto di progetto22: ampiezze maggiori corrisponderanno frequenze di emissione minori (e viceversa). Esemplificativamente, una doppia tenuta d’albero non monitorata è associabile alle seguenti frequenze di guasto (con “d” diametro del foro di guasto):

-

d = 1 mm, frequenza maggiore di 10-2/(SE ∙ anno);

-

d = 2 mm, frequenza compresa nell’intervallo 10-2÷10-3/(SE ∙ anno);

-

d = 10 mm, frequenza compresa nell’intervallo 10-3÷10-4/(SE ∙ anno).

A zone a rischio di esplosione credibilmente maggiori, in termini di pericolosità, corrisponderanno frequenze di rilascio minori come dimostra il diagramma di seguito riportato in Figura 4.4.

Figura 4.4 – Fori di guasto attesi e loro frequenza

Fonte: EI, 2016

Come appare evidente la tenuta a maggiore affidabilità è la flangiatura, sottoposta in genere a sole sollecitazioni di tipo statico, mentre i compressori (alternativi e centrifughi) manifestano i fori di guasto più ampi a parità di frequenza23. C’è da dire, tuttavia, che le flange possono essere molto più numerose delle apparecchiature di pressurizzazione24: non necessariamente, quindi, la frequenza di guasto cumulata legata a flange, e connessa con logica OR nel caso di sorgenti di emissione di secondo grado, risulta inferiore della singola frequenza di guasto di un dato apparecchio.

È importante tener presente che la scelta della metodologia di analisi delle zone a rischio di esplosione influenza in modo sostanziale il risultato di classificazione. Relativamente a questo aspetto, in ambito internazionale sono stati proposti vari strumenti di classificazione delle zone a rischio di esplosione, sia per gas, vapori e nebbie che per polveri combustibili.

Si citano, a titolo indicativo, i seguenti enti normativi:

-

European Committee for Electrotechnical Standardization, EU – Norme EN prodotte dal CENELEC

-

Energy Institute, UK – Norme IP

-

American Petroleum Institute, USA – Norme API

-

National Fire Protection Association, USA – Norme NFPA.

In Italia è il Comitato Elettrotecnico Italiano (CEI) che ha il compito di recepire la Normativa EN e che può provvedere ad una sua integrazione e contestualizzazione applicativa anche attraverso la pubblicazione di Guide. A questo proposito l’Allegato XLIX, D.Lgs. n. 81/2008 precisa che:

“Per la classificazione delle aree o dei luoghi si può fare riferimento alle norme tecniche armonizzate relative ai settori specifici, tra le quali:

-

EN 60079-10 (CEI 31-30) “Classificazione dei luoghi pericolosi” e successive modificazioni24

-

EN 61241-10 (CEI 31-66) “Classificazione delle aree dove sono o possono essere presenti polveri combustibili” e successive modificazioni25

e le relative guide: CEI 31-35 e CEI 31-56”.

Pur a fronte di riferimenti normativi non più vigenti27, l’intento evidente del legislatore comunitario (prima) e nazionale (poi) è stato quello di orientare il datore di lavoro ad un utilizzo generalizzato delle Norme europee della serie EN 60079-10-1/2 per la classificazione delle zone a rischio di esplosione.

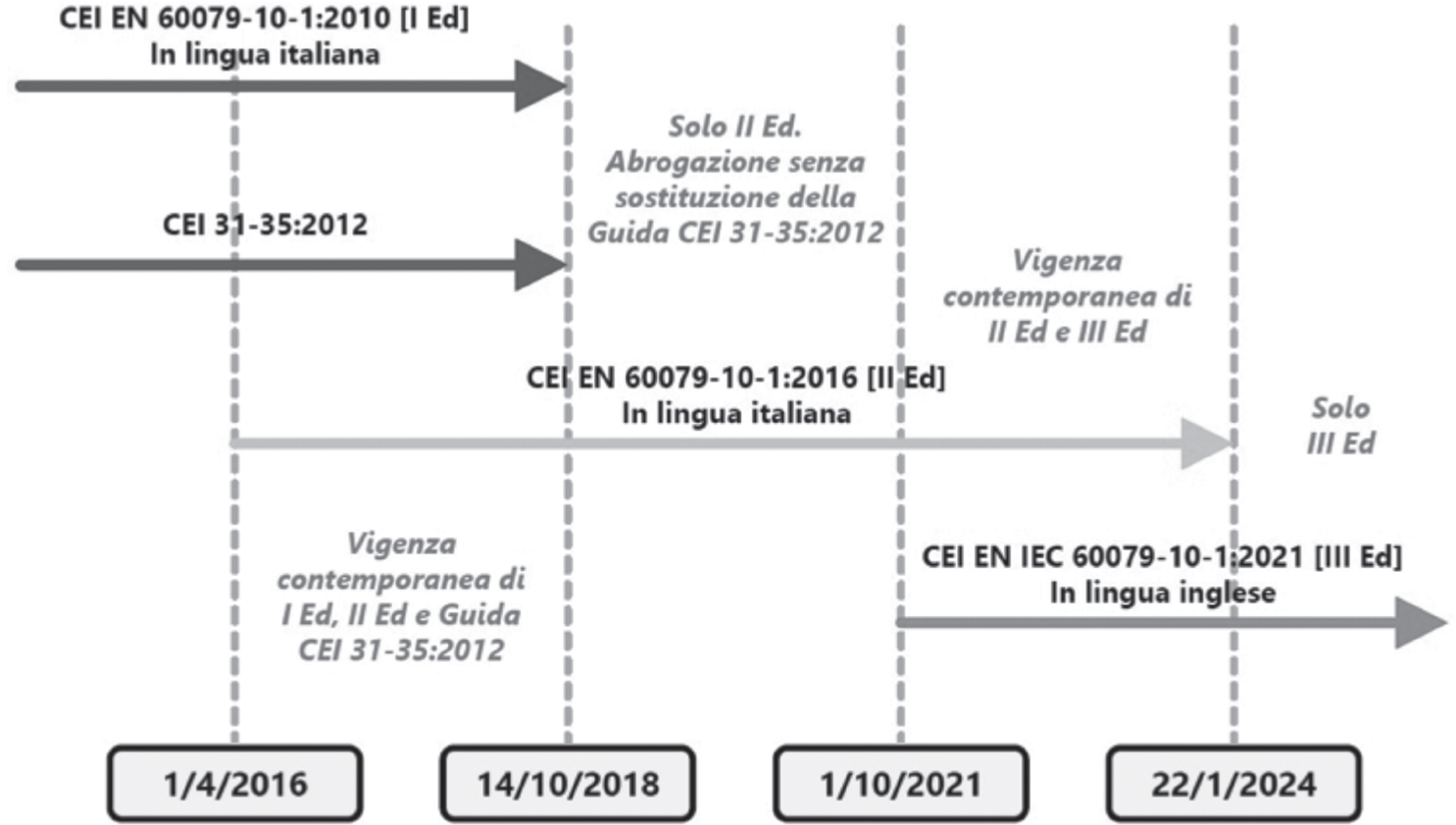

Le norme tecniche ora vigenti e da utilizzarsi nel processo di classificazione delle zone a rischio di esplosione (citate dall’Allegato XLIX, D.Lgs. n. 81/2008) sono la EN IEC 60079-10-1, valida per gas e vapori infiammabili e la EN 60079-10-2 utilizzabile nel caso di polveri combustibili. A supporto delle Norme EN citate vennero emessi dal CEI svariati documenti tra cui si citano le Guide CEI 31-35 e CEI 31-56, purtroppo abrogate il 14 ottobre 2018 senza sostituzione ma con la seguente indicazione presente nel sommario: “Il Sotto Comitato CEI SC 31J (…) ritiene che i contenuti tecnici (delle Guide CEI), abrogate, rappresentino un utile riferimento, per le metodologie scientifiche in esse contenute, relativamente alle parti non in contrasto con (le nuove edizioni delle norme CEI EN 60079-10-1:2016 e CEI EN 60079-10-2:2016), nell’ambito delle scelte affidate al valutatore/classificatore”.

Si rileva altresì che alla data di redazione del presente volume le Guide CEI 31-35:2012 e CEI 31-35/A:2012 non risultano più citate nell’allegato K, EN IEC 60079-10-1:2021 (Regolamenti industriali e norme nazionali) ma solo in bibliografia. Peraltro la Norma EN IEC 60079-10-1:2021 contiene già al proprio interno la Guida applicativa: essa è costituita dagli undici allegati informativi che consentono un primo approccio alle tematiche di classificazione in conformità allo Standard medesimo28.

Nel corso della presente trattazione, pertanto, faremo quasi esclusivo riferimento alle Norme EN in vigore e citeremo, ove necessario le sole parti delle Guide CEI abrogate ove queste non siano in contrasto con gli Standard EN, considerandole quindi alla stregua di letteratura tecnico-scientifica di integrazione.

In particolare le Norme a cui faremo riferimento nel presente lavoro saranno le seguenti:

-

CEI EN 60079-10-1:201629 (in vigore fino al 22/1/2024);

-

CEI EN IEC 60079-10-1:202130 (Fino al 22/1/2024 la seconda e la terza edizione “vivranno” contemporaneamente. Successivamente a tale data dovranno essere ritirate tutte le Norme in conflitto con la CEI EN IEC 60079-10-1:2021, tra cui la appena citata CEI EN 60079-10-1:2016);

-

CEI EN 60079-10-2:2016 (in vigore dal 1/12/2015).

Si rileva che il recente, compulsivo, avvicendarsi di Norme europee e Guide nazionali può aver ingenerato qualche perplessità anche tra gli utilizzatori professionali di tali strumenti. Con la seguente Figura 4.5 ci proponiamo il non facile scopo di chiarire e condensare in una sola immagine, e solo per la parte gas e vapori, il rapido modificarsi nel tempo del territorio normativo.

Figura 4.5 – Avvicendarsi, nel tempo, di Norme tecniche e Guide interpretative

Si rammenta che il D.Lgs. n. 81/2008 suggerisce che “si può fare riferimento alle norme tecniche armonizzate relative ai settori specifici”. Per esempio nel caso dell’Oil & Gas si può far ricorso alla Guida EI 15:2015 (ex IP 15) elaborata (nel rispetto della EN 60079-10) dall’Energy Institute britannico31; non è una Norma armonizzata ma è citata nell’Allegato K, CEI EN IEC 60079-10-1:2021 che contiene l’elenco completo degli standard nazionali di riferimento.

4.3 Classificazione delle zone a rischio di esplosione per presenza di gas e vapori infiammabili

4.3.1 CEI EN IEC 60079-10-1:2021: focus sulla Norma tecnica

La terza edizione della Norma di classificazione CEI EN IEC 60079-10-1:2021 (di seguito “Norma”) introduce modifiche che vanno ad impattare in modo a volte sostanziale sul quadro complessivo di classificazione impostato dalla precedente edizione. Le principali innovazioni, rispetto all’edizione del 2016 dello standard, sono di seguito elencate:

-

le applicazioni commerciali e industriali del gas combustibile non sono più esentate dal campo di applicazione della Norma. In molti casi, tuttavia, la valutazione potrebbe condurre ad una classificazione di area non pericolosa;

-

aggiornamento di dettagli editoriali e di note alle definizioni;

-

eliminazione della definizione di guasto catastrofico contenuta nel §3.7.3 della seconda edizione (ora trattata nel §4.5);

-

introduzione del nuovo §4.4.2 relativo alle zone di estensione trascurabile;

-

introduzione del nuovo §5.3.2 relativo agli impianti operanti con gas combustibile (eliminati dalle esclusioni del campo di applicazione);

-

introduzione della Figura 1 in riferimento al volume di diluizione;

-

aggiornamento del diagramma di flusso presente nella Figura B.1 (modi di rilascio);

-

aggiornamento delle equazioni relative alla velocità di evaporazione da pozza di liquido per allinearle alle modifiche della fonte bibliografica;

-

aggiornamento della Figura B.2 (velocità di evaporazione volumetrica specifica dei liquidi) tenendo conto della nuova equazione di emissione da pozza e di una velocità di ventilazione pari a 0,25 m/s;

-

ristrutturazione della Tabella C.1 (velocità indicative di ventilazione esterna);

-

eliminazione del fattore di sicurezza k e sua cancellazione dall’asse orizzontale del nomogramma di Figura C.1 (il fattore k era stato inizialmente introdotto per fornire un coefficiente di sicurezza aggiuntivo relativo nella determinazione dell’LFL per le sostanze infiammabili, in particolare per le miscele di gas e vapori. Tuttavia in questa edizione della Norma, considerando la derivazione del nomogramma C.1, tale fattore è stato considerato superfluo);

-

aggiornamento e allineamento delle equazioni per il calcolo della ventilazione naturale alla Norma BS 5925:1991 (Code of practice for ventilation principles and designing for natural ventilation);

-

modifica delle ascisse della Figura C.6 per coordinarla alla nuova equazione C.4;

-

eliminazione del fattore di sicurezza k e sua cancellazione dall’asse orizzontale del nomogramma di Figura D.1;

-

imposizione di nuove limitazioni all’uso del nomogramma di Figura D.1;

-

aggiornamento e correzioni dell’Allegato E (esempi di classificazione delle zone pericolose);

-

aggiornamento dell’Allegato G sulle nebbie infiammabili;

-

introduzione di nuove voci nella Tabella K.1 (codici industriali e standard nazionali);

-

introduzione di nuove voci nella bibliografia.

Annotazione: tutti gli allegati della Norma tecnica CEI EN IEC 60079-10-1:2021 sono classificati come “informativi”32.

4.3.1.1 Campo di applicazione

La Norma CEI EN IEC 60079-10-1:2021 trova applicazione nei luoghi in cui vi può essere pericolo di accensione di ATEX causate dalla presenza di gas o vapori infiammabili. Sono tuttavia escluse dall’ambito applicativo le seguenti fattispecie:

-

miniere grisouose;

-

lavorazione e fabbricazione di esplosivi;

-

guasti catastrofici o malfunzionamenti rari che esulano dal concetto di normalità trattato nella presente Norma;

-

locali adibiti ad uso medico;

-

locali domestici;

-

luoghi dove il pericolo può manifestarsi per la presenza di polveri o fibre combustibili, ma i principi della Norma possono essere usati per valutazioni con presenza di miscele ibride (si veda inoltre la Norma CEI EN 60079-10-2).

Tutte le esclusioni elencate erano sostanzialmente presenti anche nell’edizione del 2016 della Norma con una eccezione: nella nuova edizione è stato eliminato il riferimento ad “applicazioni commerciali ed industriali dove viene utilizzato solo gas a bassa pressione […], dove l’installazione soddisfa i requisiti di regole e codici relativi al gas”. Tale specifica applicazione è ora ricompresa nel Capitolo dedicato all’utilizzo di codici industriali e Normative nazionali.

L’art. 5.3.2 della terza edizione, specifica tuttavia che nella maggior parte dei casi la conformità degli impianti ai codici del gas pertinenti determina classificazioni non pericolose o di estensione trascurabile. Le basse pressioni considerabili, nella terza edizione, sono comunemente considerabili quelle inferiori a 2 barg. Tra i codici del gas pertinenti a cui fanno riferimento le Norme (seconda e terza edizione) citiamo la regola tecnica di prevenzione incendi di cui al D.M. 08/11/201933. Gli obiettivi specifici di tale regola tecnica, esplicitati nella medesima all’art. 2, risultano peraltro perfettamente compatibili con lo scopo del Titolo XI, D.Lgs. n. 81/2008:

-

evitare, nel caso di fuoriuscite accidentali di combustibile gassoso, accumuli pericolosi del combustibile medesimo nei luoghi di installazione e nei locali direttamente comunicanti con essi;

-

limitare, in caso di evento incidentale, danni alle persone;

-

limitare, in caso di evento incidentale, danni ai locali vicini a quelli contenenti gli impianti;

-

garantire la possibilità per le squadre di soccorso di operare in condizioni di sicurezza.

Il D.M. 08/11/2019 si applica alla progettazione, realizzazione ed esercizio degli impianti per la produzione di calore civili extradomestici di portata termica complessiva maggiore di 35 kW alimentati da combustibili gassosi (gas manifatturato, gas naturale o GPL) con pressione non maggiore di 0,5 barg, asserviti a:

-

climatizzazione di edifici e ambienti;

-

produzione di acqua calda, acqua surriscaldata e vapore;

-

cottura del pane e di altri prodotti simili (forni) ed altri laboratori artigiani;

-

lavaggio biancheria e sterilizzazione;

-

cottura di alimenti (cucine) e lavaggio stoviglie, anche nell’ambito dell’ospitalità professionale, di comunità e ambiti similari.

-

Si escludono dal campo di applicazione gli impianti:

-

realizzati specificatamente per essere inseriti in cicli di lavorazione industriale;

-

di incenerimento;

-

costituiti da stufe catalitiche;

-

costituiti da apparecchi di tipo A ad eccezione di quelli per il riscaldamento realizzati con diffusori radianti ad incandescenza.

Quindi mettendo a fattor comune le due disposizioni (terza edizione della Norma e Regola tecnica di cui al D.M. 08/11/2019) si conclude che nella maggior dei casi le zone a rischio di esplosione risultano non pericolose o di estensione trascurabile se vengono rispettate le seguenti condizioni:

-

presenza di gas manifatturato, gas naturale o GPL;

-

pressione minore di 0,5 barg;

-

impianti di climatizzazione di edifici e ambienti, produzione di acqua calda, acqua surriscaldata e vapore, cottura del pane e di altri prodotti simili (forni) ed altri laboratori artigiani, lavaggio biancheria e sterilizzazione, cottura di alimenti (cucine) e lavaggio stoviglie, anche nell’ambito dell’ospitalità professionale, di comunità e ambiti similari;

-

piena conformità al D.M. 08/11/2019.

Commento: la sola presenza di gas in bassa pressione non giustifica la conclusione di zona non pericolosa. Devono essere soddisfatte tutte e quattro le condizioni appena citate.

In tema di malfunzionamento raro appaiono particolarmente interessanti le esemplificazioni che includono il guasto di comandi di processo separati ed indipendenti (manuali o automatizzati) da cui potrebbe generarsi una catena di eventi tale da condurre ad un rilascio importante di sostanza infiammabile.

I malfunzionamenti rari potrebbero anche includere circostanze non previste in sede di progetto come una corrosione non attesa dalla quale si origini un’emissione.

Il guasto catastrofico risulta strettamente correlato alla precedente nozione di raro malfunzionamento e, in questo senso, nella nuova Norma viene definito come un evento eccedente i parametri progettuali dell’impianto di processo e del sistema di controllo che causi un rilascio di sostanza infiammabile (per esempio incidenti rilevanti a contenimenti di processo, cedimento catastrofico di flange o tenute connesse ad apparecchi o sistemi di tubazioni).

In generale si può ritenere il guasto catastrofico come conseguenza di un malfunzionamento raro.

Sia il guasto catastrofico così come il malfunzionamento raro possono essere anche correlati all’assenza di adeguate politiche di manutenzione del sistema (cfr. UNI EN 13306:2018 e/o Titolo III, Capo I, D.Lgs. n. 81/2008).

4.3.1.2 I limiti inferiore e superiore di infiammabilità

Rispetto alla prima edizione della Norma appaiono modificati, terminologicamente, sia il LEL sia l’UEL sostituiti dai più consoni limiti inferiore e superiore di infiammabilità (LFL, UFL). Si ha, infatti:

-

Limite Inferiore di Infiammabilità (LFL): concentrazione di gas, vapori o nebbie infiammabili con l’aria al di sotto della quale non si può formare un’ATEX.

-

Limite Superiore di Infiammabilità (UFL): concentrazione di gas, vapori o nebbie infiammabili con l’aria al disopra della quale non si può formare un’ATEX.

Il LEL e l’UEL e l’LFL e l’UFL hanno in genere un utilizzo intercambiabile e vengono adoperati come sinonimi l’uno dell’altro.

Ciò, in realtà, è vero solo in parte e, al netto delle differenze che vedremo successivamente, il campo di infiammabilità (LFL÷UFL) è il range di concentrazione all’interno del quale può verificarsi una propagazione autonoma del regime di fiamma mentre il campo di esplosività (LEL÷UEL), interno al precedente, è da intendersi come l’insieme delle concentrazioni che consentono la combustione dell’intera massa della miscela non combusta.

Si richiama, a questo proposito, la definizione di atmosfera esplosiva così come definita nella Direttiva n. 2014/34/UE:

Atmosfera esplosiva: una miscela contenente aria, a condizioni atmosferiche, sostanze infiammabili allo stato di gas, vapori, nebbie o polveri nella quale, dopo l’innesco, la combustione si propaga all’intera miscela non bruciata.

La modifica, mantenuta nella terza edizione della Norma, è stata probabilmente introdotta per specificare che l’esplosione di un’ATEX non dipende solo da uno specifico rapporto di miscela ma da numerosi altri parametri tra i quali la congestione planovolumetrica nella quale il rilascio ha avuto luogo, il confinamento piano-parallelo, l’energia di innesco della sorgente di accensione (eventualmente rapportata alla minima energia di accensione della sostanza), l’entità complessiva del rilascio, la collocazione (rispetto alla nube) della sorgente di accensione ecc.

In genere l’LFL è compreso nell’intervallo 1÷5% mentre l’UFL può variare molto arrivando, in alcuni casi, a valori superiori al 50% quando non prossimi al 100% in volume (come nei casi di: idrogeno, acetilene, ossido di carbonio, vinil acetilene, n-propil nitrato, isopropil nitrato, ossido di etilene34, idrazina, solfuro di carbonio, acetaldeide).

In generale, a seconda delle vicissitudini di emissione, un’ATEX innescata può determinare uno o più dei seguenti scenari d’incidente (cfr. Capitolo 8 e Allegato D del presente volume):

-

Flash fire;

-

esplosione di vapori non confinata (UVCE);

-

esplosione di vapori confinata (VCE);

-

Jet fire;

-

Pool fire;

-

Fireball.

Gli effetti fisici degli scenari incidentali descritti sono riassumibili nei seguenti:

-

fiamme e gas caldi;

-

irraggiamento termico;

-

onde di pressione;

-

proiezione di frammenti o oggetti;

-

rilasci di sostanze pericolose.

La transizione tra un Flash fire ed una VCE si verifica a causa di rilevanti accelerazioni del fronte di fiamma. Tali accelerazioni sono possibili in presenza di:

-

congestione dovuta a ostacoli esterni come, per esempio, piperack, tettoie e strutture di protezione dagli agenti atmosferici, serbatoi, colonne di distillazione o, comunque, strutture di processo a più livelli;

-

rilasci jet ad alta quantità di moto con creazione di elevata turbolenza;

-

combinazioni di emissioni ad alta quantità di moto e congestione.

In genere nelle esplosioni industriali il volume iniziale dell’ATEX si espanderà per almeno 8 volte (parametro equivalente al rapporto tra la temperatura di fiamma e la temperatura ambiente, entrambe espresse in gradi K). Tale entità di espansione corrisponde ad un raddoppio del raggio nel caso di nubi sferiche e ad un raddoppio dell’altezza nel caso di nubi emisferiche. A questo proposito dovrà pertanto essere posta particolare attenzione al termine confinamento dato che:

-

non tutte le esplosioni che avvengono in un ambiente chiuso sono confinate;

-

non tutte le esplosioni che avvengono all’aperto sono non confinate.

La Regola Tecnica Verticale n. 2 (RTV.2) del Testo Unico di Prevenzione Incendi specifica, inoltre, che:

-

nei casi in cui l’esplosione potrebbe essere seguita da un incendio, è necessario valutare quest’ultimo scenario tenendo conto dell’indisponibilità di quanto danneggiato dall’esplosione;

-

nei casi in cui a seguito di un incendio possa verificarsi un’esplosione, si deve valutare quest’ultimo scenario tenendo conto dell’indisponibilità di quanto danneggiato dall’incendio.

In conclusione, come bene si comprende, l’esplosione è un fenomeno complesso che non può essere ricondotto alla sola presenza di una miscela ATEX con concentrazione interna al campo di infiammabilità.

4.3.1.3 Manutenzione

Il nuovo standard di classificazione specifica, ove già non fosse sufficientemente chiaro, che nell’ambito della classificazione delle zone è necessario tenere in debita considerazione le operazioni di manutenzione ordinaria agli impianti.

Manutenzione (art. 2.1, UNI EN 13306:2018): combinazione di tutte le azioni tecniche, amministrative e gestionali, durante il ciclo di vita di un’entità, destinate a mantenerla o riportarla in uno stato in cui possa eseguire la funzione richiesta.

L’assenza di manutenzione può rendere nel tempo inefficaci anche plurime barriere indipendenti atte ad evitare l’emissione e, come taluni accadimenti incidentali del passato dimostrano, può essere posta alla radice di incidenti catastrofici. In aggiunta a questo l’assenza o la mancanza di adeguatezza della manutenzione effettuata può mutare il grado della sorgente di emissione e, in conseguenza di questo, la relativa classificazione della zona a rischio di esplosione. Ricordiamo, a questo riguardo, che una sorgente di emissione di secondo grado è tale se:

non si prevede si verifichi durante il normale funzionamento e, se essa ha luogo, è probabile accada solo poco frequentemente e per brevi periodi.

In relazione a ciò, appare chiaro che l’assenza di manutenzione preventiva potrebbe non consentire di intercettare in “breve periodo” un’emissione. A tale proposito la Norma specifica che questo aggravio di rischio, in termini di classificazione ATEX, non dovrebbe essere un alibi per giustificare l’assenza di manutenzione dell’asset.

In conclusione, la classificazione delle zone a rischio di esplosione deve presupporre l’implementazione di un ragionevole piano di manutenzione preventiva e correttiva proporzionato al rischio dell’impianto valutato. A titolo indicativo, le frequenze e le modalità di controllo delle sorgenti di emissione derivanti da gas naturale sono rinvenibili in IGEM/SR/25 Ed 2 mentre, più in generale, si può fare riferimento all’integrità meccanica (Mechanical Integrity) proposta dal CCPS, alla manutenzione orientata all’affidabilità (RCM, Reliability Centered Maintenance) contestualizzata in ambito industriale oppure alle ispezioni basate sul rischio (RBI, Risk-Based inspection) di cui agli standard UNI EN 16991:2018, API RP 580:2016 e API RP 581:2016. In questo senso si può fare esplicito riferimento al programma LDAR (Leak Detection And Repair) dell’ISPRA.

4.3.1.4 Sistemi di controllo e sicurezza funzionale

Un aspetto particolarmente innovativo presente nella terza edizione dell’EN IEC 60079-10-1 è legato all’introduzione del concetto di riduzione del rischio ALARP (tanto basso quanto ragionevolmente praticabile, As Low As Reasonably Practicable) in relazione alla probabilità che l’eliminazione dell’ATEX e delle sorgenti di accensione non risulti tecnicamente praticabile.

Tale concetto, diffusamente rinvenibile in ambito anglosassone, appare sostanzialmente assente nel contesto prevenzionistico italiano. Anche laddove la valutazione del rischio è più sviluppata, come per l’applicazione della Direttiva Seveso III, ci si ferma sempre “un po’ prima”, calcolando sia le frequenze dei vari TOP EVENT sia simulando gli effetti prevedibili di rilascio senza combinare, però, i due parametri.

A questo proposito l’articolo 4.3 della Norma CEI EN IEC 60079-10-1:2021 specifica che qualora si utilizzino sistemi specifici di controllo, come l’inertizzazione (flussaggio, purgaggio) nei contenimenti chiusi, l’interno dei volumi di processo possa essere declassificato assegnando una zona pericolosa meno onerosa (es. da zona 0 “nativa” a zona 1 oppure, con particolari attenzioni, zona 2). In tali ambiti, l’affidabilità delle misure di controllo dovrà pertanto essere commisurata alla declassificazione della zona a rischio di esplosione grazie a sistemi di controllo progettati e installati conformemente a standard relativi la sicurezza funzionale (es. IEC 61508, IEC 61511, IEC 62061, IEC 60079-29-3).

Un Sistema Stumentato di Sicurezza (SIS) è composto da almeno tre elementi:

-

sensore: rileva un potenziale pericolo e produce un segnale elettrico che viene inviato ad un solutore logico. Esempi di sensori sono i trasmettitori di pressione, i trasmettitori di livello, i misuratori di temperatura ecc;

-

solutore logico: rileva il segnale elettrico che supera una determinata soglia e invia un segnale agli elementi finali. I solutori logici possono essere computer, controllori elettronici programmabili (PLC) e circuiti relè;

-

elemento finale: svolge la funzione di sicurezza. Esempi di elementi finali sono le valvole di arresto, gli interruttori automatici, i motori, i ventilatori ecc.

I tre sottosistemi devono agire di concerto per individuare la deviazione (cioè la domanda) e portare l’apparecchio sotto controllo (EUC) in uno stato sicuro. In breve, il SIS individua, reagisce e scongiura.

Si riportano di seguito alcuni possibili esempi di sistemi strumentati di sicurezza in ambito ATEX:

-

sistemi di controllo della ventilazione artificiale generale (VAG);

-

sistemi di controllo della ventilazione artificiale locale (VAL);

-

sistemi controllo del flussaggio di gas inerte in impianti di processo operanti con fluidi infiammabili;

-

sistemi di controllo del purgaggio con gas inerte in impianti di processo operanti con fluidi infiammabili;

-

sistemi di controllo di livello alto-alto in serbatoi contenenti fluidi infiammabili;

-

sistemi di controllo di livello alto-alto in silos di contenimento polveri combustibili;

-

ambienti con controllo di esplodibilità dell’atmosfera;

-

ambienti con controllo di temperatura dell’atmosfera;

-

sistemi di controllo delle tenute d’albero in pompe centrifughe dedicate al trasferimento di liquidi infiammabili.

Il dimensionamento del livello di integrità di sicurezza (SIL) delle varie funzioni strumentate di sicurezza (SIF) relative al SIS dovrà partire necessariamente, nella logica ALARP, dall’identificazione dei confini tra “tollerabilità” e “tollerabilità generalizzata” del rischio in ambito ATEX. Tale parametro è calcolabile adottando una definizione di rischio e determinando numericamente i parametri critici in essa contenuti.

Molta cautela, tuttavia, dovrà essere posta nella eventuale declassificazione del contenimento con l’ausilio di sistemi di inertizzazione: in questo ambito ciò che “comanderà” sarà principalmente la “disponibilità intrinseca” del gas inerte. La presenza di una SIF, quindi, se da un lato contribuirà ad aumentare l’affidabilità della catena di alimento del gas, dall’altro sarà sempre necessario confrontarsi con l’effettiva durata dell’ATEX all’interno del volume controllato. L’adozione di catene molto affidabili, infatti, non necessariamente si tradurrà in una riduzione particolarmente sensibile delle durate delle atmosfere esplosive.

Passare da una zona 0, cioè, caratterizzata da probabilità non condizionata di ATEX superiore all’11,4% sul tempo complessivo di processo, a zone non classificate, nelle quali le previsioni di probabilità dovranno necessariamente essere inferiori a probabilità di 10-5 non è cosa semplice. Molta attenzione, quindi.

Ritornando alla trattazione specifica di un SIS, le barriere di protezione, rispetto ad un evento catastrofico derivante dall’innesco di un’ATEX, sono suddivisibili in misure di prevenzione o di mitigazione.

Relativamente alle misure di prevenzione si individua:

-

l’impianto di processo;

-

i sistemi di controllo di processo (BPCS);

-

i sistemi d’allarme;

-

i sistemi strumentati di sicurezza (SIS);

-

la protezione fisica.

Mentre, relativamente alle misure di mitigazione, si specificano:

-

il contenimento fisico;

-

gli abbattitori e le torce;

-

i sistemi fire & gas;

-

le procedure di evacuazione;

-

i piani di emergenza per la popolazione.

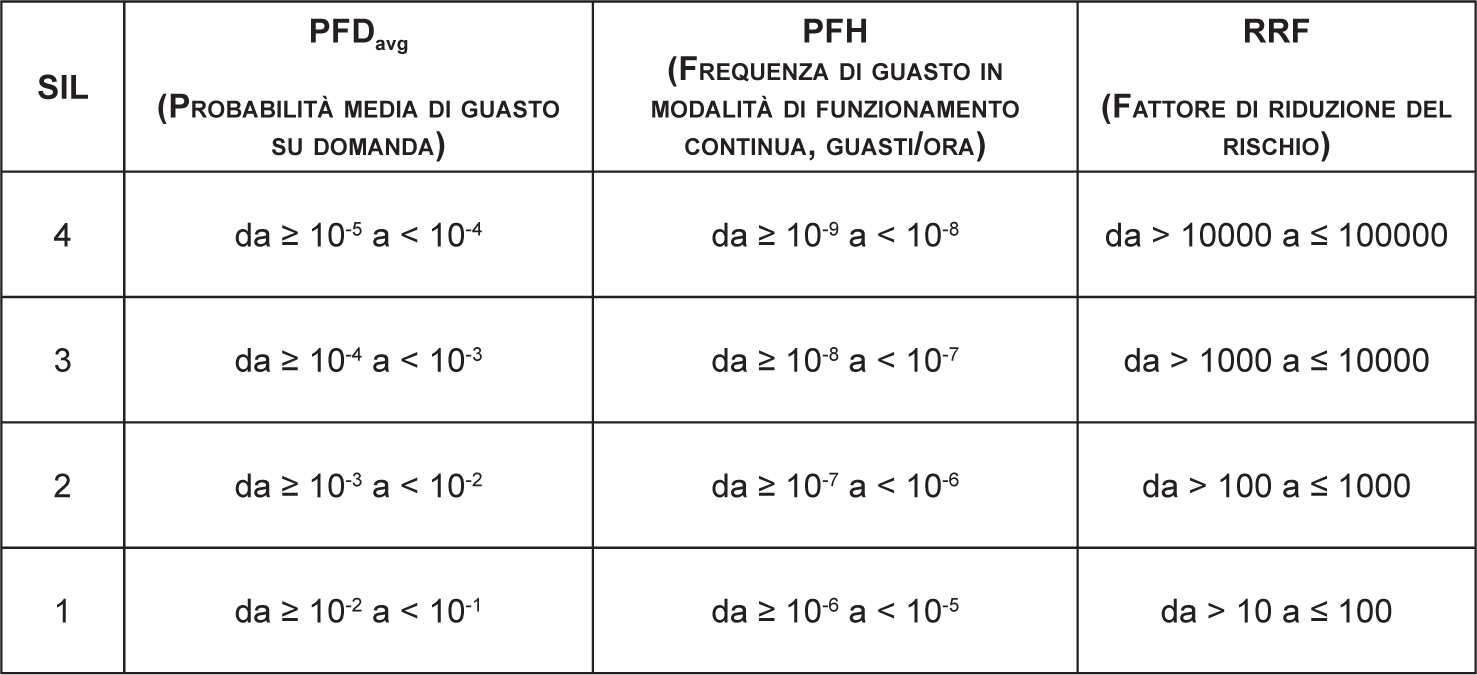

Il SIL di ogni SIF è suddivisibile su quattro livelli di prestazione; maggiore sarà il SIL maggiore sarà il fattore di riduzione del rischio (RFF) secondo quanto specificato in Tabella 4.2 nella quale si correlano tali parametri con il funzionamento su domanda oppure continuo del sistema.

Tabella 4.2 – Relazione tra SIL, PFDavg, PFH, RRF

In presenza di luoghi di lavoro chiusi con basso grado di diluizione e/o con un livello di concentrazione di infiammabili superiore all’LFL/4 sarà presente una classificazione di campo lontano con aggravio di rischio rispetto al grado della sorgente di emissione. Da una sorgente di secondo grado, cioè, si potrà originare una zona di tipo 1 e da una sorgente di primo grado deriverà una zona 0. In tali circostanze l’adozione di un sistema di controllo dell’esplodibilità, progettato ed installato a Norma CEI EN 60079-29-2:2016, giustificherà l’utilizzo di apparecchiature con un livello di protezione EPL inferiore a quello richiesto.

4.3.1.5 Le zone Non Estese (NE)

La terza edizione della Norma fornisce nuovi criteri per la definizione di una zona NE, integrativi della basilare accoppiata tra “ALTA” diluzione dei gas infiammabili e “BUONA” disponibilità della ventilazione. Tali criteri sono i seguenti (cfr. art. 4.4.2, CEI EN IEC 60079-10-1:2021):

-

l’accensione dell’ATEX non causa danni da sovrappressione o da proietti;

-

l’accensione dell’ATEX non genera calore sufficiente a causare danni o incendi i materiali circostanti;

-

per gas distribuito a pressioni superiori 10 barg deve essere presa in considerazione una specifica valutazione del rischio;

-

una zona NE non deve essere adottata in presenza di gas distribuito a pressioni superiori a 20 barg a meno che una specifica e dettagliata valutazione del rischio non possa documentare il contrario.

Tali aspetti, essendo completamente nuovi nell’ambito della classificazione delle zone, appaiono meritevoli dei necessari approfondimenti nelle sedi competenti.

In ogni caso, esistono da decenni criteri per la valutazione quantitativa dei danni da esplosione sia per impianti RIR sia nell’ambito della valutazione di rischio in conformità alla direttiva sociale 1999/92/CE (cfr. art. 290, comma 1, lett. d, D.Lgs. n. 81/2008).

Il riferimento è alla metodologia del TNT equivalente o del TNO Multienergy, limitandoci a citare gli strumenti più diffusi (si rimanda al Capitolo 8 per i dettagli).

4.3.1.6 Le competenze professionali

Un paragrafo particolarmente importante del nuovo testo normativo è relativo alle competenze richieste al personale che esegue la classificazione delle zone a rischio di esplosione.

Il classificatore deve possedere le seguenti competenze specifiche:

-

conoscere la natura delle sostanze infiammabili;

-

conoscere gli aspetti connessi alla ventilazione e alla dispersione dei gas;

-

avere familiarità con gli aspetti di processo relativi agli impianti esaminati.

Ove necessario, il personale dovrebbe regolarmente aderire a percorsi di formazione continua.

La competenza può essere dimostrata in conformità con un quadro di formazione e valutazione pertinente a regolamenti oppure norme nazionali o requisiti degli utenti. Gli elementi di competenza sono coperti in diversi schemi di certificazione del personale (IECEx, IsmATEX, ecc.)

In ogni caso, in assenza di specifici dettagli normativi cogenti, la verifica del livello di competenza professionale è demandata al committente (datore di lavoro) sulla base delle referenze e dell’expertise maturata dal professionista incaricato.

4.3.2 Classificazione ATEX: gas e vapori infiammabili

La classificazione delle zone a rischio di esplosione è l’operazione che, escludendo scenari di incidente catastrofico, valuta la probabilità e la durata della presenza di un’atmosfera esplosiva in una data planivolumetria chiusa oppure in uno spazio aperto con l’obiettivo di indirizzare alla corretta scelta, installazione e funzionamento di apparecchi da impiegarsi con sicurezza in questi ambienti.

La Norma CEI EN IEC 60079-10-1:2021 prevede essenzialmente tre (riassumibili in due) metodi di classificazione:

-

metodologia semplificata e/o utilizzo di codici industriali e norme nazionali;

-

metodologia con sorgenti di emissione.

Nell’ambito della classificazione delle zone a rischio di esplosione potranno essere considerate le implicazioni della presenza di sistemi di controllo, progettati ed installati in conformità a norme inerenti alla sicurezza funzionale, e finalizzati alla riduzione della probabilità e/o della durata della presenza di ATEX. La Norma consiglia, inoltre, di tenere in debita considerazione l’esperienza precedente nella classificazione di impianti analoghi35.

Pur essendo prevista la possibilità di una combinazione delle metodologie in corrispondenza delle varie fasi di sviluppo di un progetto (es. metodologia semplificata nella fase di ideazione o di una modifica di un processo, metodologia per sorgenti di emissione in impianti esistenti nei quali sono bene identificate le sostanze e i parametri di emissione in gioco), si sconsiglia un approccio “cherry picking” che preveda la selezione di esempi tratti da standard differenti utilizzati nello stesso ambito (anche) con il fine di rendere meno gravosa la classificazione delle zone a rischio di esplosione.

4.3.2.1 Metodologia semplificata e/o utilizzo di codici industriali e norme nazionali

La previsione di utilizzare metodi semplificati di classificazione non era prevista nella prima edizione della Norma.

La CEI EN IEC 60079-10-1:2021 ora ammette la possibilità di ricorrere a metodologie in cui il tipo di zona e l’estensione della medesima sono individuati utilizzando diagrammi tipici presenti in molte fonti autorevoli di normazione tra le quali vogliamo citare:

-

EI 15:2015;

-

API RP 505:2018;

-

NFPA 497:2017.

Esiste, peraltro, la possibilità di ricorrere a standard tecnici presenti negli allegati delle norme di tipo C di specifici apparecchi/impianti (cfr. Direttiva 2006/42/CE). Il riferimento è, per esempio, alle seguenti Normative tecniche:

-

Cabine di verniciatura per materiali di rivestimento organici: UNI EN 16985:2019 (Allegato B, solvente e polvere).

-

Batterie stazionarie: CEI EN IEC 62485-2:2018.

-

Miscelatori di vernici: UNI EN 12757-1:2010 (Allegato B).

-

Essiccatoi e forni nei quali si sviluppano sostanze infiammabili: UNI EN 1539:2015.

Inoltre, un ampio elenco di standard nazionali cui attingere è presente nell’Allegato (informativo) K della CEI EN IEC 60079-10-1:2021 che non cita la ex Guida CEI 31-35:2012, comunque abrogata, interpretativa della Norma, anch’essa abrogata CEI EN 60079-10-1:2010.

È possibile, tuttavia, che la metodologia semplificata di cui si è detto possa non trovare applicazione nei casi in cui:

-

La quantità di rilascio di infiammabile risulti troppo bassa o troppo alta rispetto ai limiti previsti nello standard semplificato.

-

Il progetto della particolare tipologia di impianto non sia conforme a tutti i requisiti specificati nello standard nazionale o nel codice industriale.

-

Siano utilizzati metodi per ridurre l’estensione della zona a rischio di esplosione o la probabilità di rilascio attraverso l’utilizzo di ventilazione, inertizzazione, ecc. In generale le metodologie semplificate sono consigliabili, come già accennato, nelle fasi iniziali di progettazione dell’impianto oppure in occasione di modifiche significative su asset esistenti (soprattutto nei casi in cui il quadro complessivo delle sostanze presenti in ciclo non sia ancora definitivo) e/o quanto i parametri operativi non siano ancora noti in modo ragionevolmente preciso e/o (ancora) quando i sistemi di controllo e di ventilazione siano solo abbozzati.

4.3.2.2 Metodologia con sorgenti di emissione

La classificazione delle zone a rischio di esplosione prevista dalla Norma CEI EN IEC 60079-10-1:2021 è sintetizzabile nei seguenti punti:

-

Catalogare le caratteristiche ATEX dei liquidi e dei gas infiammabili presenti nel processo analizzato.

-

Individuare presenza e affidabilità dei sistemi di prevenzione dell’ATEX (inertizzazione, controllo di esplodibilità, ventilazione artificiale locale, ecc.).

-

Identificare le sorgenti di emissione.

-

Escludere le sorgenti di emissione escludibili.

-

Associare ad ogni sorgente di emissione residua il/i relativo/i grado/i di emissione.

-

Calcolare la portata di emissione di ogni sorgente di emissione.

-

Caratterizzare il livello di ventilazione presente negli ambienti oggetto di valutazione.

-

Associare la/le zona/e classificata/e (o NE) ad ogni sorgente di emissione.

-

Calcolare le dispersioni e le conseguenti estensioni delle zone a rischio di esplosione.

-

Tracciare le zone specifiche tavole grafiche di classificazione (piante e prospetti).

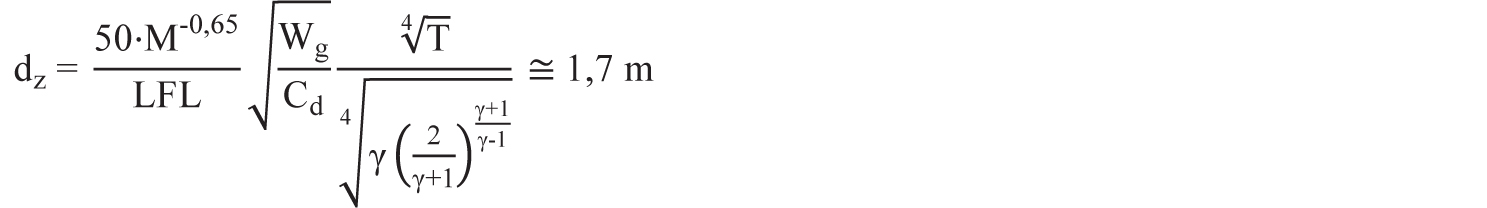

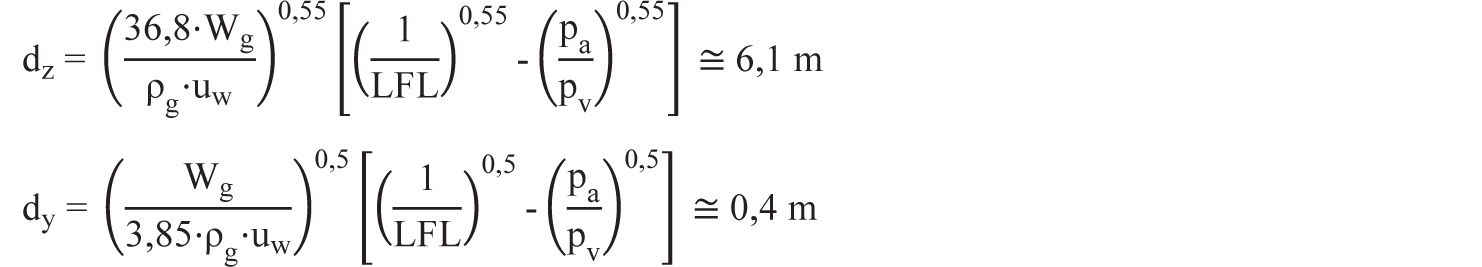

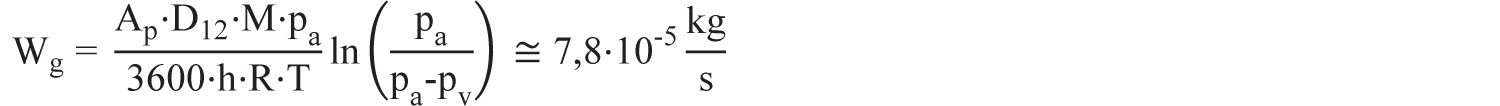

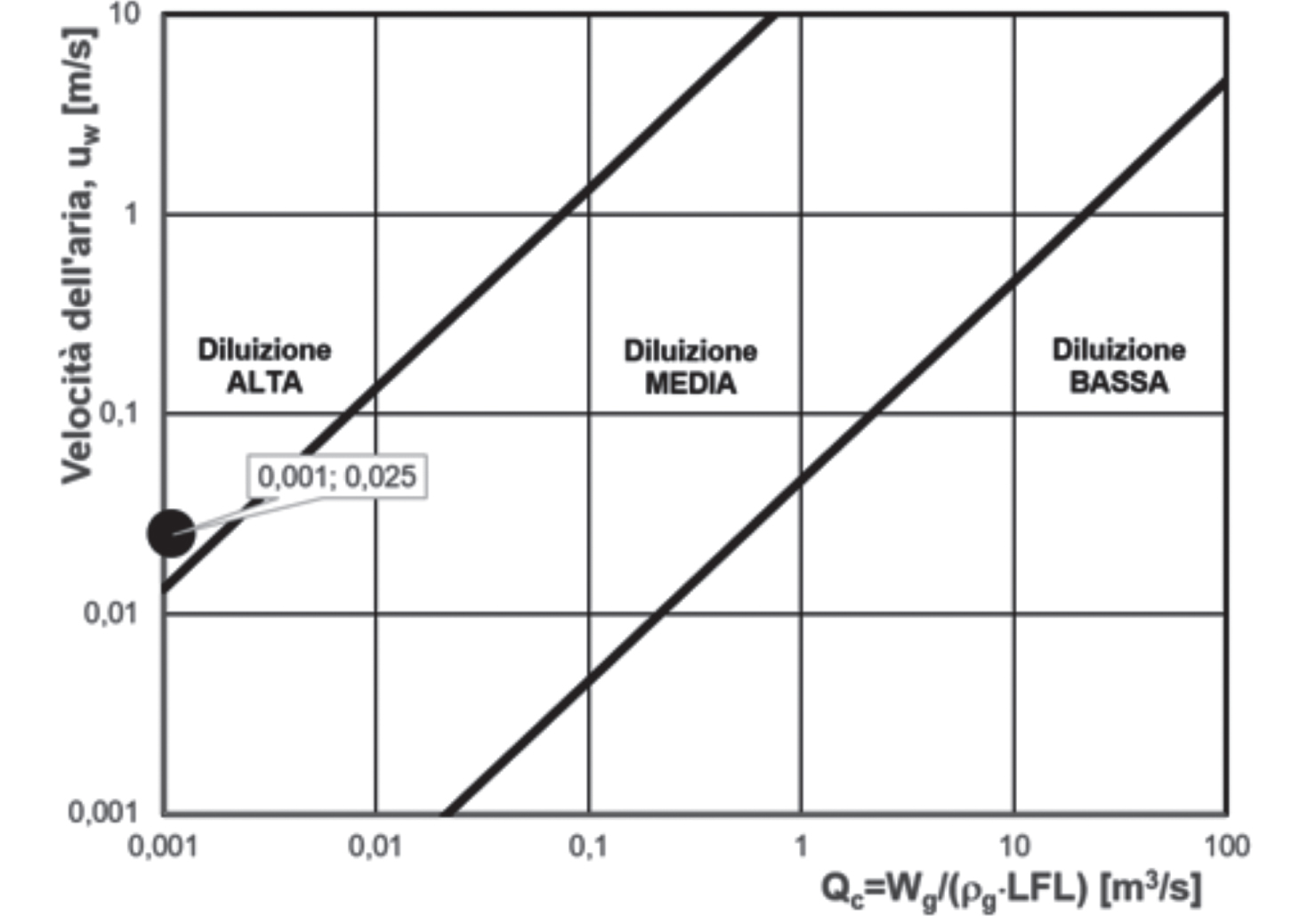

Le formule per le determinazioni numeriche di rilascio sono riepilogate nell’Allegato B alla CEI EN IEC 60079-10-1:2021 mentre per le caratteristiche di ventilazione si farà riferimento all’Allegato C della Norma. Più complesso è il caso della determinazione delle distanze di dispersione, come vedremo nella parte applicativa di questo Capitolo, viste le numerose esclusioni previste in Allegato D, CEI EN IEC 60079-10-1:2021.

Altresì, rispetto alla procedura prevista dalla ex Guida CEI 31-35:2012 esisteranno novità sia nel calcolo delle caratteristiche del campo vicino che per la verifica delle condizioni di sicurezza del campo lontano (nel caso, quest’ultimo, di luoghi chiusi). In particolare, nello studio del campo lontano, la condizione di sicurezza viene stimata dall’edizione 2021 adottando un coefficiente di sicurezza pari a 4 sul LFL:

“[…] se la concentrazione di fondo (campo lontano, ndr) supera il 25% dell’LFL, il grado di diluizione deve essere generalmente considerato basso”.

“[…] Il grado di diluizione deve essere considerato basso se la concentrazione di fondo supera il 25% del LFL o se indicato da una valutazione basata sulla figura C.1”.

Il parametro a cui viene associata la definizione di concentrazione critica (Xcrit) risulta indipendente dal grado della sorgente. Perché la condizione di campo lontano sia da escludere è necessario che:

dove:

| Xb | è la concentrazione di campo lontano [vol/vol] |

| f | è l’inefficienza della ventilazione [adimensionale]36 |

| Qg | è la portata volumetrica di infiammabile proveniente dalla sorgente di emissione [m3/s] |

| Q2 | è la portata volumetrica della miscela aria/gas in uscita dall’ambiente [m3/s] |

| LFL | è il limite inferiore di infiammabilità della sostanza di riferimento [vol/vol] |

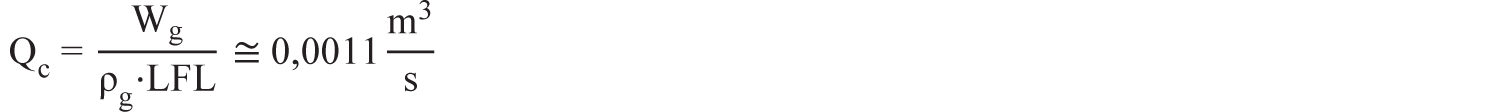

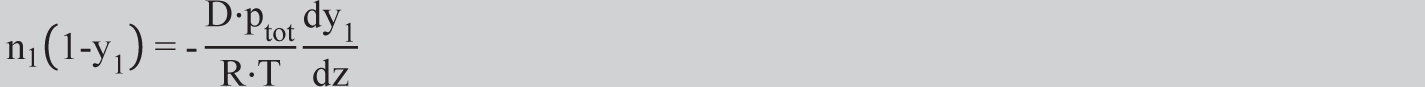

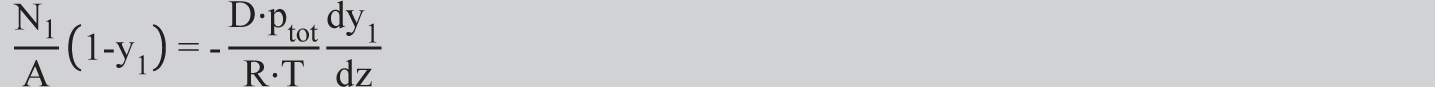

4.3.2.2.1 Il rilascio/emissione

Forse uno tra i problemi più comuni per chi si occupa di classificazione delle zone a rischio di esplosione è la difficoltà nella comprensione delle differenze che intercorrono tra il fenomeno fisico del rilascio/emissione di una sostanza infiammabile rispetto alla sua dispersione.

In generale rilascio/emissione e dispersione sono collegate tra loro da una relazione di causalità e consequenzialità. La dispersione in atmosfera è quindi l’effetto del rilascio/ emissione di sostanze infiammabili.

Il rilascio e la sua relativa portata in massa, dipendono da una serie di fattori tra i quali si elencano i seguenti:

-

natura e tipo di rilascio;

-

velocità di rilascio;

-

concentrazione;

-

volatilità del liquido infiammabile;

-

temperatura del liquido infiammabile.

Gli scenari di rilascio che vengono inclusi nell’ambito applicativo del nuovo standard CEI EN IEC 60079-10-1:2021 dipendono dallo stato fisico della sostanza infiammabile e possono essere riassunti nei seguenti37:

-

rilascio di liquidi (cfr. B.7.2.2, CEI EN IEC 60079-10-1:2021);

-

rilascio di gas con velocità subsoniche a flusso non soffocato (cfr. B.7.2.3.2, CEI EN IEC 60079-10-1:2021);

-

rilascio di gas con velocità soniche a flusso soffocato (cfr. B.7.2.3.3, CEI EN IEC 60079-10-1:2021);

-

rilascio da pozze in fase di evaporazione (cfr. B.7.3, CEI EN IEC 60079-10-1:2021);

-

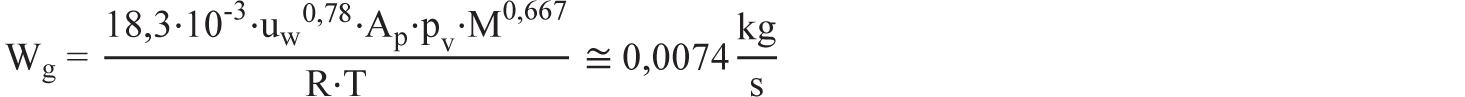

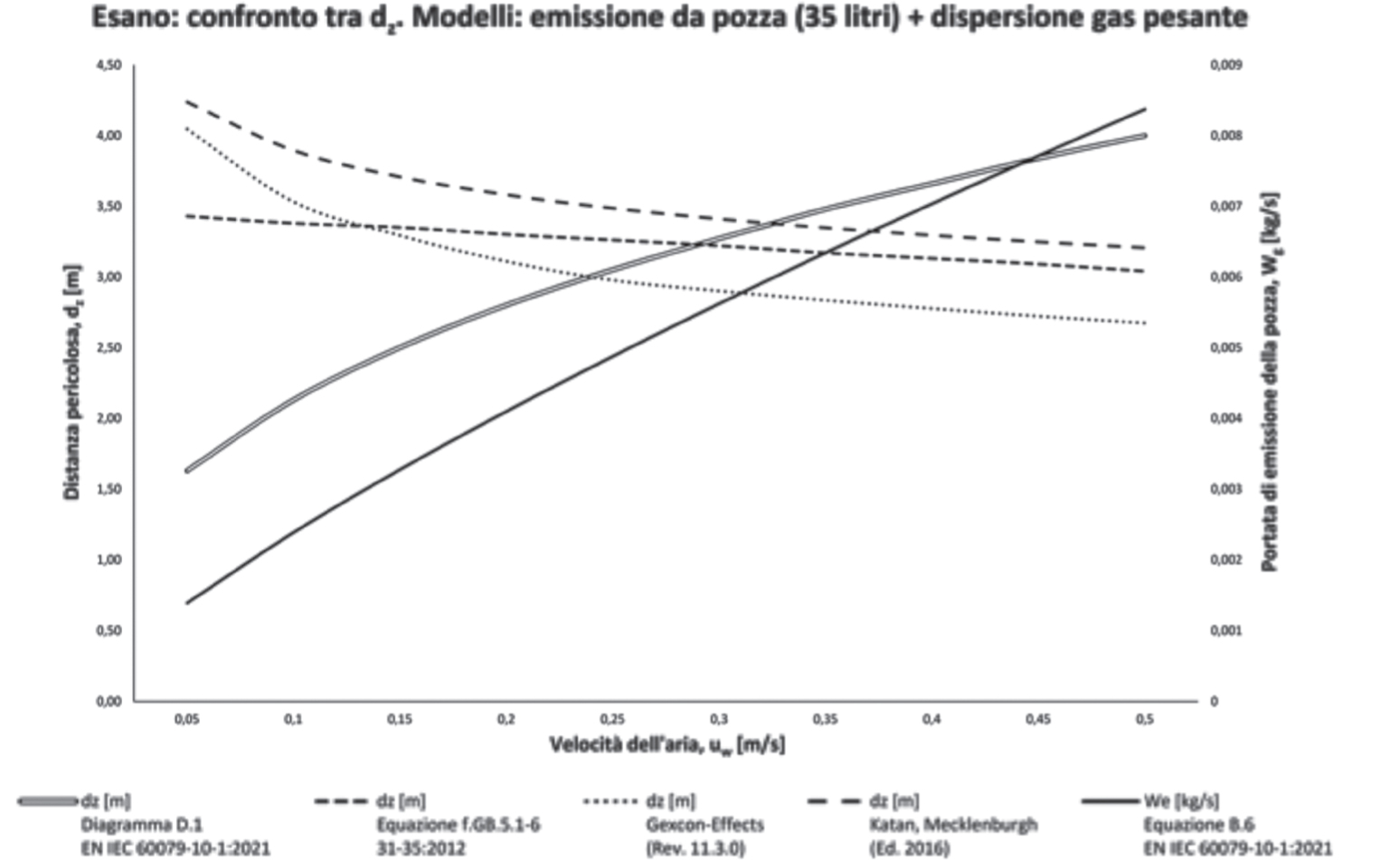

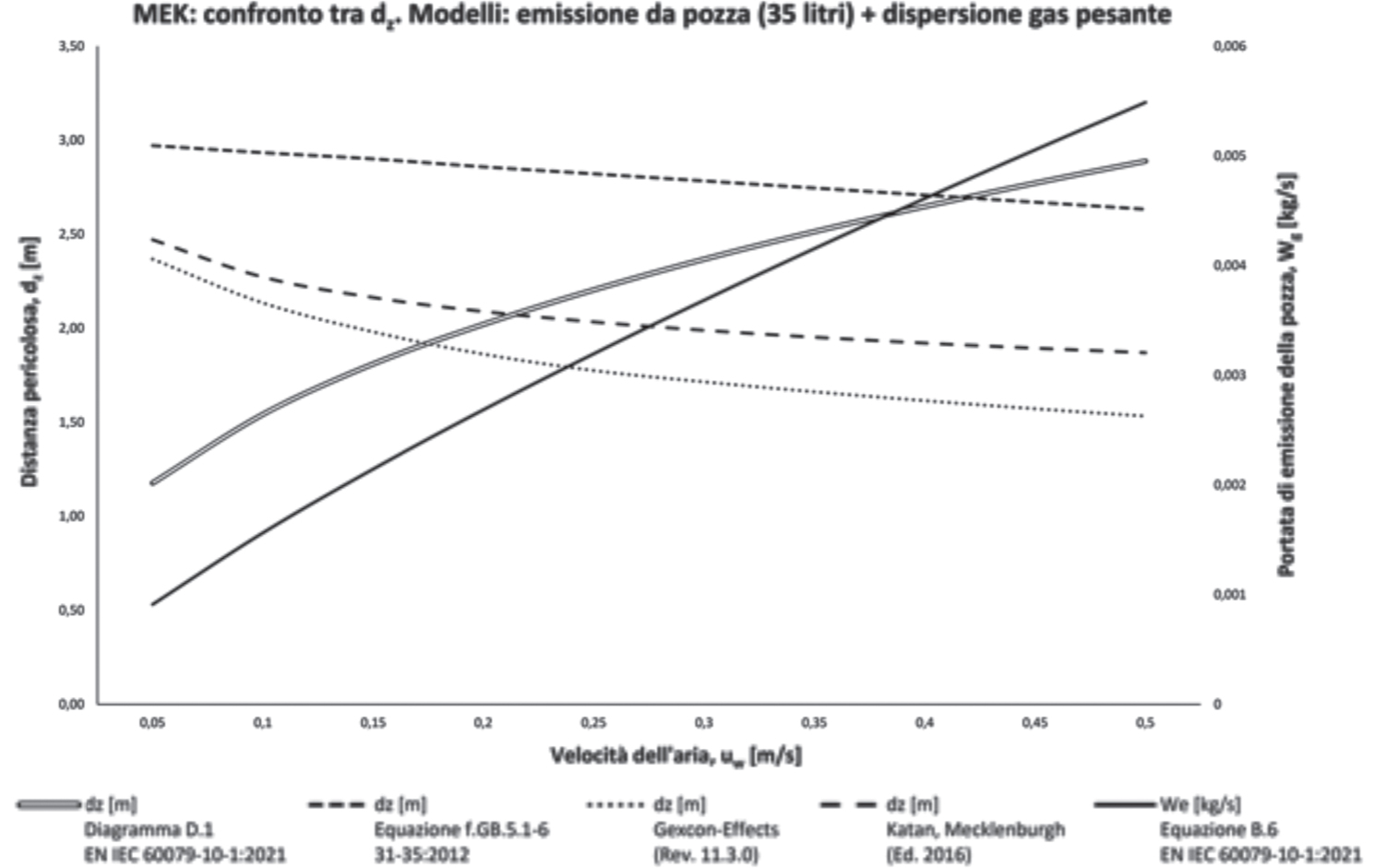

rilascio attraverso aperture in edifici (cfr. B.8, CEI EN IEC 60079-10-1:2021). Tali scenari dipendono dallo stato fisico, dalla temperatura e dalla pressione della sostanza infiammabile e, come si può constatare, le situazioni prese in considerazione dalla terza edizione dello standard ricalcano quanto già approfondito nella precedente edizione. Si annoti che con la CEI EN IEC 60079-10-1:2021 l’equazione di emissione da pozza è stata aggiornata rispetto alla seconda edizione: tale modifica prevede un aumento di circa tre volte del tasso di emissione di vapori infiammabili.

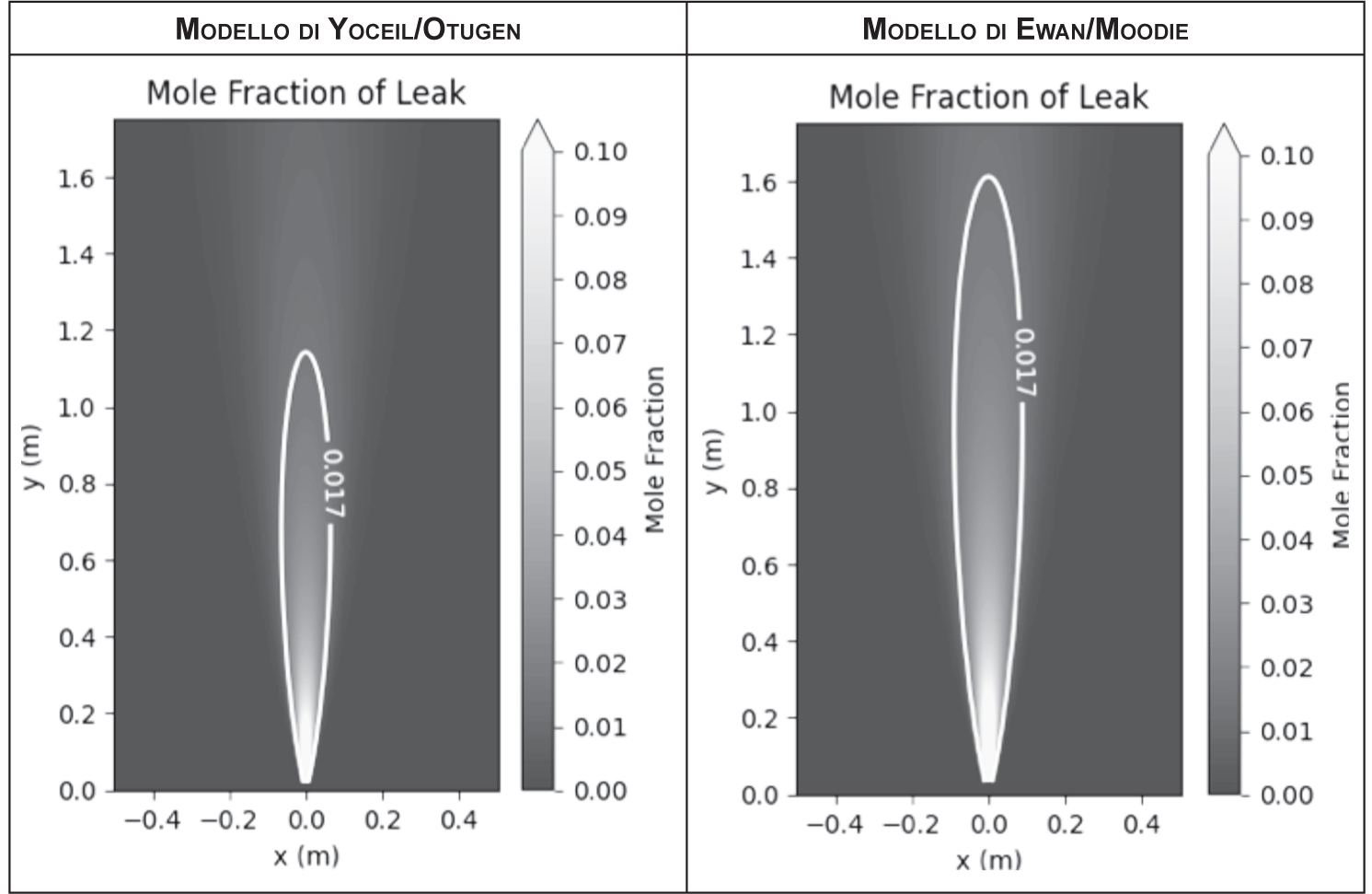

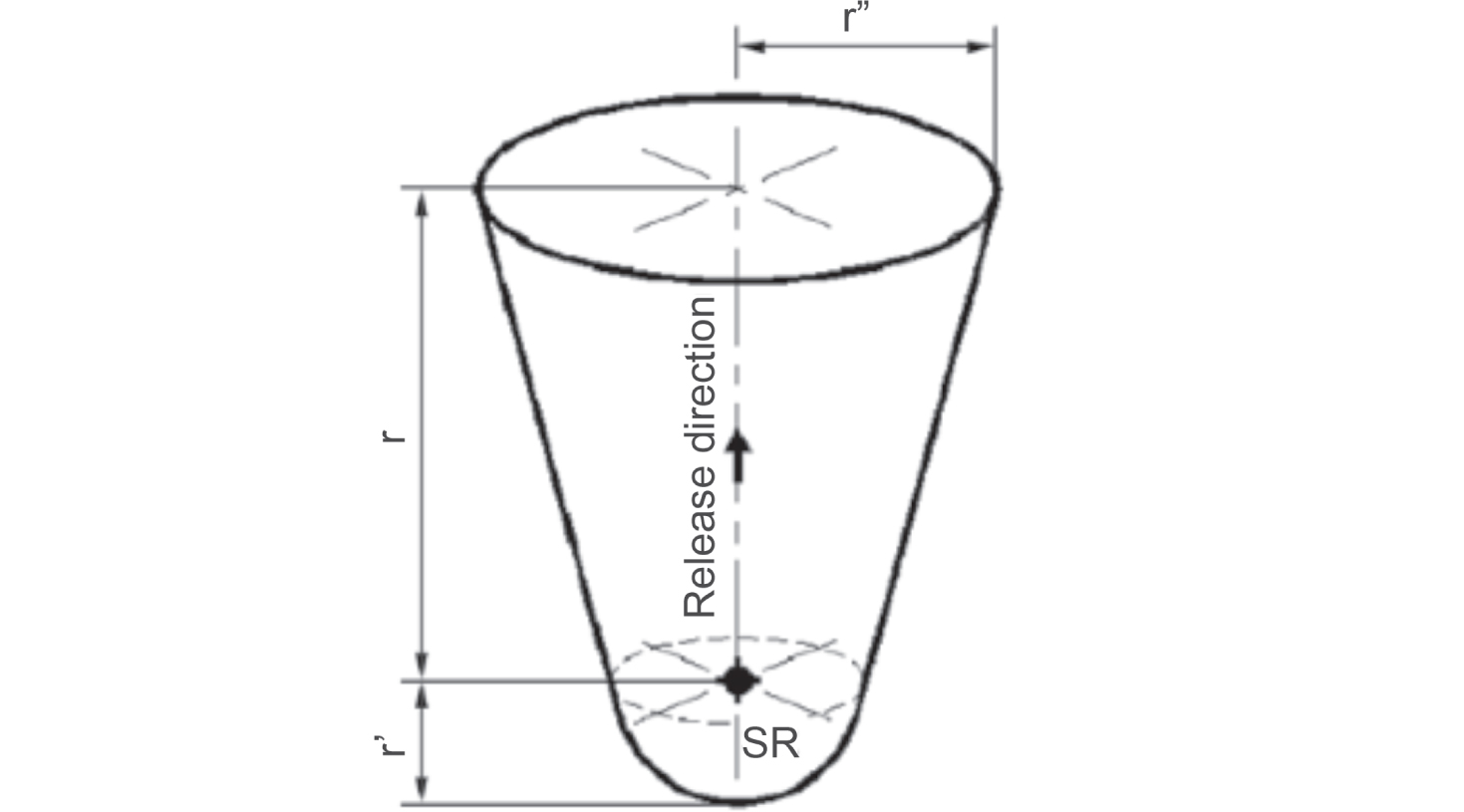

4.3.2.2.2 La dispersione

Una volta che l’infiammabile è emesso in atmosfera questo tenderà, nel campo vicino, a formare gradienti di concentrazione decrescenti che tenderanno a raggiungere la concentrazione di campo lontano (nel caso di luoghi chiusi) o dell’ambiente aperto. La dispersione, quindi, dipenderà da tutta una serie di fattori tra i quali si ricordano i seguenti:

-

tipologia di fluido (liquido, vapore, gas, nebbia, spray);

-

collocazione della sorgente di emissione (ambiente chiuso, ambiente aperto);

-

altezza della sorgente di emissione (sottosuolo, al livello del suolo, in altezza);

-

spinta di galleggiamento (neutra, positiva, negativa);

-

quantità di moto dell’emissione (ridotta, elevata).

Tali criteri sono sostanzialmente riepilogati, all’interno della Norma, negli Allegati C (ventilazione) e D (determinazione delle zone pericolose).

Per quanto attiene la ventilazione la CEI EN IEC 60079-10-1:2021 fornisce una metodologia derivata sia dalla Norma BS 5925:199138 (peraltro già sostanzialmente presente anche nell’Allegato GC3, ex Guida CEI 31-35:2012) sia dall’Harris39.

Tali metodi di calcolo, che appaiono certamente affidabili per edifici di semplice costruzione e di volumetria ridotta40, possono via via divenire meno rappresentativi del fenomeno indagato nel caso di ambienti complessi e/o molto ampi (es. capannoni industriali, aree fortemente congestionate, ecc.).

In queste ultime situazioni si può fare anche ricorso a simulazioni CFD, così come consigliato dalla Norma di classificazione, a rilievi sperimentali che coinvolgono l’utilizzo di gas traccia oppure a metodologie specifiche quali quelle proposte dal CIBSE (Ivings et al. 2014)41. In ogni caso i riferimenti utilizzati devono essere validati.

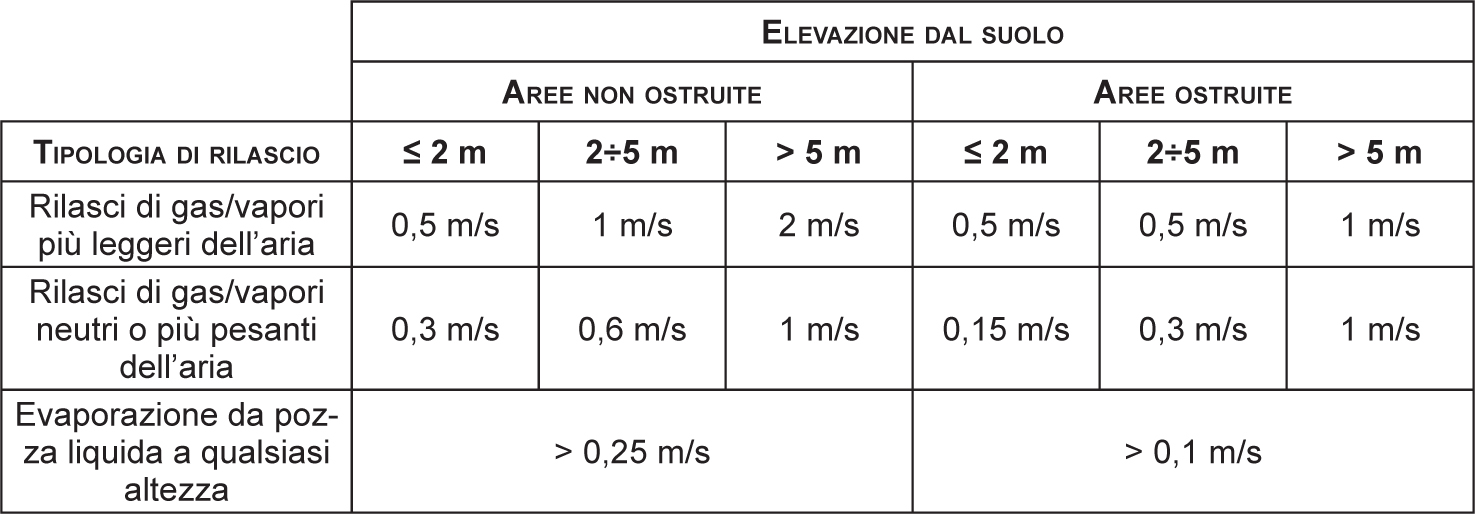

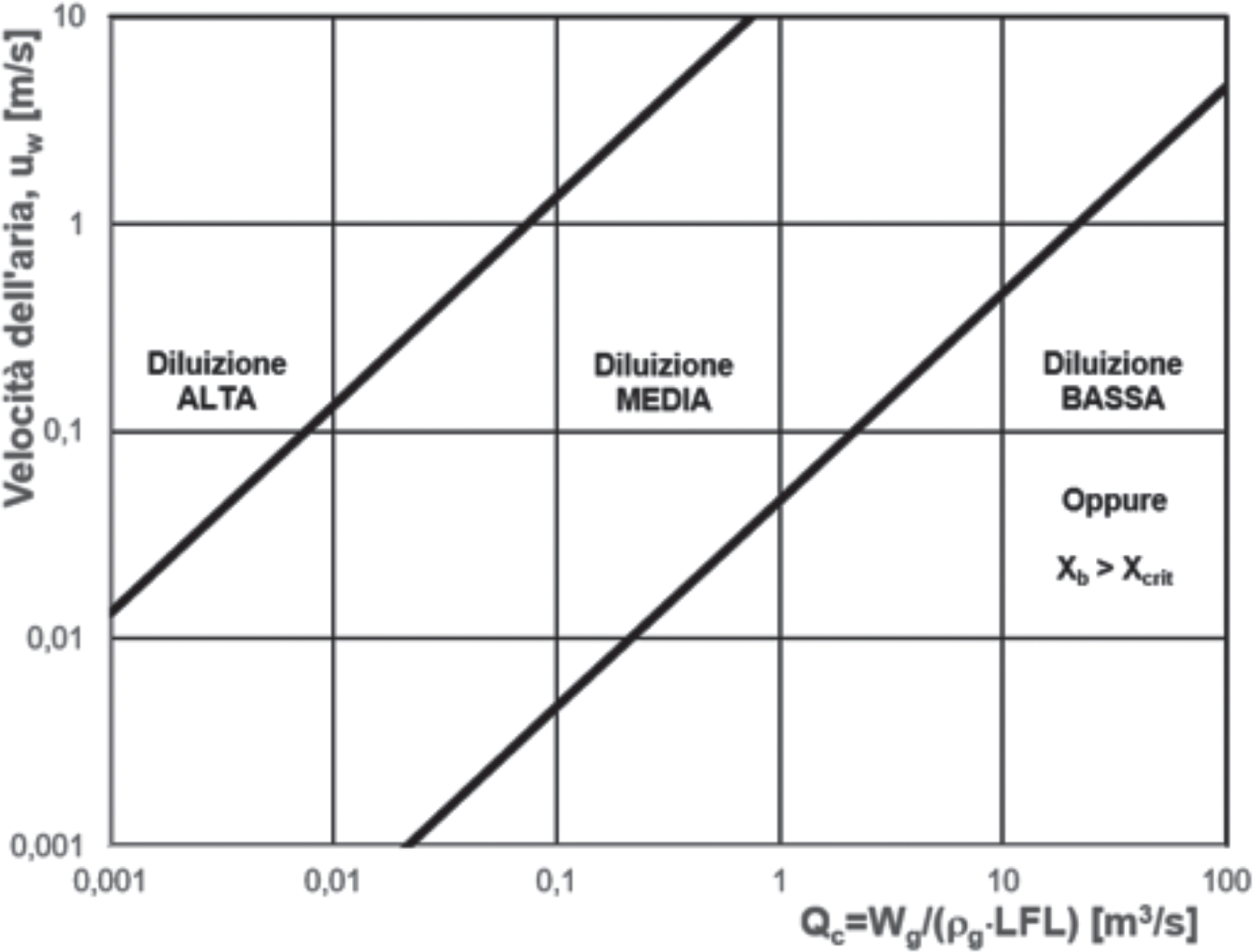

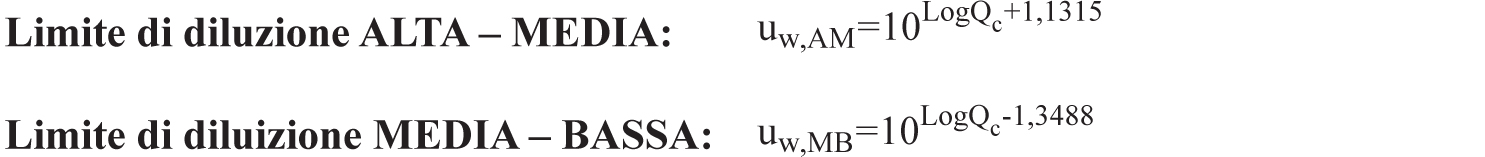

Per quanto attiene alle velocità dell’aria necessarie per la stima della diluizione delle dispersioni, l’Allegato C della Norma suggerisce i valori da assumersi in ambiente esterno in relazione a:

-

elevazione della sorgente di emissione (inferiore a 2 m, compresa tra 2 m e 5 m, superiore a 5 m);

-

densità del gas/vapore (più leggero dell’aria, più pesante dell’aria, evaporazione da superficie di liquido);

-

zone ostruite o non ostruite;

I valori della velocità dell’aria esterna risultano in ogni caso compresi tra 0,15 m/s e 2 m/s, come risulta evidente dalla Tabella 4.3.

Tabella 4.3 – Velocità indicative dell’aria esterna, uw

Fonte: IEC, 2021

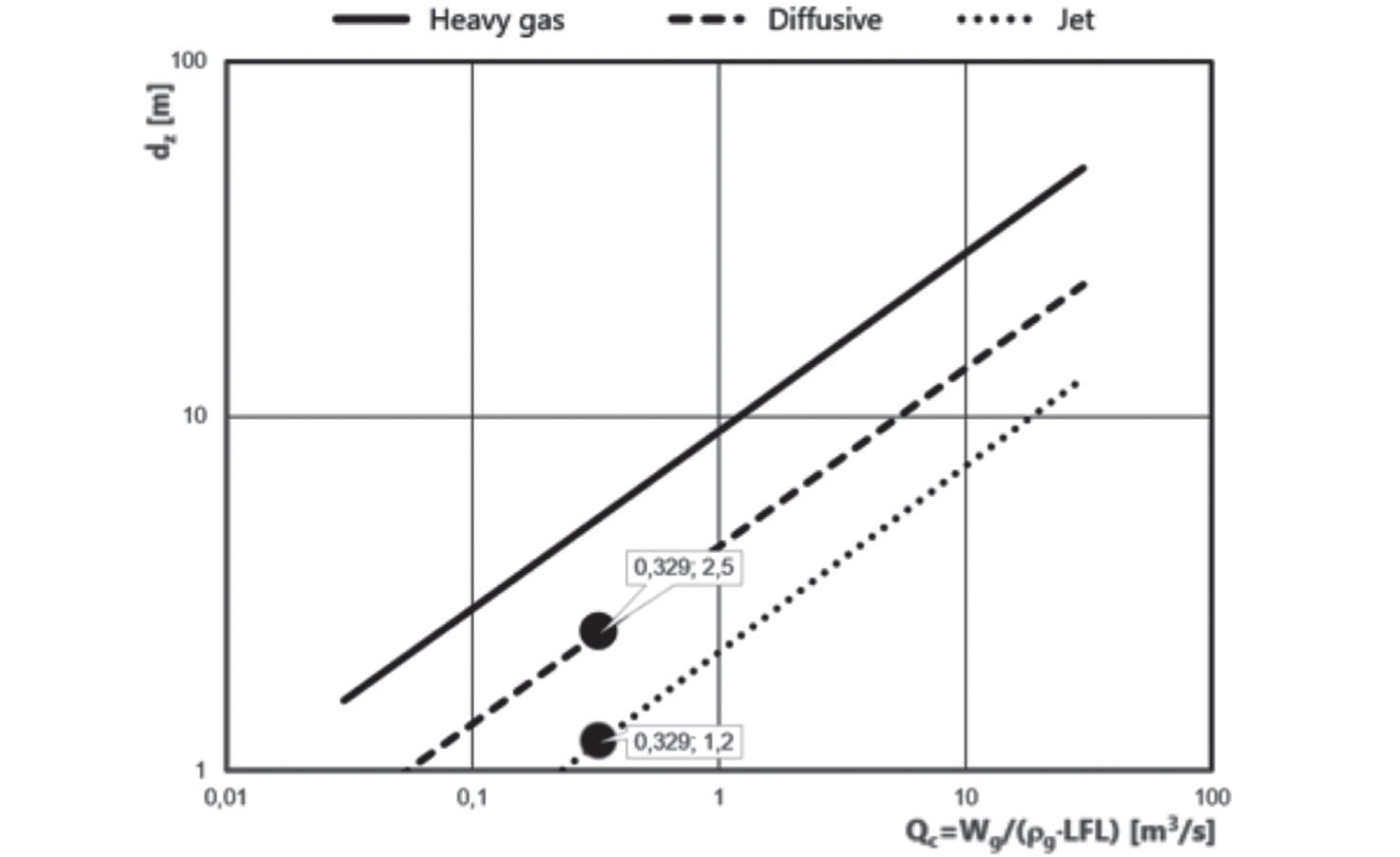

In generale la dispersione delle sostanze infiammabili è data dall’interazione tra tre fenomeni che influenzano i motivi convettivi dei fluidi:

-

la quantità di moto del rilascio;

-

la tendenza al galleggiamento del fluido;

-

la velocità dell’aria.

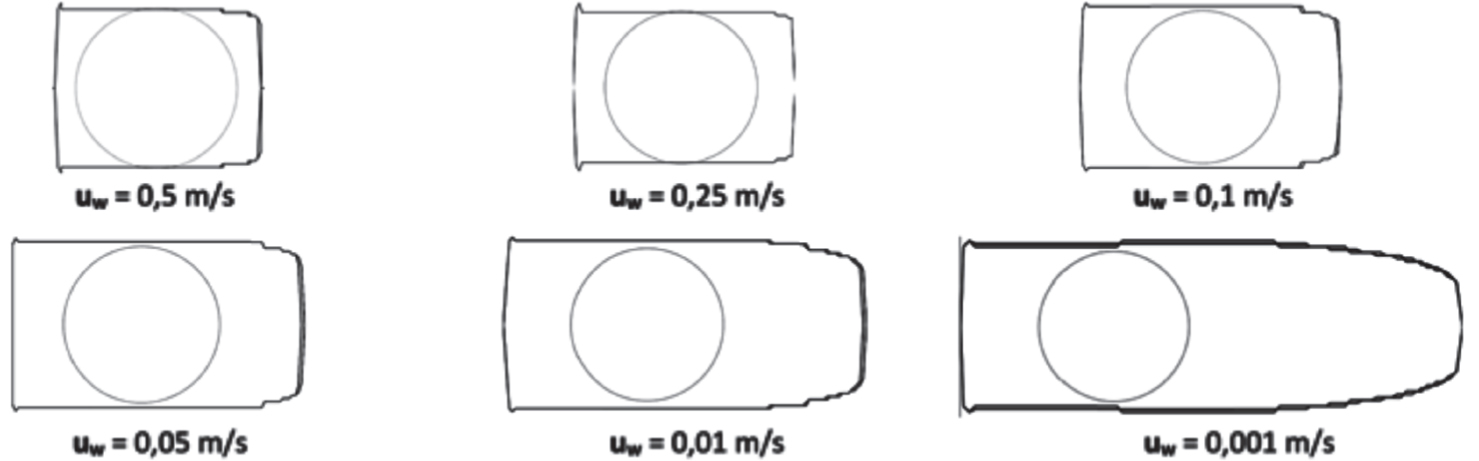

I rilasci a getto sono la modalità di dispersione più efficace nell’impoverire la miscela d’origine. In altri termini, tale forma di dispersione tende a far decrescere la componente infiammabile nella minor distanza possibile. Per converso, la dispersione in rilasci a bassa velocità di emissione sarà principalmente governata da fenomeni di convezione di tipo passivo legati sia alla tendenza al galleggiamento del fluido, sia alla velocità dell’aria presente.

In generale i fluidi a bassa densità tenderanno a disperdersi con modalità più efficaci rispetto a gas/vapori pesanti i quali, tenderanno a permanere nel campo di infiammabilità per maggior tempo.

A questo si aggiunge il fatto che, al netto delle classi di stabilità di Pasquill, la velocità media del vento tende a diminuire con la quota. Il gradiente di diminuzione verso il suolo aumenta al diminuire del grado di ostruzione (cfr. coefficiente f).

La velocità di diminuzione della velocità con la quota, cioè, è massima per luoghi privi di ostruzione.

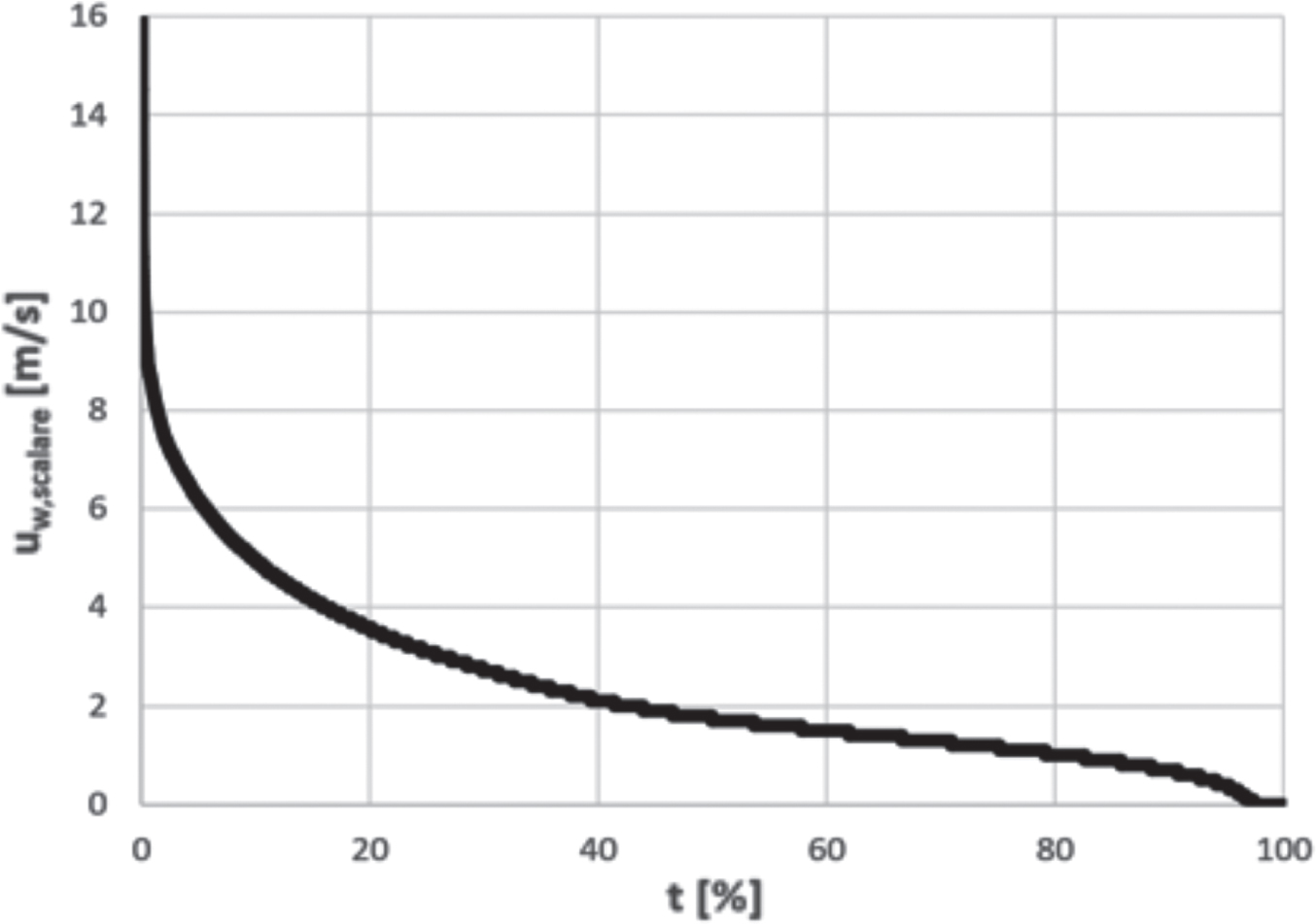

Inoltre la velocità dell’aria non è rappresentata da un valore univoco per ogni località ma è soggetta a variazioni, anche significative, al modificarsi delle stagioni, della durata del giorno, ecc.

A titolo esemplificativo si riporta uno studio sulla velocità media scalare oraria misurata su tre anni (1/1/2018÷31/12/2020, n. 26.258 rilievi orari) dalla stazione meteo regionale installata all’aeroporto di Gorizia (FVG).

I valori sono ordinati in modo decrescente.

Figura 4.6 – Esempio di media triennale delle velocità scalari al suolo (2018÷2020), valori cumulati

Fonte: ARPA FVG – OSMER

Il risultato, espresso in forma tabellare, è il seguente:

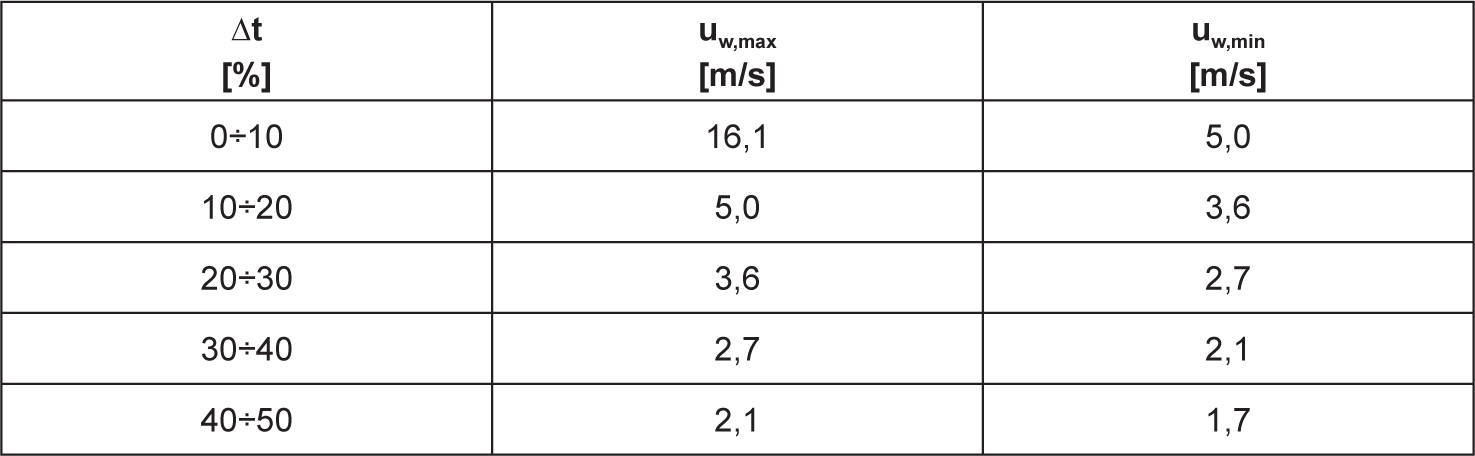

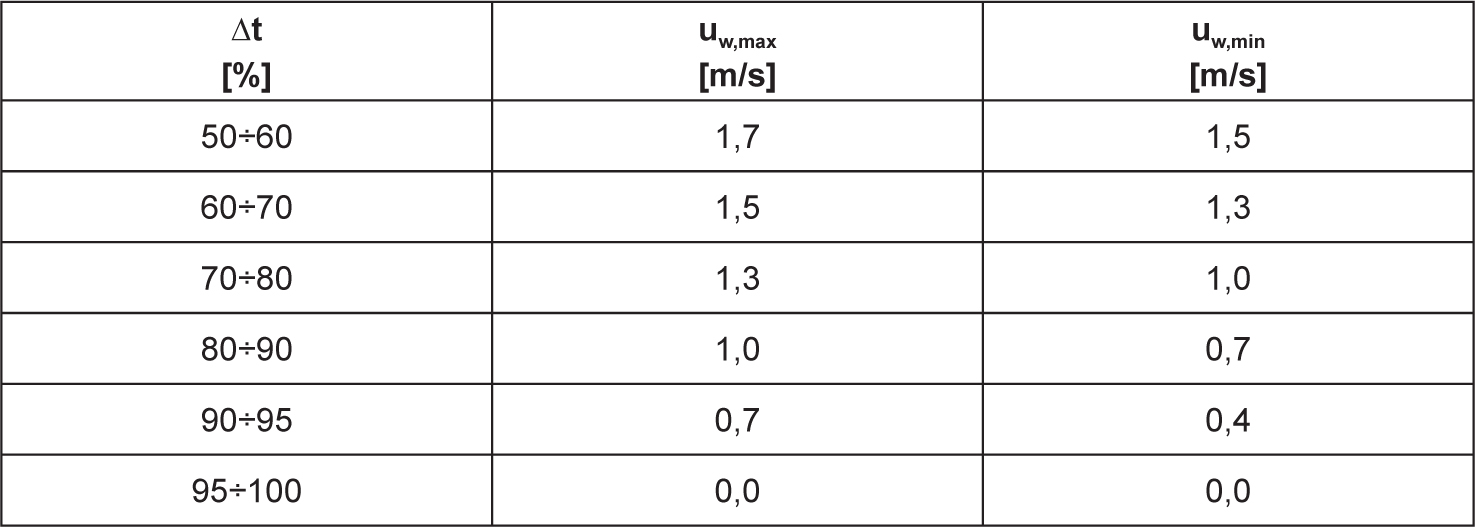

Tabella 4.4 – Esempio di media triennale delle velocità scalari al suolo (2018÷2020), frazioni percentuali

Fonte: ARPA FVG – OSMER

Quanto più si sposta in alto il riferimento dell’uw tanto meno frequenza cumulata viene a sommarsi. Dato che la Norma CEI EN IEC 60079-10-1:2021 definisce a disponibilità ADEGUATA una velocità presente per più del 95% del tempo, nel caso in esame dovremo concludere che tale valore si colloca al limite inferiore dell’intervallo [0,7÷0,4 m/s]42.

Peraltro, stante le previsioni dell’Allegato C43 e delle note alla Tabella C.144 e nonostante alcune inconsistenze tra le due fonti, possiamo concludere che valori di velocità pari a 0,5 m/s in presenza di gas leggeri siano a disponibilità BUONA mentre i valori superiori a tale indicazione siano a disponibilità ADEGUATA.

L’assunzione di una disponibilità ADEGUATA in ambiente aperto in luogo della BUONA, generalmente consigliata nella ex Guida CEI 31-35:2012, impatta generalmente per sorgenti di grado superiore al secondo (primo e continuo) e per dispersioni differenti dal getto (dispersione passiva o gas pesanti).

In ogni caso i riferimenti in termini di ventilazione possono essere desunti anche da eventuali stazioni meteo di stabilimento (industrie Seveso III) oppure consultando i siti ARPA locali e derivando, da questi, medie di lungo periodo (non scordando che il vento al suolo è generalmente riferito ad un’altezza di 10 m).

Relativamente ai rilasci interni, la terza edizione della Norma, a differenza della seconda, non fornisce indicazioni in tema di velocità minima dell’aria da adottare per la classificazione.

Le opzioni possibili per l’assunzione di tale fondamentale parametro sono le seguenti:

-

ex Guida CEI 31-35:2012. §3.26: “Simboli utilizzati nella presente Guida. Velocità di riferimento dell’aria nell’ambiente considerato”.

-

Allegato C, UNI 10339:1995. Negli ambienti chiusi dove sono presi provvedimenti per il benessere delle persone, le velocità dell’aria sono generalmente comprese tra 0,05 m/s e 0,15 m/s.

-

Allegato E, CEI EN IEC 60079-10-1:2021. Calcolo della velocità dell’aria ipotizzando, per uw, un profilo costante a tutta altezza dell’edificio ottenuto dividendo la portata d’aria ipotizzata per la sezione trasversale dell’edificio medesimo.

-

CIBSE, Guide A, Environmental Design, 2015. Per velocità dell’aria interna inferiori a 0,1 m/s si assume che la convezione naturale sia comunque pari a 0,1 m/s.

-

Campionamento sperimentale. La determinazione della velocità interna può essere realizzata con una campagna di misure sperimentali aventi grado di affidabilità statisticamente consistente45.