15.1 Considerazioni preliminari

15.1Considerazioni preliminariL’energia è definita scientificamente come la capacità di un sistema di svolgere lavoro. Nel contesto dell’efficienza energetica industriale, con il generico termine di energia ci si riferisce alle varie forme di essa che possono essere acquistate, immagazzinate, trattate e utilizzate nei macchinari, impianti o in un processo produttivo, quali petrolio, carbone, gas ed elettricità. Gli usi energetici principali includono riscaldamento, raffreddamento, processi di produzione, trasporto.

Attualmente le aziende e le organizzazioni su scala mondiale sono fortemente impegnate per ridurre i propri consumi energetici. Nonostante l’impegno, il consumo mondiale di combustibili fossili continua a crescere e un numero significativo di aziende non sono a conoscenza delle opportunità disponibili per migliorare la propria l’efficienza energetica. Secondo l’International Energy Agency (IEA), si prevede un incremento dei consumi energetici mondiali totali dal 2010 al 2030 del 26%, nel settore produttivo del 31%. A livello globale, nel 2022 l’energia consumata in ambito industriale copre una quota pari a circa il 29% del consumo finale di energia, ma già utilizzando le tecnologie attualmente disponibile sarebbe possibile abbattere una buona quota del consumo di energia delle industrie. I due terzi del consumo energetico nelle industrie sono rappresentati da soli quattro settori: chimico e petrolchimico (29%), ferro e acciaio (21%), cemento (7%) e alluminio (4%).

L’uso globale di energia primaria nel 1973 era di 4.672 milioni di tonnellate equivalenti di petrolio (1 TEP è pari a 11628 kWh “termici”, equivalenti ad esempio a 5348 kWh di energia elettrica o circa 1196 Sm³ di gas metano) e nel 2012 è aumentato a 13.361 milioni di tonnellate equivalenti, mentre il consumo finale totale di energia in Europa è diminuito negli ultimi anni, in tutte le altre Regioni è aumentato - con la crescita più significativa in Asia e nelle Americhe non OCSE. Per valutare la capacità e l’efficienza nazionale dell’uso dell’energia si può utilizzare un semplice indicatore cioè la produttività energetica, che rappresenta il rapporto tra la produzione economica (cioè il PIL) e l’energia assorbita (misurata in migliaia di dollari per TEP): maggiore è il rapporto, più efficiente è l’energia utilizzata. Questo indicatore a livello mondiale, tra il 2001 e il 2022, è aumentato in media dell’1,2% all’anno. Migliorare il tasso di aumento della produttività energetica è necessario per raggiungere un futuro a basse emissioni di carbonio e affrontare i vincoli ambientali. L’Italia per questo indicatore, storicamente è tra i migliori a livello mondiale dagli anni ’90.

Nonostante la continua crescita del mercato mondiale e dei trend di consumo energetico, non è un’utopia mirare a ridurre i consumi energetici assoluti in ambito industriale soprattutto perché al consumo di energia in ambito industriale è possibile applicare il c.d. Principio di Pareto (o principio dell’80/20), secondo il quale con solo il 20% dello sforzo si può ottenere l’80% dei risultati. Ebbene, ci sono ancora buoni margini per intervenire sui consumi primari e sull’efficienza assoluta delle imprese, con impegni di risorse non gravosi per raggiungere buona parte del risultato possibile.

Tradizionalmente, l’energia è considerata un costo, una bolletta da pagare e una spesa da tenere sotto controllo; attualmente i predetti aspetti non possono esulare da valutazioni che riguardino gli aspetti di sostenibilità ambientale delle proprie fonti energetiche, unitamente ai nuovi aspetti di sicurezza energetica. Questi ultimi, nel contesto della crisi ucraino-russa, stanno dimostrando tutta la loro importanza sulla nostra economia e sugli equilibri economico-finanziari di tutta la UE, ma anche a livello globale, avendo rivoluzionato in poco tempo le rotte e le reti di approvvigionamento delle fonti energetiche principali quali GNL (in sostituzione diretta del gas metano via pipeline), petrolio (e suoi derivati) e carbone. Se il GNL in pochi mesi è diventata una fonte strategica per contrastare la critica dipendenza dai pochi fornitori via tubo, petrolio e carbone stanno riconquistando importanza in quanto fonti utili a superare la crisi energetica dovuta agli eventi in Ucraina. Fortunatamente si sta anche iniziando a utilizzare e sperimentare l’idrogeno (H2) come fonte energetica alternativa, anche se le necessità di costi e produzioni sostenibili ne stanno frenando il suo utilizzo.

Nonostante il temporaneo riutilizzo massiccio di fonti ad alto impatto ambientale, le imprese pronte per il futuro stanno maturando una prospettiva nuova nei confronti dell’energia e stanno trasformando le proprie attività, in particolare quelle produttive, in modo da capitalizzare sul valore reale dell’energia come “materia prima” e come risorsa utilizzabile per crescere e sostenere in futuro la propria impresa, sia da un punto di vista economico che di sostenibilità ambientale. La decarbonizzazione infatti è una tematica che attualmente sta investendo tutti gli aspetti operativi del mondo industriale e delle intere filiere di prodotto. Tutte le aziende, grandi e piccole, dovranno sapere esattamente da dove proviene e dove viene utilizzata questa risorsa, fino al punto di tenerne traccia come ingrediente nelle proprie ricette o come componente tangibile nell’assemblaggio dei prodotti e di registrarla come voce nella distinta base (BOM) di produzione o con metodi di tracciabilità simili, in Gigajoule, BTU o gCO2 per tonnellata di prodotto. La gestione di queste informazioni consente di amministrare l’energia in modo attento, al fine di sostenere la redditività aziendale ma anche le politiche di sostenibilità ambientale e quindi di economia circolare che sempre più permeano l’operatività quotidiana.

Se si iniziano a ridurre i consumi energetici investendo in un loro miglior utilizzo all’interno dei siti produttivi più energivori (e inquinanti), vuol quindi dire affrontare il cuore del problema in ambito industriale secondo il succitato principio di Pareto.

Nota: una ricerca condotta dal Fraunhofer Institute e dall’Università di Cambridge è giunta alla conclusione che il consumo energetico in ambito industriale potrebbe essere ridotto addirittura del 73% adottando le attuali tecnologie e conoscenze. D’altro canto, secondo McKinsey&Company grazie unicamente a miglioramenti del ciclo produttivo (senza usare tecnologie differenti) sarebbe possibile risparmiare dal 10% al 20% dell’energia consumata nelle industrie. Per fare ciò è necessario migliorare la propria efficienza energetica.

Nota: sulle tematiche di sistemi di gestione della sostenibilità ambientale, bilanci di sostenibilità e circolarità delle organizzazioni, vedasi cap. 17.

Il tema dei risparmi energetici si lega profondamente all’efficienza energetica, alla sostenibilità e alla decarbonizzazione; sono termini ampiamente utilizzati e spesso assumono significati non omogenei e differenti. Questo può essere causa di confusione.

Ai fini pratici, l’efficienza energetica è la relazione tra quanta energia è necessaria per alimentare una tecnologia (ad esempio, una caldaia o motore) e il servizio di utilizzo finale (o effetto utile; ad esempio generazione di vapore o potenza erogata dal motore) che la tecnologia fornisce.

Migliorare l’efficienza energetica o ridurre la quantità di energia in ingresso per un predeterminato output è un processo di cambiamento tecnico e/o comportamentale guidato da aspetti tecnologici, finanziari, gestionali, vincoli sociali e politici.

Entrambi hanno ripercussioni sugli aspetti di sostenibilità ambientale e decarbonizzazione, in quanto impattano sul risparmio di risorse ambientali, su minori emissioni di sostanze climalteranti (ad es. la CO2) favorendo anche approcci che favoriscano o sostengano l’economia circolare.

L’efficienza energetica è un obiettivo primario della politica energetica del settore industriale, in quanto proprio l’industria risulta essere tra le principali voci di consumo finale sia in termini economici che strettamente energetici. L’efficienza può essere raggiunta attraverso interventi di energy saving.

In tale contesto di sostenibilità energetico-ambientale è d’obbligo annoverare gli obbiettivi previsti dalla Commissione Europea per il cosiddetto “Green Deal Europeo” che prevede un pacchetto di proposte su politiche comunitarie in materia di clima, energia, uso del suolo, trasporti e fiscalità idonee a ridurre le emissioni nette di gas ad effetto serra di almeno il 55% entro il 2030 rispetto ai livelli del 1990. Il raggiungimento di tali obbiettivi permetterà all’Europa di diventare nel 2050 il primo continente a impatto zero.

Per tal motivo sono molte le azioni e i finanziamenti che sostengono politiche energetico-ambientali virtuose già in atto: la Direttiva europea RED II (Dir. 2018/2001) sulla “promozione dell’uso dell’energia da fonti rinnovabili”, recepita in Italia dal Dlgs 8 novembre 2021 n.199, prevede varie tipologie di sostegno alle FER (Fonti energetiche rinnovabili), alle rinnovabili termiche, ai biocarburanti e all’idrogeno. Quest’ultimo in particolare ha le caratteristiche ideali per garantire sostenibilità ambientale ed economia circolare. La tecnologia per la sua produzione necessita di sviluppi notevoli per renderlo economicamente sostenibile, ma in ogni caso, risulta come un vettore energetico potenzialmente molto più sostenibile di quelli attualmente disponibili basati sul carbonio. Nel recente piano della Commissione Europea REPowerEU (energia sicura, sostenibile e a prezzi accessibili per l’Europa) il Consiglio Europeo il 19 dicembre 2022 ha approvato normative che favoriscono l’accelerazione verso la transizione verde (le rinnovabili costituiscono l’energia più economica e pulita a nostra disposizione e possono essere prodotte internamente all’UE, riducendo la necessità di importazioni di energia)

Le implicazioni dei punti precedentemente menzionati implicano un cambiamento epocale nell’approccio agli usi e consumi energetici, sia da parte del tessuto industriale che del singolo cittadino: ognuno sarà responsabile delle proprie scelte circa ambiente e sostenibilità e pertanto dovrà tenere in considerazione questi aspetti in maniera sempre più marcata.

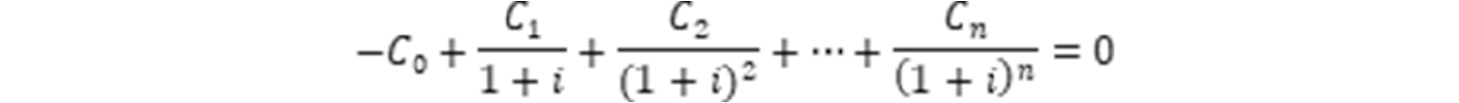

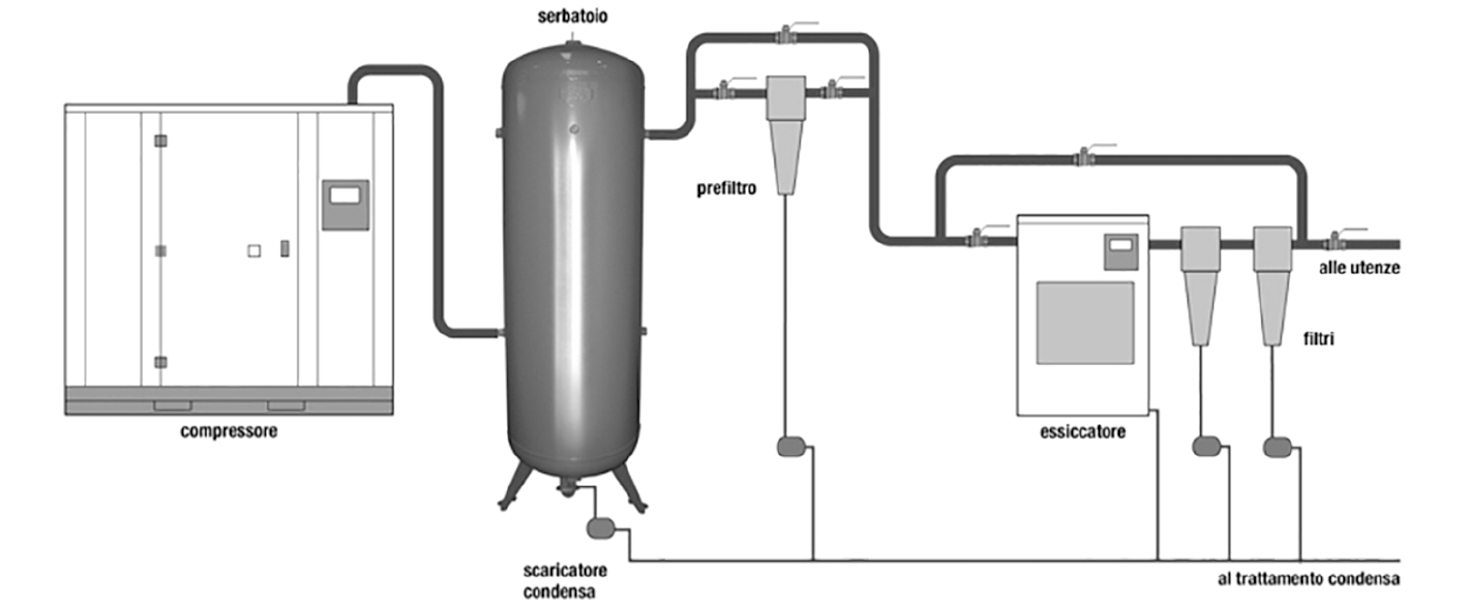

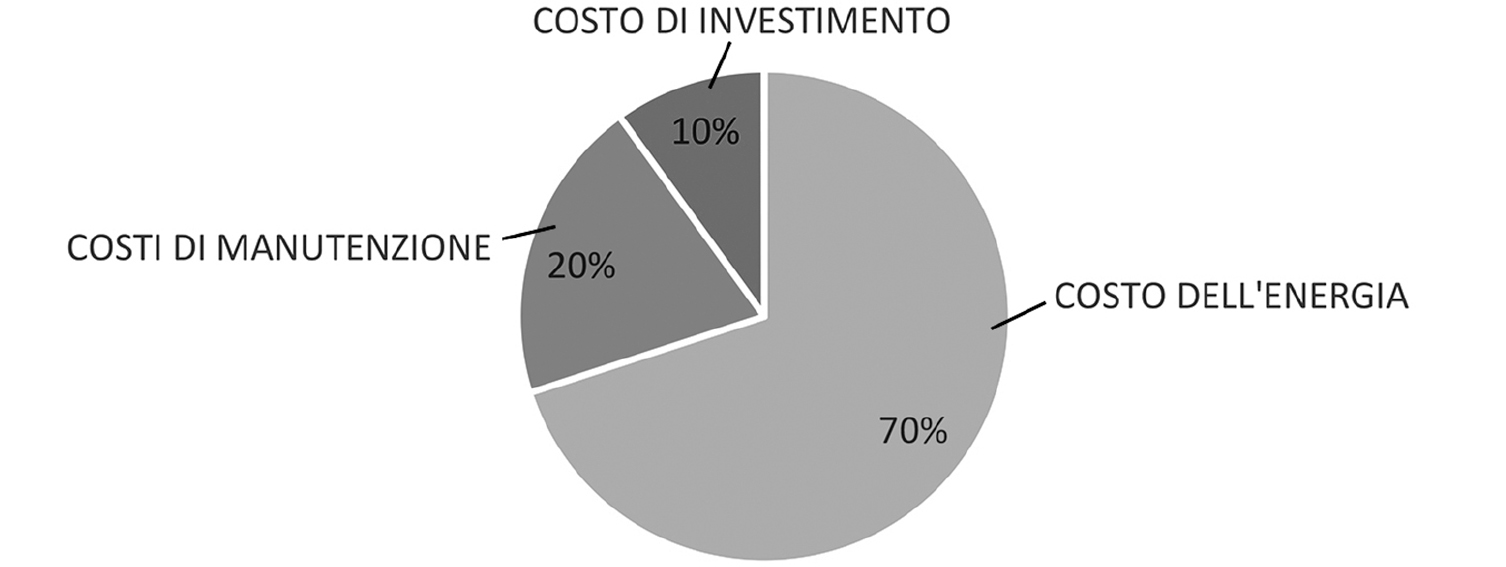

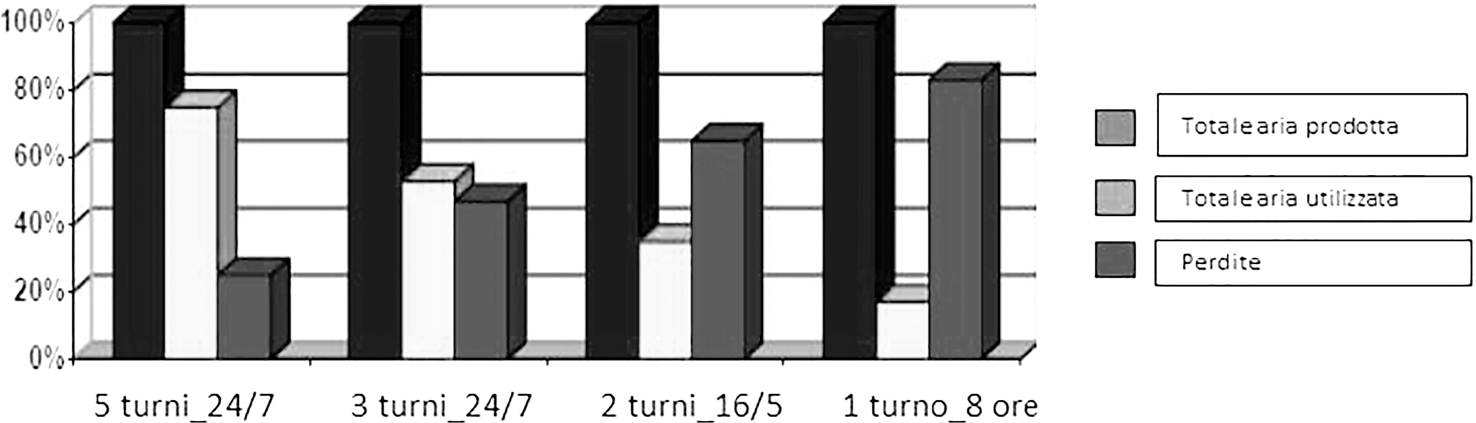

Nel corso del capitolo verranno affrontati temi che permetteranno di avere una visione complessiva del mondo energetico, partendo dalla comprensione delle bollette di fornitura dell’energia elettrica e del gas passando alle modalità di audit energetico, effettuando un analisi delle principali aree di potenziale inefficienza energetica (compressori, illuminazione, motori, etc.) al fine di individuare percorsi utili alla ottimizzazione delle prestazioni energetiche delle organizzazioni, offrendo contemporaneamente delle possibili linee di intervento e di miglioramento sia a livello economico che organizzativo attraverso l’utilizzo di strumenti per la valutazione dell’investimento sia attraverso lo sviluppo di modelli di gestione energetica.

APPROFONDIMENTI

APPROFONDIMENTI

-

AMBIENTE & SVILUPPO 4/2023: “Come la geopolitica energetica potrebbe ridisegnare il riparto delle competenze tra Stato e Regioni - II Parte”, di Anna Grignani

15.2 Normativa di riferimento

15.2Normativa di riferimento| GREEN NEW DEAL (UE): pacchetto di iniziative strategiche che mira ad avviare l’UE sulla strada di una transizione verde, con l’obiettivo ultimo di raggiungere la neutralità climatica entro il 2050 |

| PIANO REPowerEU 2022: risparmiare energia, diversificare l’approvvigionamento, sostituire rapidamente i combustibili fossili accelerando la transizione europea all’energia pulita, supportare le tecnologie Net Zero, decarbonizzando i processi produttivi. |

| Direttiva 2018/2002/UE sull’efficienza energetica. (abroga la Direttiva 2012/27/UE sull’efficienza energetica dal 12 ottobre 2025) |

| Direttiva 2023/1791 (nuova direttiva EED – Energy Efficiency Directive) sull’efficienza e che modifica il regolamento 2023/955 (rifusione) |

| Regolamento Commissione 2023/2606/UE Funzionamento del Fondo per la modernizzazione a sostegno di investimenti finalizzati a modernizzare i sistemi energetici e migliorare l’efficienza energetica di determinati stati membri |

| Direttiva (UE) 2023/2413 del Parlamento Europeo e del Consiglio del 18 ottobre 2023 (RED III) su promozione della produzione di energia da fonti rinnovabili nell’Unione Europea che aggiorna la Direttiva n. 2018/2001/UE (RED II) |

| Legge 30 dicembre 2023, n. 213 - legge di bilancio 2024 - Stralcio - Misure in materia di economica sostenibile, energia, rifiuti |

| GREEN NEW DEAL (UE): pacchetto di iniziative strategiche che mira ad avviare l’UE sulla strada di una transizione verde, con l’obiettivo ultimo di raggiungere la neutralità climatica entro il 2050 |

| D.Lgs. n. 102/2014 “Attuazione della Direttiva 2012/27/UE sull’efficienza energetica”. |

| UNI CEI EN 16247-1 “Diagnosi energetiche - Parte I: Requisiti generali”. |

| UNI CEI EN 16247-2 “Diagnosi energetiche - Parte II: Edifici”. |

| UNI CEI EN 16247-3 “Diagnosi energetiche - Parte III: Processi”. |

| UNI CEI EN 16247-4 “Diagnosi energetiche - Parte IV: Trasporto”. |

| UNI CEI EN 15900 “Servizi di efficienza energetica - Definizioni e requisiti”. |

| UNI ENISO 13790 “Prestazione termica degli edifici. Calcolo del fabbisogno di energia per il riscaldamento e il raffrescamento”. |

| UNI-TS 11300-1 “Prestazione energetica degli edifici. Determinazione del fabbisogno di energia termica dell’edificio per la climatizzazione estiva ed invernale”. |

| UNI-TS 11300-2 “Determinazione del fabbisogno di energia primaria e dei rendimenti per la climatizzazione invernale e la produzione di acqua calda sanitaria”. |

| UNI-TS 11300-3 “Prestazioni energetiche degli edifici. Determinazione del fabbisogno di energia primaria e dei rendimenti per la climatizzazione estiva”. |

| UNI-TS 11300-4 “Prestazione energetica degli edifici. Utilizzo di energie rinnovabili (solare termico, fotovoltaico, biomasse) e altri metodi di generazione per riscaldamento di ambienti e preparazione di acqua calda sanitaria (pompe di calore, cogenerazione, teleriscaldamento)”. |

| UNI EN 15316 “Impianti di riscaldamento degli edifici - Metodo per il calcolo dei requisiti energetici e dei rendimenti dell’impianto”. |

| UNI EN ISO 6946 “Componenti ed elementi per l’edilizia - Resistenza termica e trasmittanza termica - Metodo di calcolo”. |

| UNI EN 1745 “Muratura e prodotti per muratura - Metodi per valutare la resistenza termica di progetto”. |

| UNI EN 12831 “Impianti di riscaldamento negli edifici - Metodo di calcolo del carico termico di progetto”. |

| UNI EN ISO 10077-1-2 “Prestazione termica di finestre, porte e chiusure - Calcolo della trasmittanza termica - Metodo semplificato”. |

| UNI EN ISO 52022 “Prestazione energetica degli edifici - Proprietà termiche, solari e luminose di componenti ed elementi edilizi”. |

| UNI 10339 “Impianti aeraulici a fini di benessere. Generalità, classificazione e requisiti - Regole per la richiesta d’offerta, l’offerta, l’ordine e la fornitura”. |

| UNI 10349 “Riscaldamento e raffrescamento degli edifici - Dati climatici”. |

| UNI 10351 “Materiali da costruzione - Conduttività termica e permeabilità al vapore”. |

| UNI 10355 “Murature e solai - Valori della resistenza termica e metodo di calcolo”. |

| UNI EN ISO 14683 “Ponti termici in edilizia - Coefficienti di trasmissione termica lineica - Metodi semplificati e valori di riferimento”. |

| UNI EN ISO 13370 “Prestazione termica degli edifici - Trasferimento di calore attraverso il terreno - Metodi di calcolo”. |

| UNI EN ISO 13788 “Prestazione igrotermica dei componenti e degli elementi per edilizia - Temperatura superficiale interna per evitare l’umidità superficiale critica e condensazione interstiziale - Metodo di calcolo”. |

| GREEN NEW DEAL (UE): pacchetto di iniziative strategiche che mira ad avviare l’UE sulla strada di una transizione verde |

| UNI EN 13789 “Prestazione termica degli edifici - Coefficiente di perdita di calore per trasmissione - Metodo di calcolo”. |

| UNI EN 15193 “Prestazione energetica degli edifici - Requisiti energetici per illuminazione”. |

| UNI EN 12464-1 “Luce e illuminazione - Illuminazione dei posti di lavoro - Parte I: Posti di lavoro in interni”. |

| UNI EN 12464-2 “Luce e illuminazione - Illuminazione dei posti di lavoro - Parte I: Posti di lavoro in esterno”. |

| Norma UNI CEI 11339 “Gestione dell’energia. Esperti in gestione dell’energia. Requisiti generali per la qualificazione”. |

| Norma UNI CEI EN 16247-5 “Diagnosi energetiche. Parte 5: competenze dell’auditor energetico”. |

| UNI CEI EN ISO 50001:2018 “Sistemi di gestione dell’energia - Requisiti e linee guida per l’uso”. |

| UNI CEI EN ISO 50002 “Energy audits - Requirements with guidance for use”, che rappresenta uno degli standard per la conduzione di una diagnosi energetica. |

| UNI CEI EN ISO 50003: “Sistemi di gestione dell’energia - Requisiti per organismi che forniscono audit e certificazione dei sistemi di gestione dell’energia”. |

| UNI ISO 50004 “Sistemi di gestione dell’energia - Linee guida per l’implementazione, il mantenimento e il miglioramento di un sistema di gestione dell’energia”. |

| UNI ISO 50006 “Sistemi di gestione dell’energia - Misurazione della prestazione energetica utilizzando il consumo di riferimento (Baseline - EnB) e gli indicatori di prestazione energetica (EnPI) - Principi generali e linee guida”. |

| -UNI ISO 50015 “Sistemi di gestione dell’energia - Misura e verifica della prestazione energetica delle organizzazioni - Principi generali e linee guida”. |

| UNI ISO 50047 “Energy savings - Determination of energy savings in organizations”. Un significativo numero di altre norme della famiglia ISO 50000 verrà pubblicata nei prossimi anni; informazioni in tal senso sono disponibili sul sito https://www.iso.org in riferimento ai lavori del comitato tecnico ISO/TC 301. |

| UNI CEI EN 17267 “Piano di misurazione e monitoraggio - Progettazione ed attuazione - Principi per la raccolta dei dati energetici”. |

| UNI EN ISO 52000 “Prestazione energetica degli edifici - Valutazione globale EPB”. |

| UNI EN 15603 - allegato B “Firma energetica”. |

Nota: con il decreto-legge n. 173/2022 entrato in vigore il 12 novembre 2022 vengono stabilite le nuove denominazioni e competenze dei Ministeri interessati dal riordino: il Ministero dello sviluppo economico diviene “Ministero delle imprese e del made in Italy” e acquisisce la competenza in materia di promozione e valorizzazione del made in Italy in Italia e nel mondo; il Ministero delle politiche agricole alimentari e forestali diviene “Ministero dell’agricoltura, della sovranità alimentare e forestale” e acquisisce la competenza in materia di tutela della sovranità alimentare; il Ministero della transizione ecologica è ridenominato “Ministero dell’ambiente e della sicurezza energetica” e diviene competente in materia di sicurezza energetica; il Ministero delle infrastrutture e della mobilità sostenibili si denomina “Ministero delle infrastrutture e dei trasporti”; il Ministero dell’istruzione si denomina “Ministero dell’istruzione e del merito” e si specificano le funzioni spettanti al Ministero in materia di valorizzazione del merito.

15.3 Il mercato dell’energia

15.3Il mercato dell’energia15.3.1 La domanda di energia elettrica in Italia

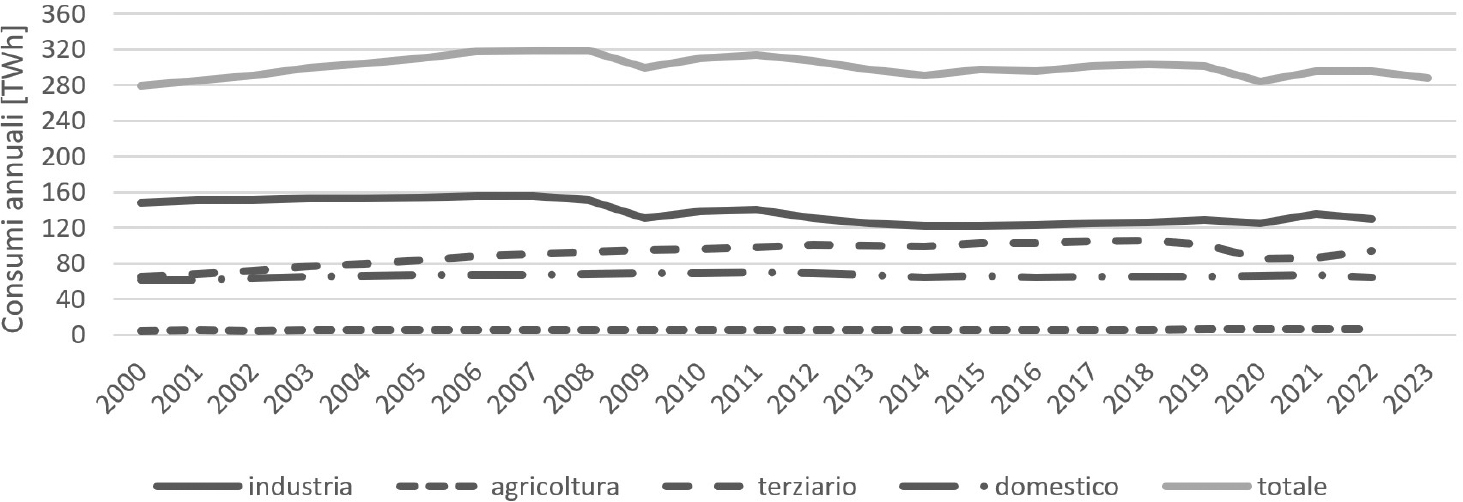

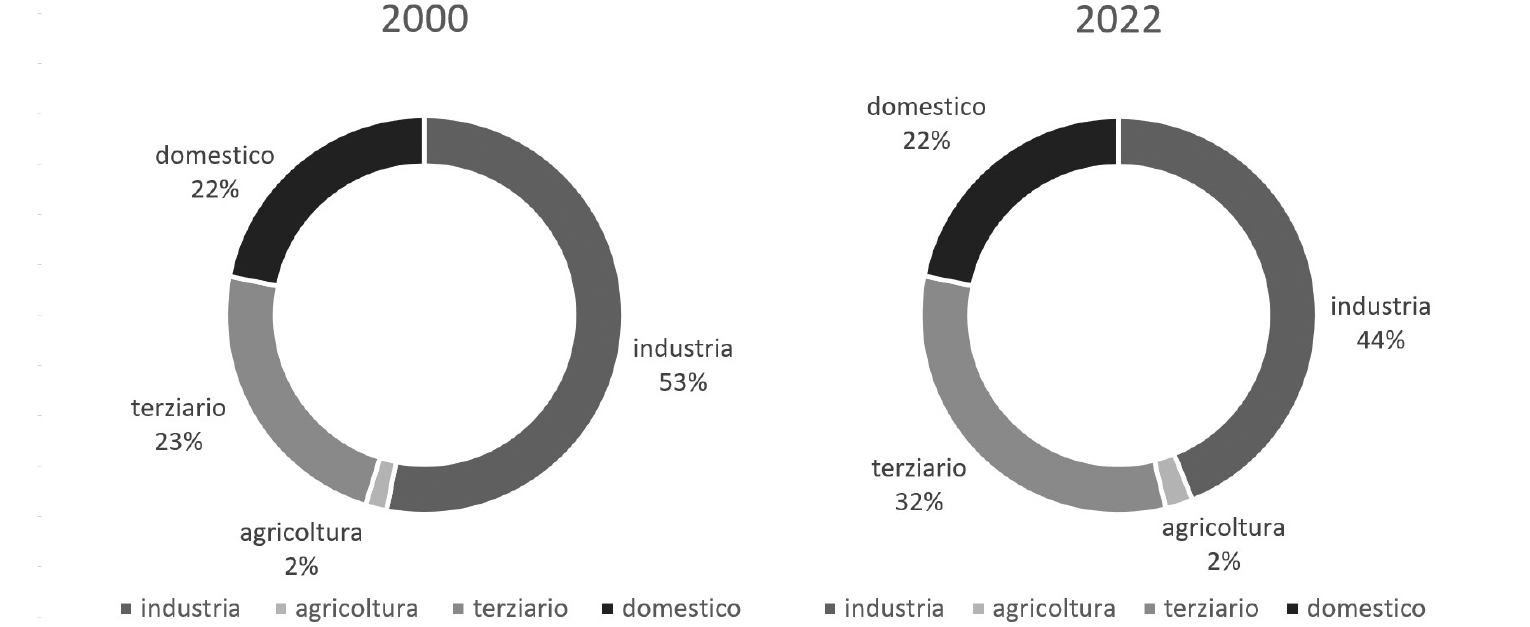

15.3.1La domanda di energia elettrica in ItaliaSe analizziamo la serie storica dei consumi energetici disaggregati per i principali settori produttivi Italiani (industria, terziario, domestico, agricoltura) come rappresentato in figura (fonte Terna) si evidenzia negli ultimi anni, la modifica strutturale del settore elettrico italiano, per lungo tempo sostanzialmente stabile, registrando sempre una progressiva riduzione dei consumi del settore industriale a vantaggio del settore terziario e con una tenuta dei consumi del settore domestico e dell’agricoltura. Il 2020 ha rappresentato un anno di discontinuità in quanto il Covid-19 ha rallentato vari settori produttivi. Nel 2022 il consumo di energia elettrica è invariato rispetto l’anno precedente, attestandosi a 295,8 TWh. Nonostante la flessione dei consumi elettrici avvenuta nell’ultimo decennio, l’industria rimane comunque il settore più rilevante nella struttura dei consumi italiani rappresentando il 44% del totale.

Dopo aver raggiunto il picco di consumo nel 2006 e il minimo nel 2015, l’industria stava lentamente riprendendo a crescere i consumi elettrici (46% nel 2021); nel corso del 2022 è stato registrato un calo del 4,2%, ove la metallurgia è calata del 9,4%, l’industria cartaria del 7,5%, il settore ceramiche, vetro e cemento è calato del 6,4%. l settore domestico, ritenuto poco sensibile ad accadimenti di natura economica, su un andamento di fondo debolmente crescente, ha toccato un massimo nel 2011 per poi iniziare una fase discendente fino al 2015 e stabile in seguito; rispetto il 2000 l’incremento è del 8% senza subire peraltro la pandemia e nel 2022 è in calo del 3,8% rispetto l’anno precedente. L’energia elettrica destinata alle attività agricole è cresciuta fino al 2011 per poi stabilizzarsi in seguito; tra il 2000 e il 2021 si registra un incremento del 37%, mantenendo comunque stabilmente una quota pari al 2% dei consumi italiani. Nel 2022 è in calo del 1.4%. Il settore terziario (servizi) è stato in costante crescita fino alla pandemia; nel corso del 2022 è ripreso il trend di aumento (+3,6%)

Figura 1 - Consumi per settore (TWh)

(Fonte: TERNA)

Figura 2 - Struttura percentuale dei consumi 2000-2022

(Fonte: TERNA)

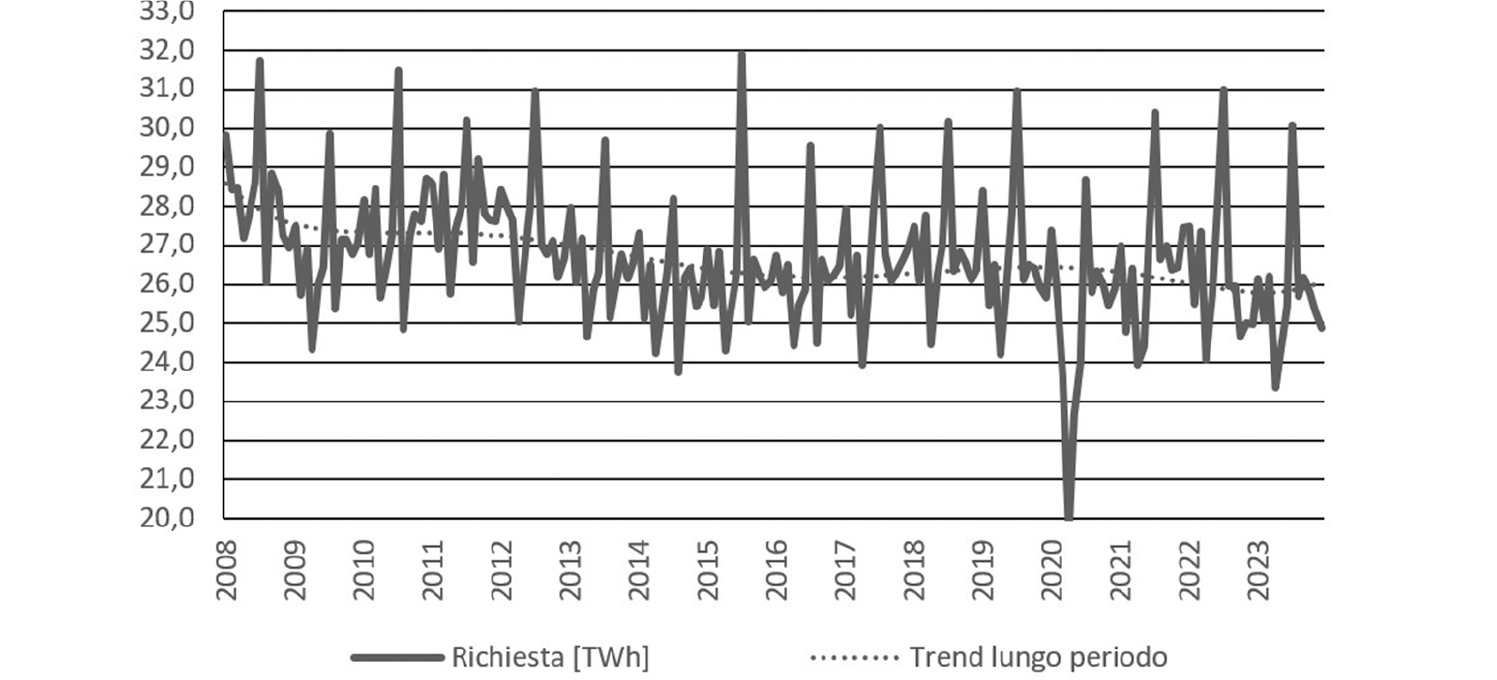

L’analisi della serie storica decennale della richiesta mostra come si sia arrestata la tendenza di lungo periodo al rialzo tra il 2014 e 2018; il peso della pandemia mostra dei chiari segnali, incluso il minimo dal 2008 di 19,65 TWh registrato ad aprile 2020. Attualmente (gennaio 2024) la domanda, visti il conflitto in Ucraina e il boom dei prezzi energetici (iniziato a maggio 2021 e culminato con i massimi di agosto 2022 e ora in discesa con stabilizzazione) in questa stagione invernale 2023-2024, appare contratta; si attende la conferma di una stabilizzazione nel corso del 2024 visti il grado di riempimento degli stoccaggi e la nuova configurazione degli approvvigionamenti energetici oggi molto serviti da GNL via nave e ormai relativamente dipendenti dai i flussi di metano dalla Russia.

Figura 3 - Richiesta di energia elettrica mensile, dati storici “depurati” e trend di lungo periodo (GWh)

(Fonte: TERNA)

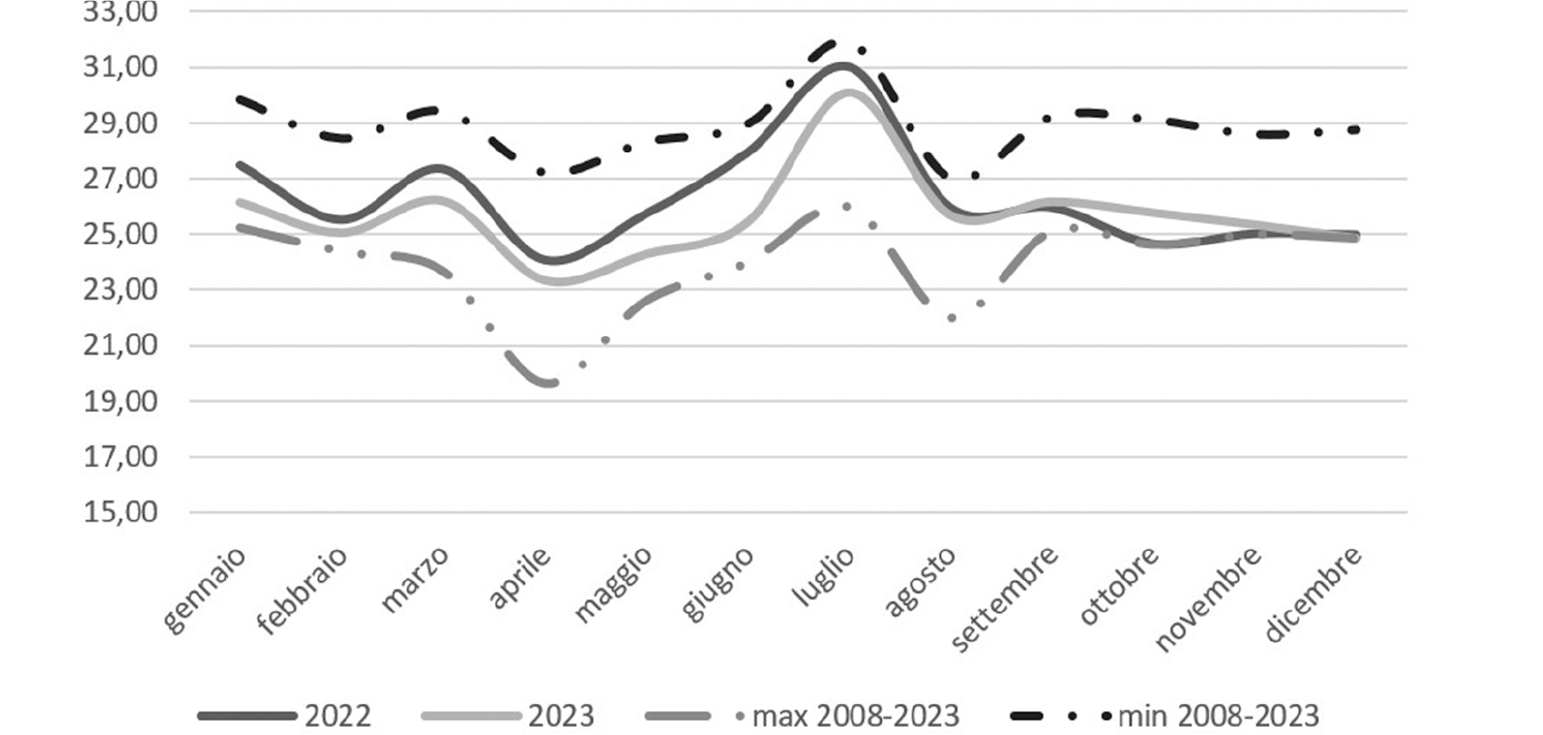

Fig. 4 - Richiesta di energia elettrica mensile (GWh)

(Fonte: TERNA)

La produzione di energia elettrica in Italia

Nel 2023 la domanda di energia elettrica è stata soddisfatta per l’88,4% da produzione nazionale e per il restante 11,6% dalle importazioni dall’estero che, rispetto al 2022, hanno registrato un aumento pari al 27%.

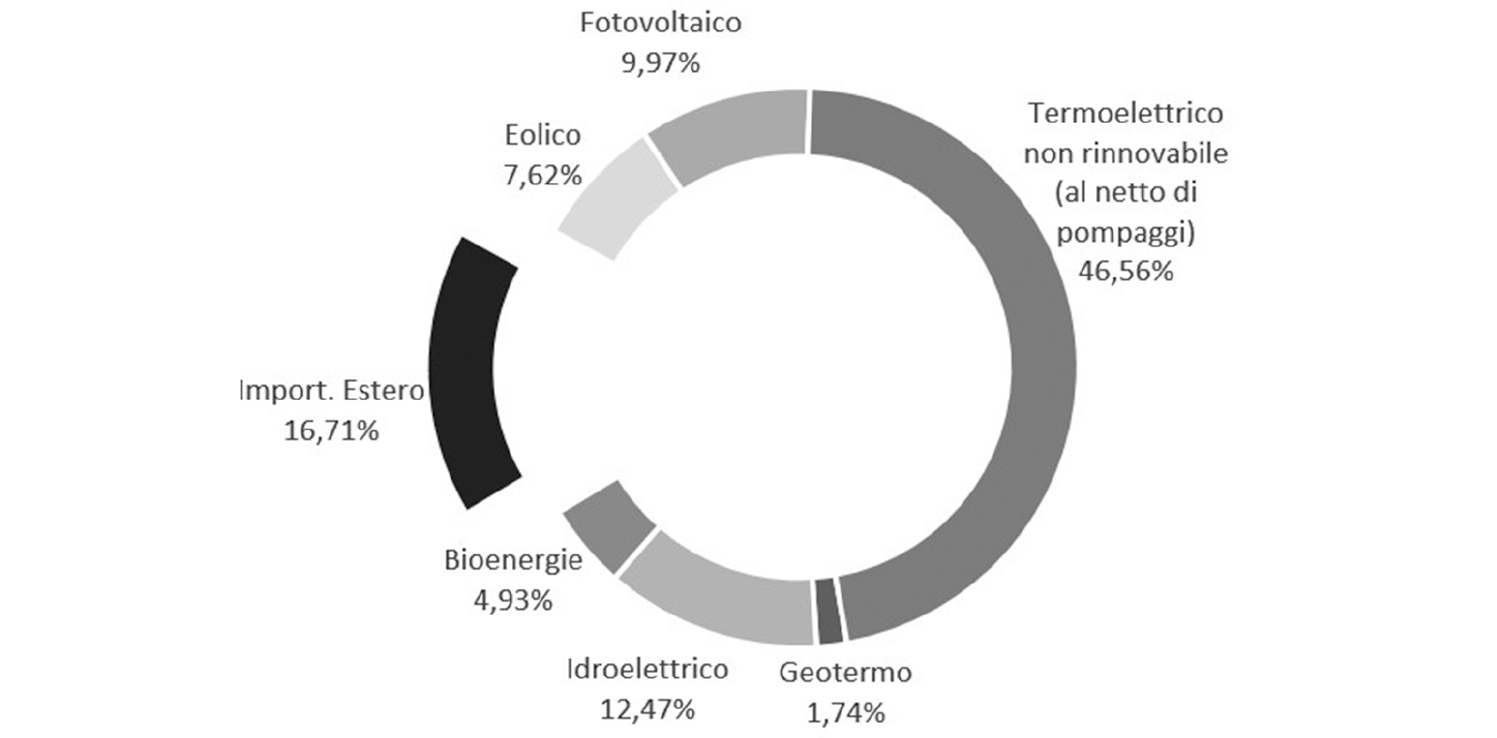

Figura 5 - Struttura della domanda anno 2023 (%)

(Fonte: Terna)

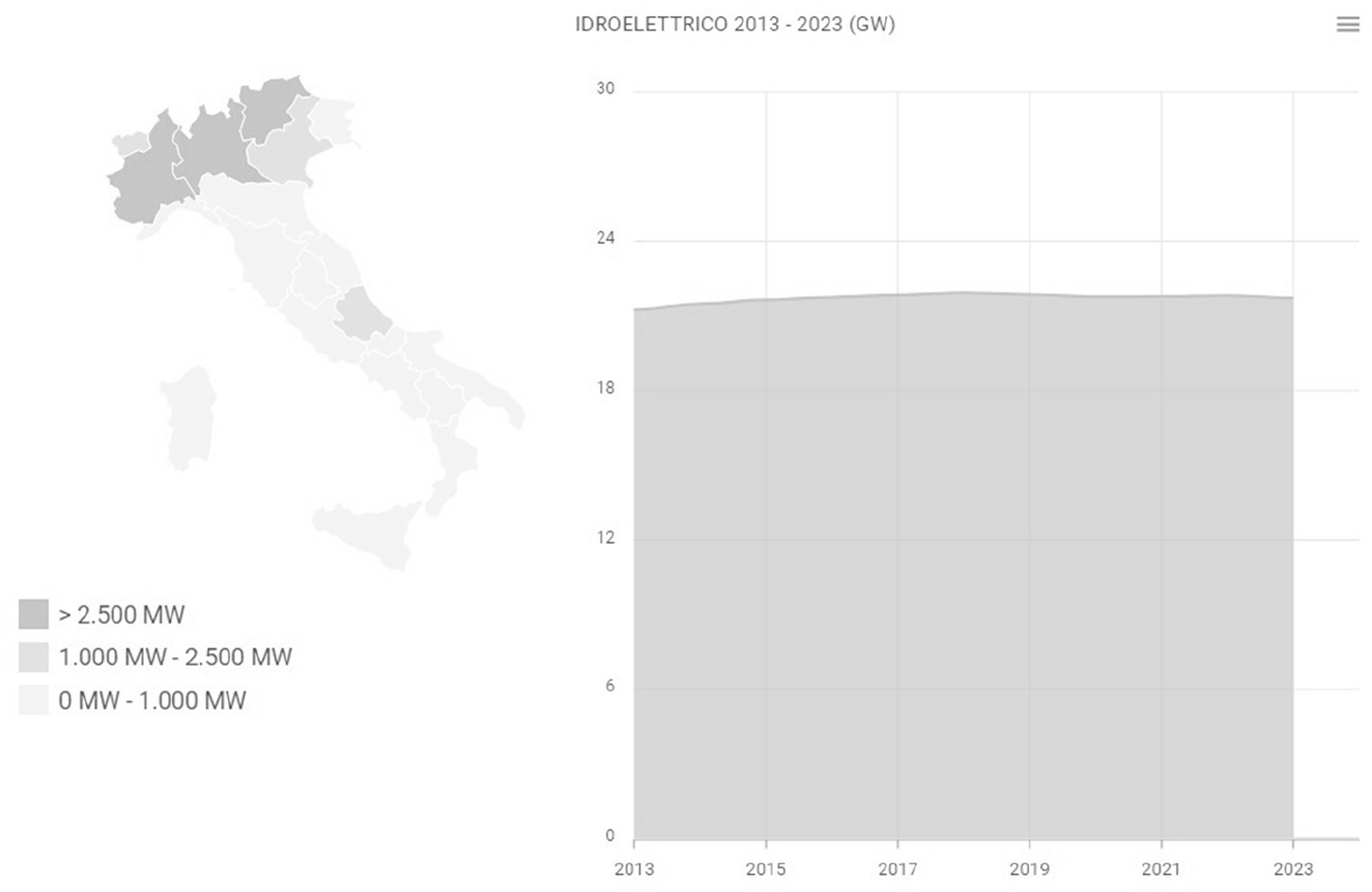

Per la produzione di energia elettrica il maggior apporto nel 2023 è stato rappresentato dal termoelettrico non rinnovabile (pari al 46,6% del totale e invariata rispetto il pari periodo 2022), seguito da idroelettrico (pari a 12,5% del totale ed in aumento del 39% rispetto il 2022).

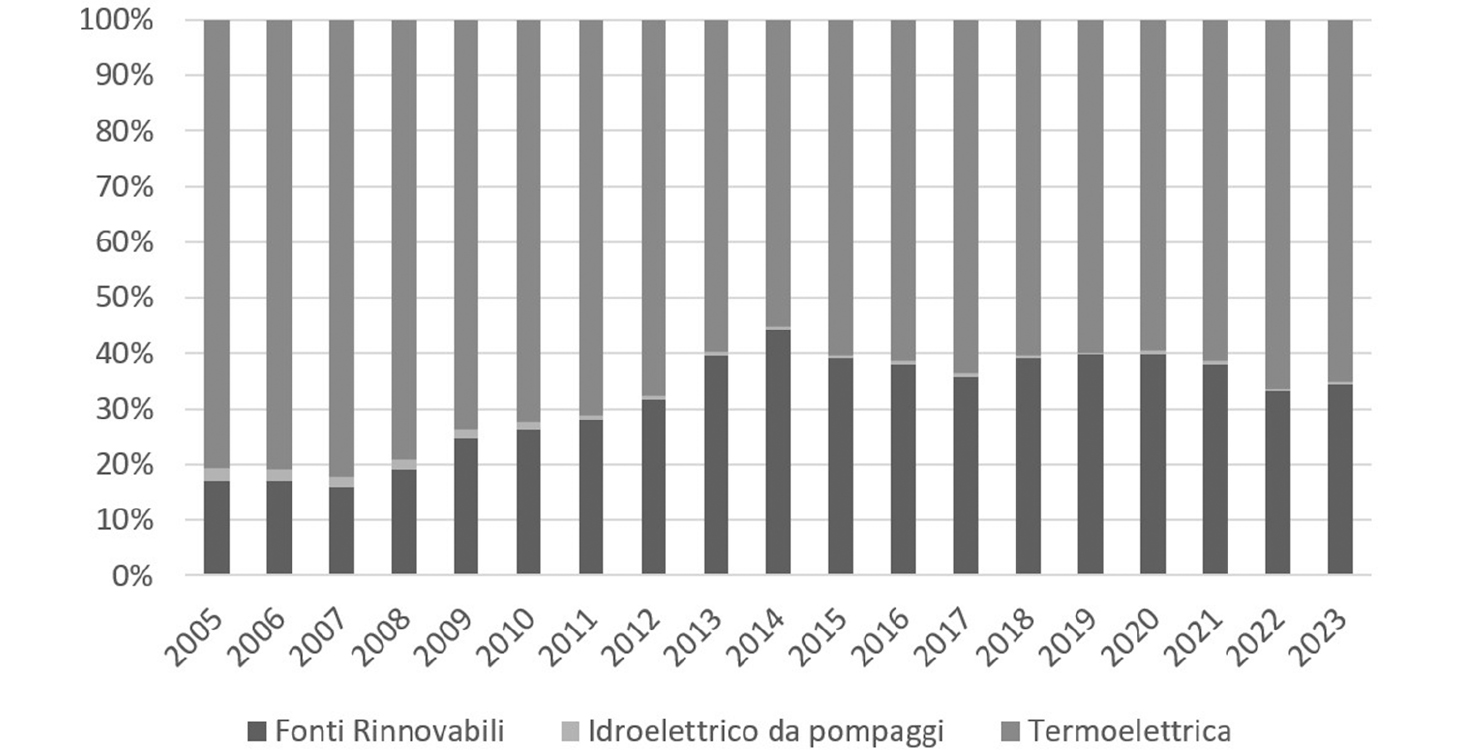

Figura 6 - Contributo delle FER su mix di produzione nazionale

(Fonte: Terna)

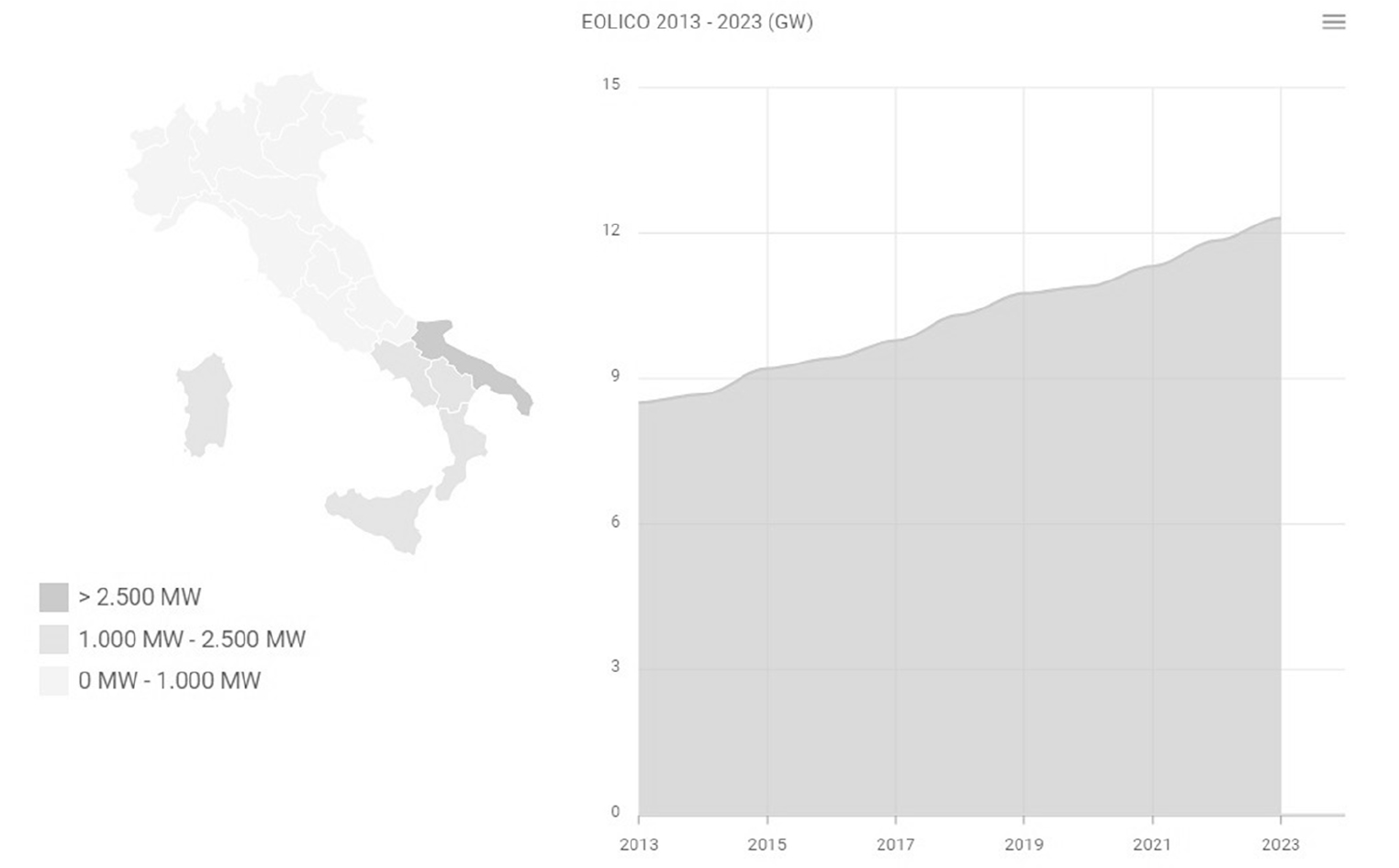

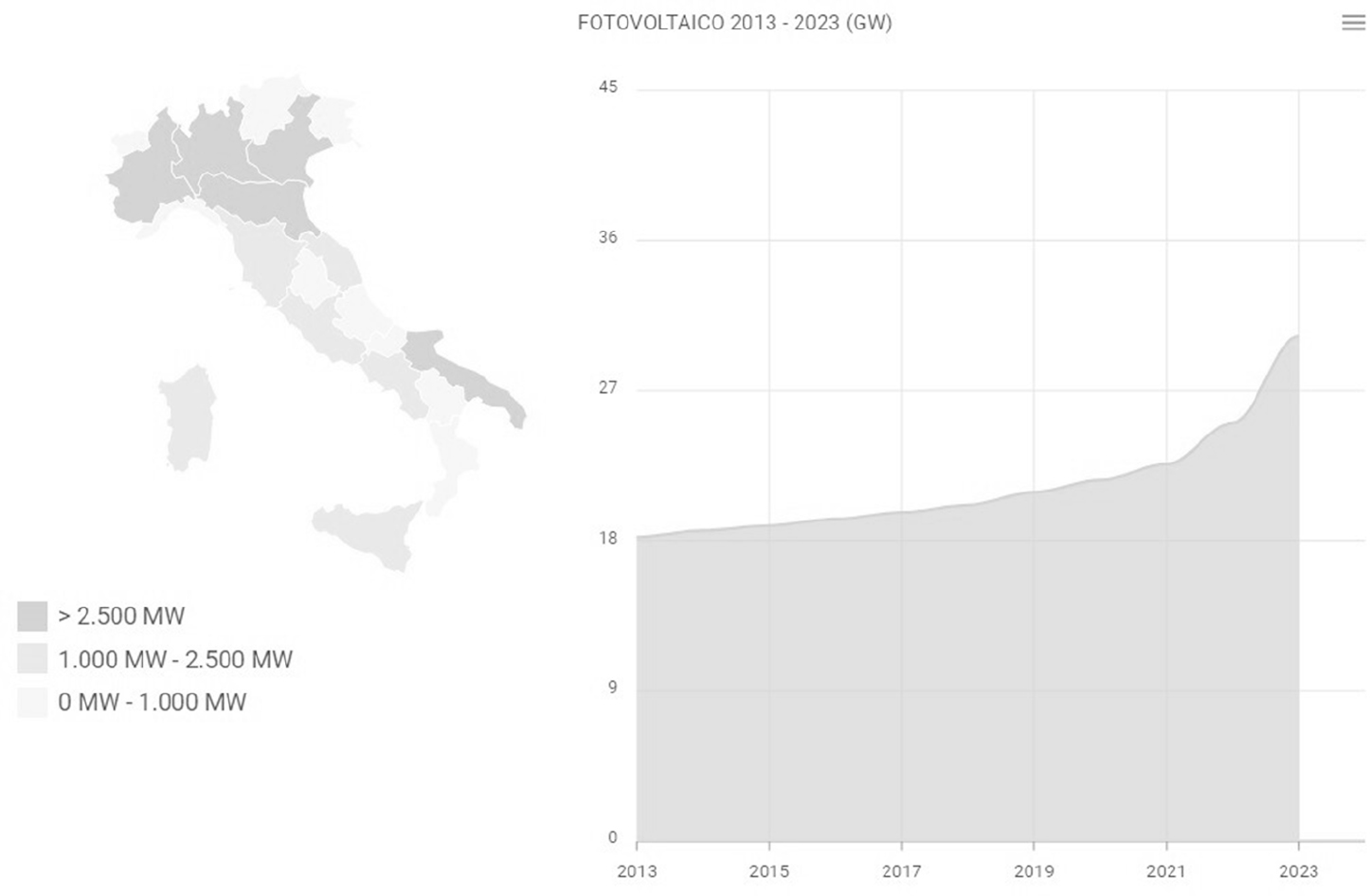

Il contributo delle fonti rinnovabili nel mix di produzione nazionale è cresciuto nel corso degli anni passando dal 18,7% nel 2008 a poco più del 37,2% nel 2023, in lieve ripresa dopo il drastico calo del 2022 dovuto a scarse precipitazioni.

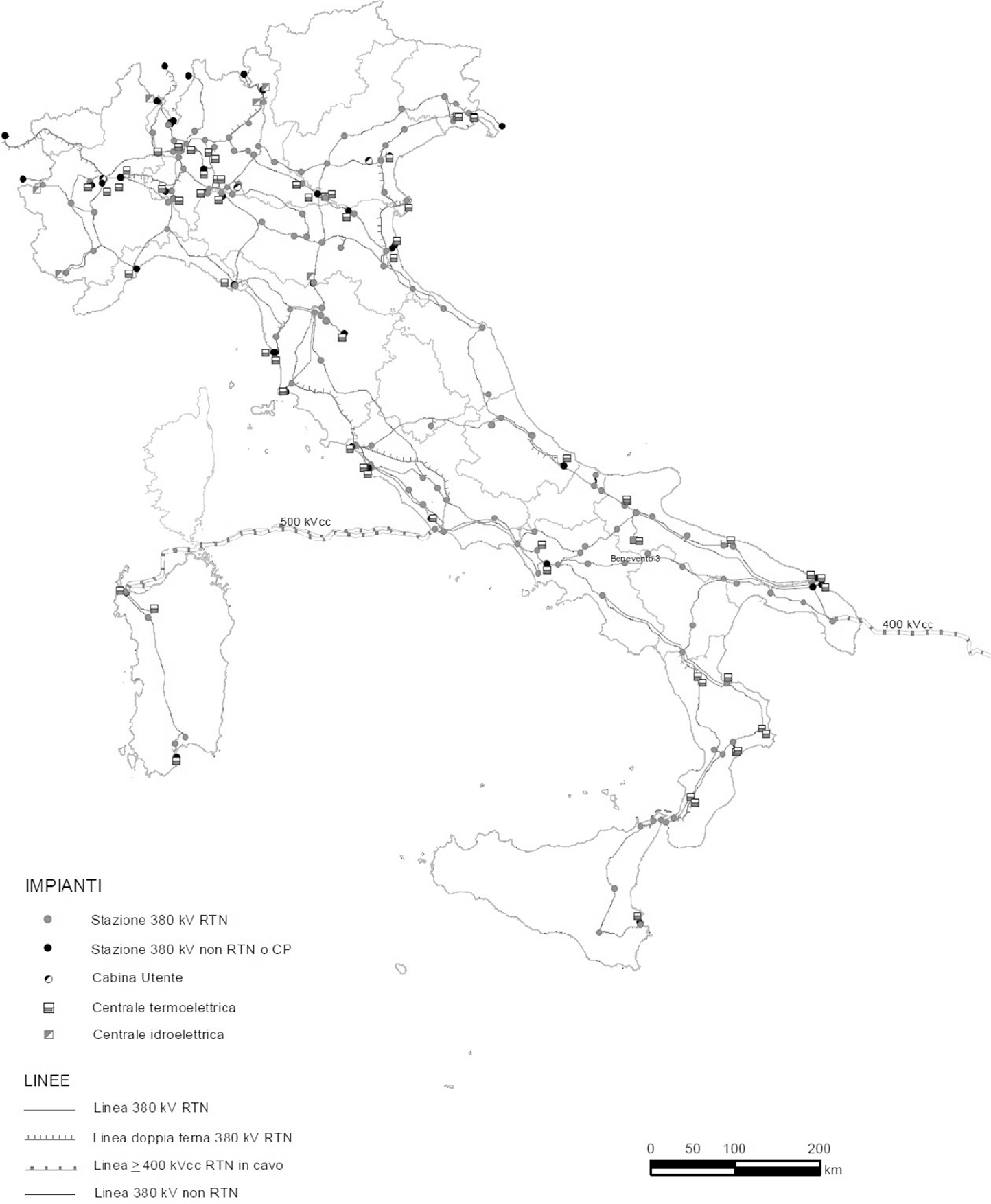

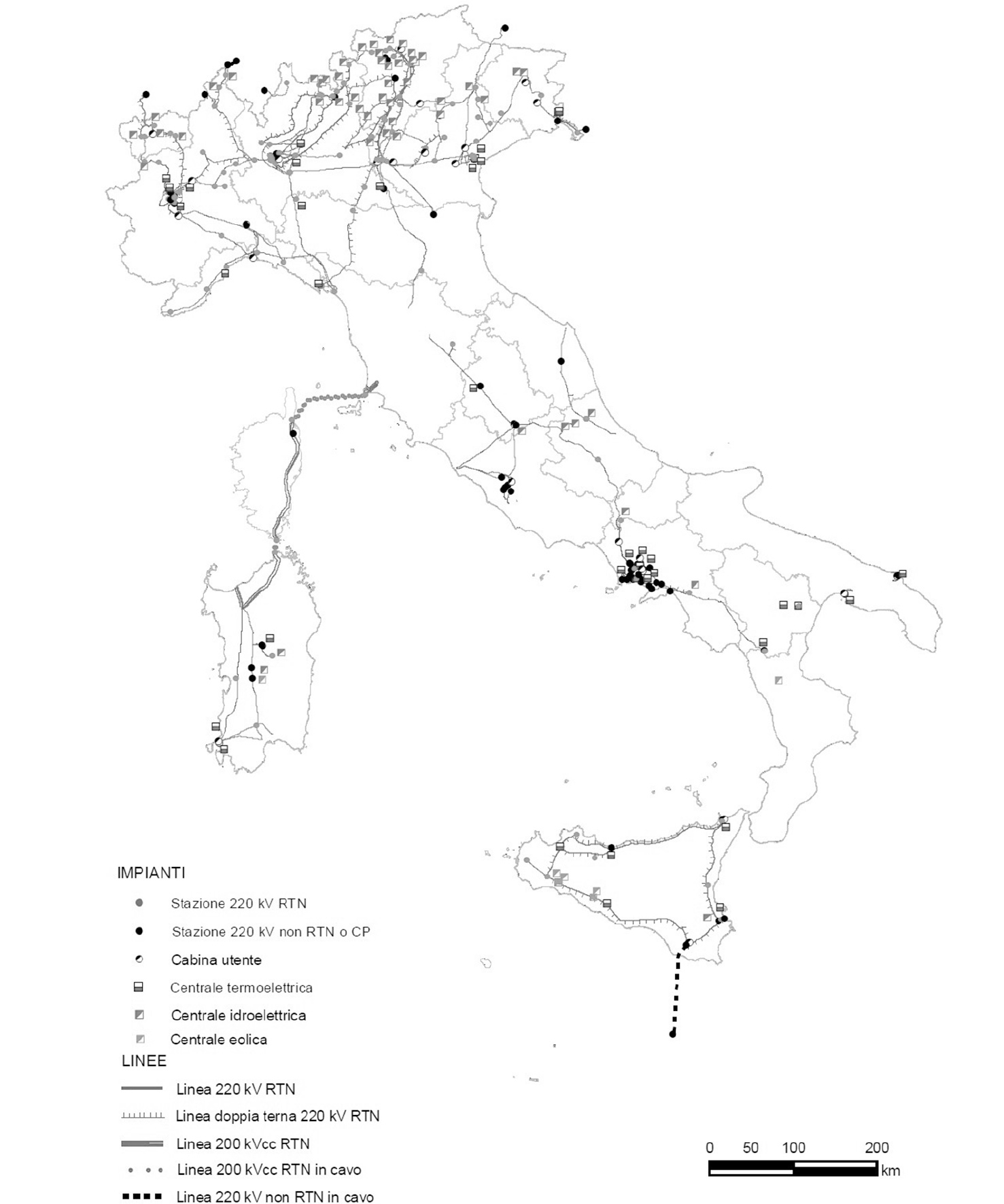

Rete elettrica nazionale

La rete elettrica nazionale è composta da una struttura principale di trasporto ad altissima tensione (380 kV in fig. 7a e 220 kV in fig. 7b) gestiti da Terna spa, alla quale segue il sistema di distribuzione con tensioni via via minori, fino alle cabine di distribuzione che forniscono le utenze in media (20 kV) e bassa tensione (400 V).

Figura 7a - Rete elettrica nazionale 380 KV

(Fonte: Terna)

Figura 7b - Rete elettrica nazionale 220 KV

(Fonte: Terna)

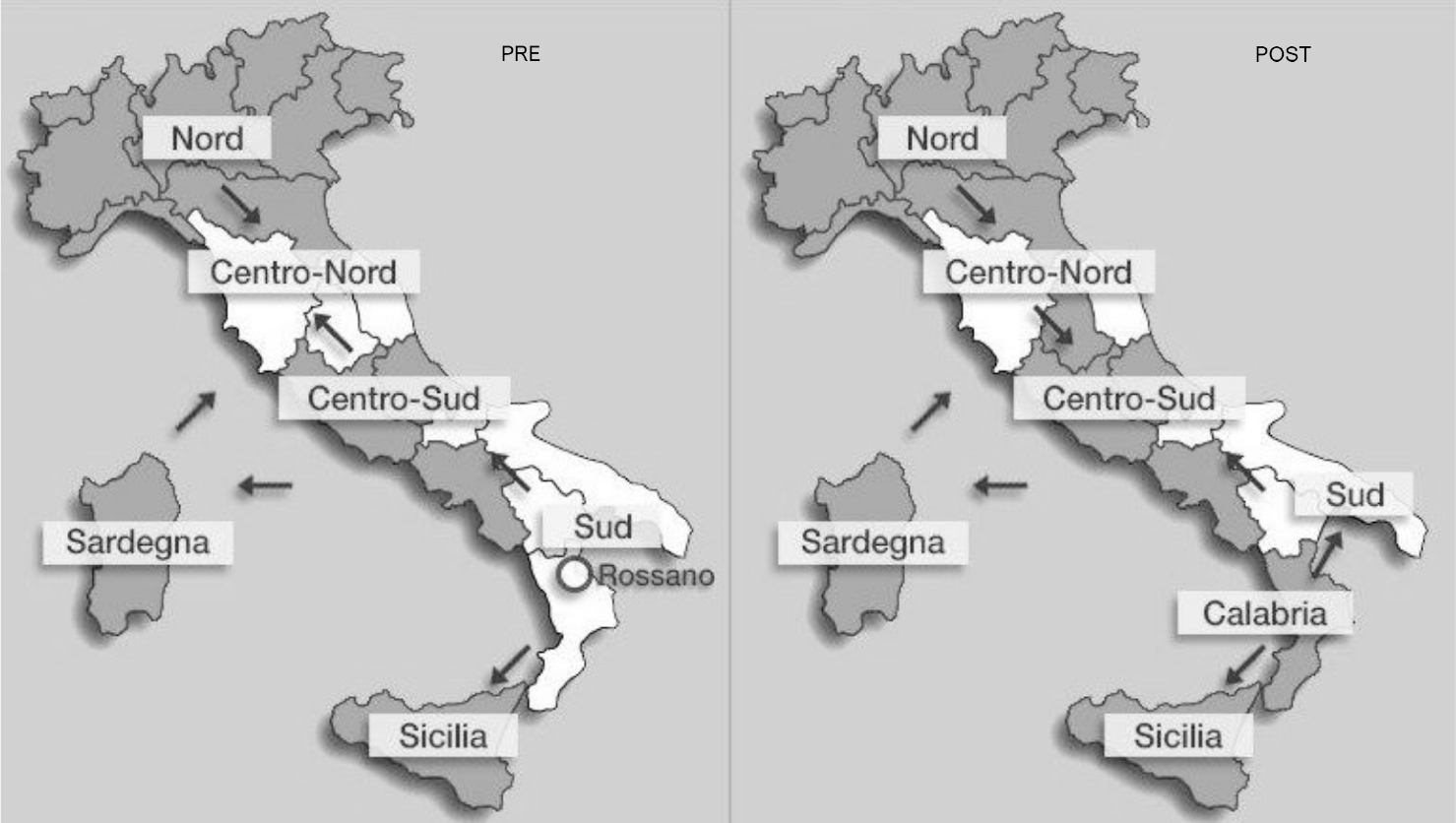

La rete è suddivisa in zone: dal 1° gennaio 2021 è operativa l’ultima suddivisione delle zone, che ora sono 7: Nord, Centro-Nord, Centro-Sud, Sud, Calabria, Sicilia e Sardegna. Tale suddivisione permettere progressi significativi in termini di sicurezza ed efficienza del mercato elettrico oltre a migliorare l’integrazione e l’omogeneità con il mercato europeo.

Figura 8a - Suddivisione zone rete elettrica

(Fonte: Terna)

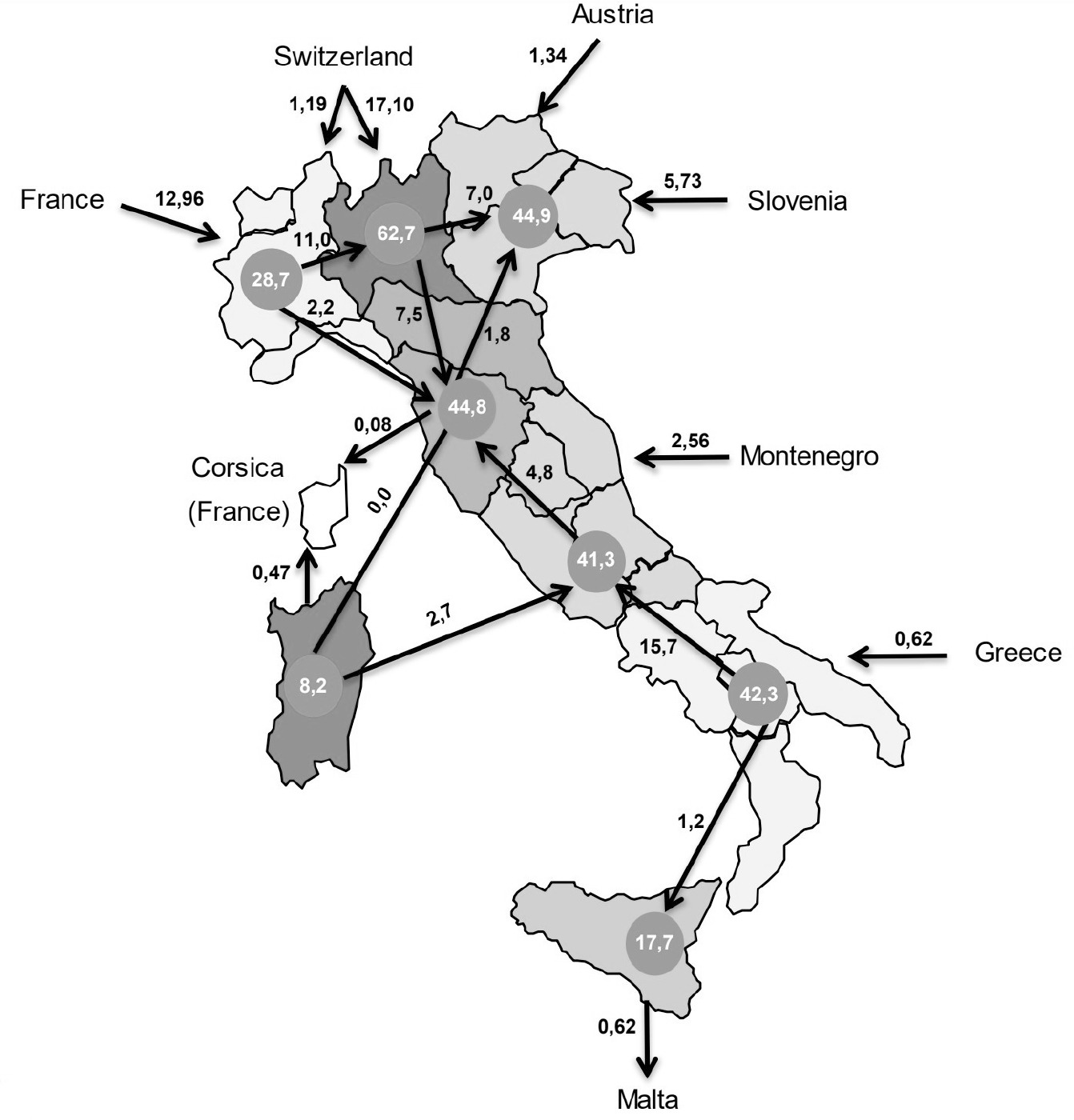

I flussi di energia import/export con l’estero e i flussi tra le zone interne sono visualizzabili in Fig. 8b.

Figura 8b - Saldi dei flussi fisici di energia

(Fonte: Terna)

Si nota facilmente che i flussi verso l’estero sono tutti negativi tranne che verso Malta.

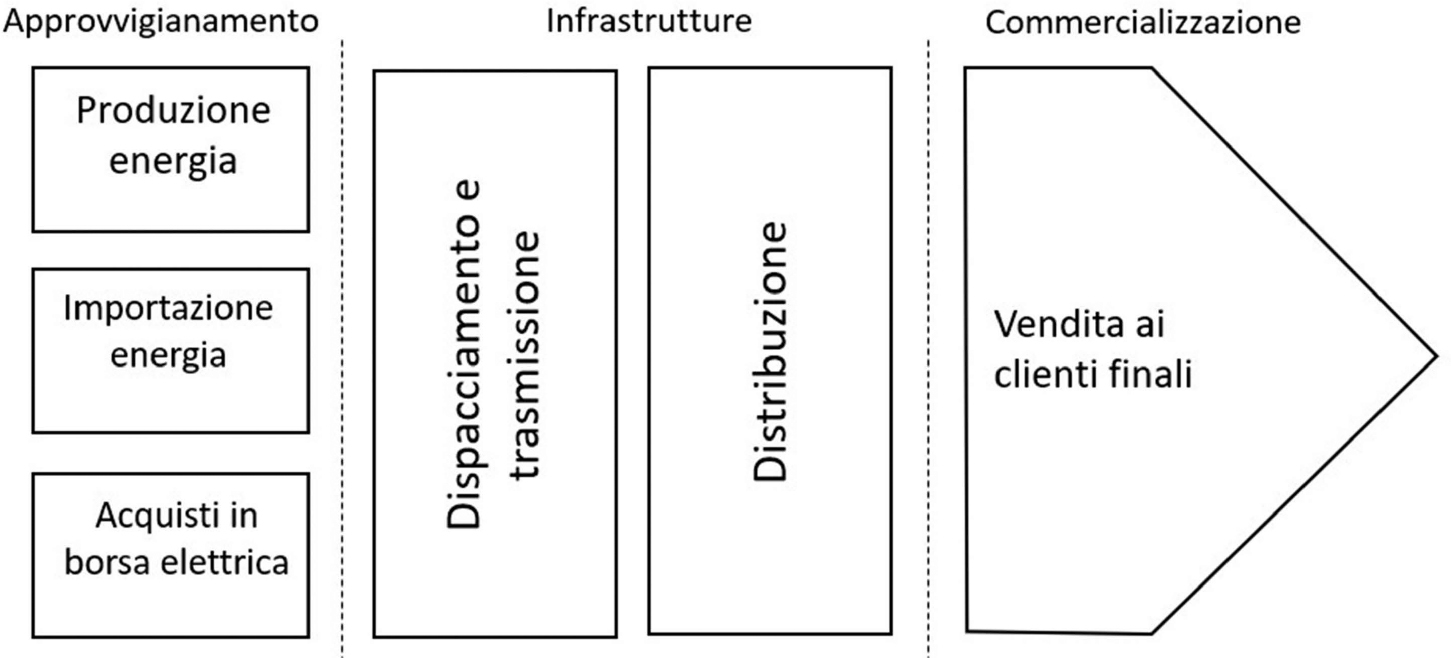

Il flusso di energia elettrica di cui sopra, è gestito a livello di mercato secondo le due schematiche di seguito esposte, ossia la struttura del mercato e gli attori del mercato.

La struttura si suddivide, come per il mercato del gas, sostanzialmente in tre blocchi:

-

approvvigionamento;

-

infrastrutture;

-

commercializzazione.

Figura 9 - Struttura mercato elettrico

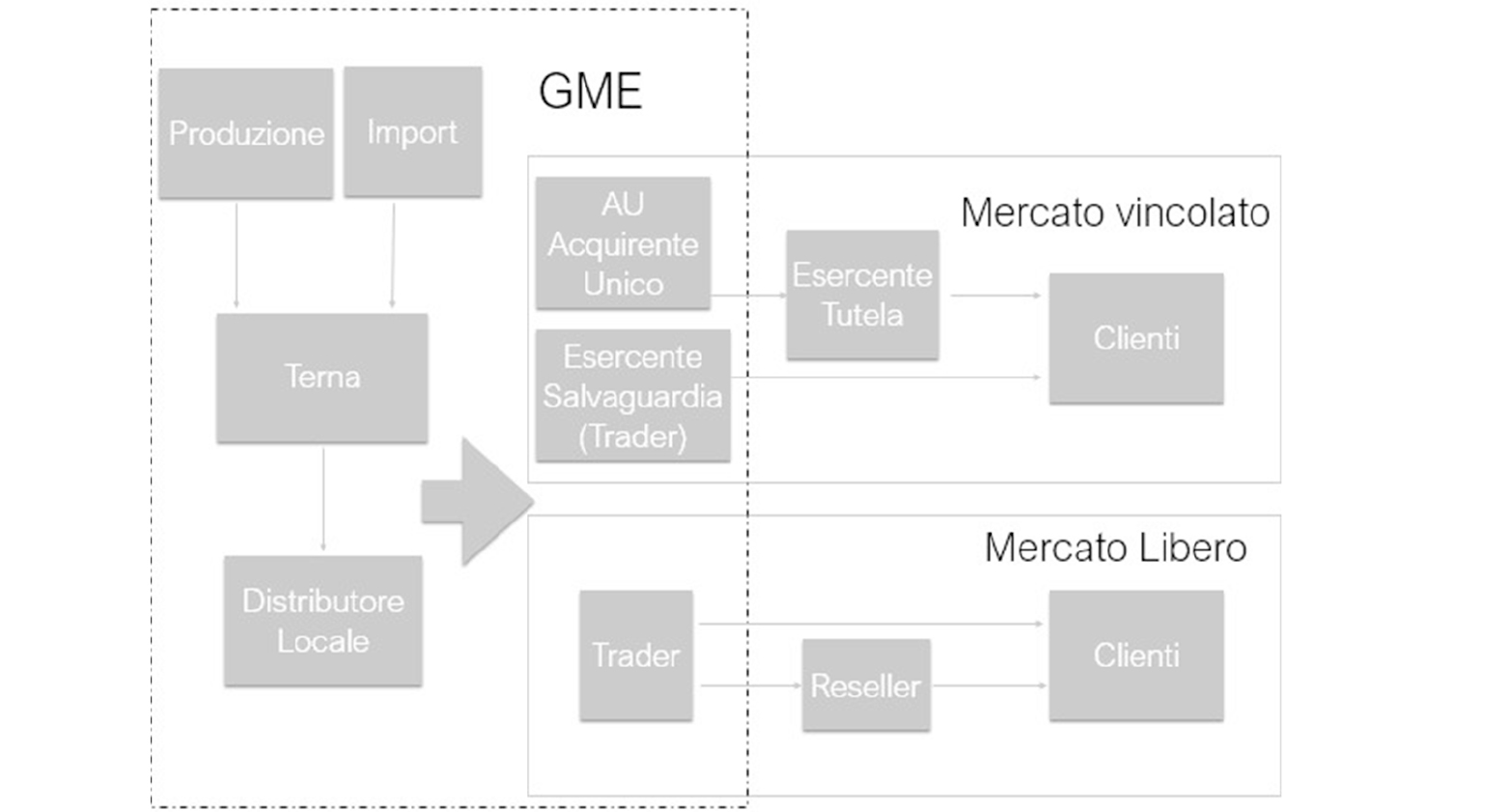

L’attore principale è costituito dal Gestore dei Mercati Energetici (GME) che sostanzialmente gestisce la piattaforma di scambio (borsa elettrica) tra la produzione e l’utenza finale.

Il mercato elettrico è suddiviso tra mercato libero e mercato vincolato (ossia con strutture tariffarie imposte quali il “regime di salvaguardia” e la “maggior tutela”).

Figura 10 - Soggetti mercato elettrico

Nel cap. 15.3.4 verrà ulteriormente approfondito il livello di dettaglio del mercato.

15.3.2 La domanda di GAS in Italia

15.3.2La domanda di GAS in ItaliaPer GAS si intende l’utilizzo del gas naturale, che è una miscela di idrocarburi (principalmente metano, e in misura minore etano, propano, idrocarburi superiori e gas inerti quali azoto e anidride carbonica) la cui unità di misura è lo Standard Metro Cubo (Sm³), cioè un metro cubo di gas nelle condizioni di riferimento standard di 288.15 K (15°C) e di 101325 Pa (1,01325 bar). Essendo il gas naturale un vettore di trasporto di energia, la sua valorizzazione economica dipende dal Potere Calorifico Superiore (PCS).

Le riserve di gas non sempre sono localizzate in prossimità delle aree di consumo, perciò lo sfruttamento di tale risorsa è sempre stato connesso alla logistica in grado di collegare i luoghi di produzione con quelli di utilizzo.

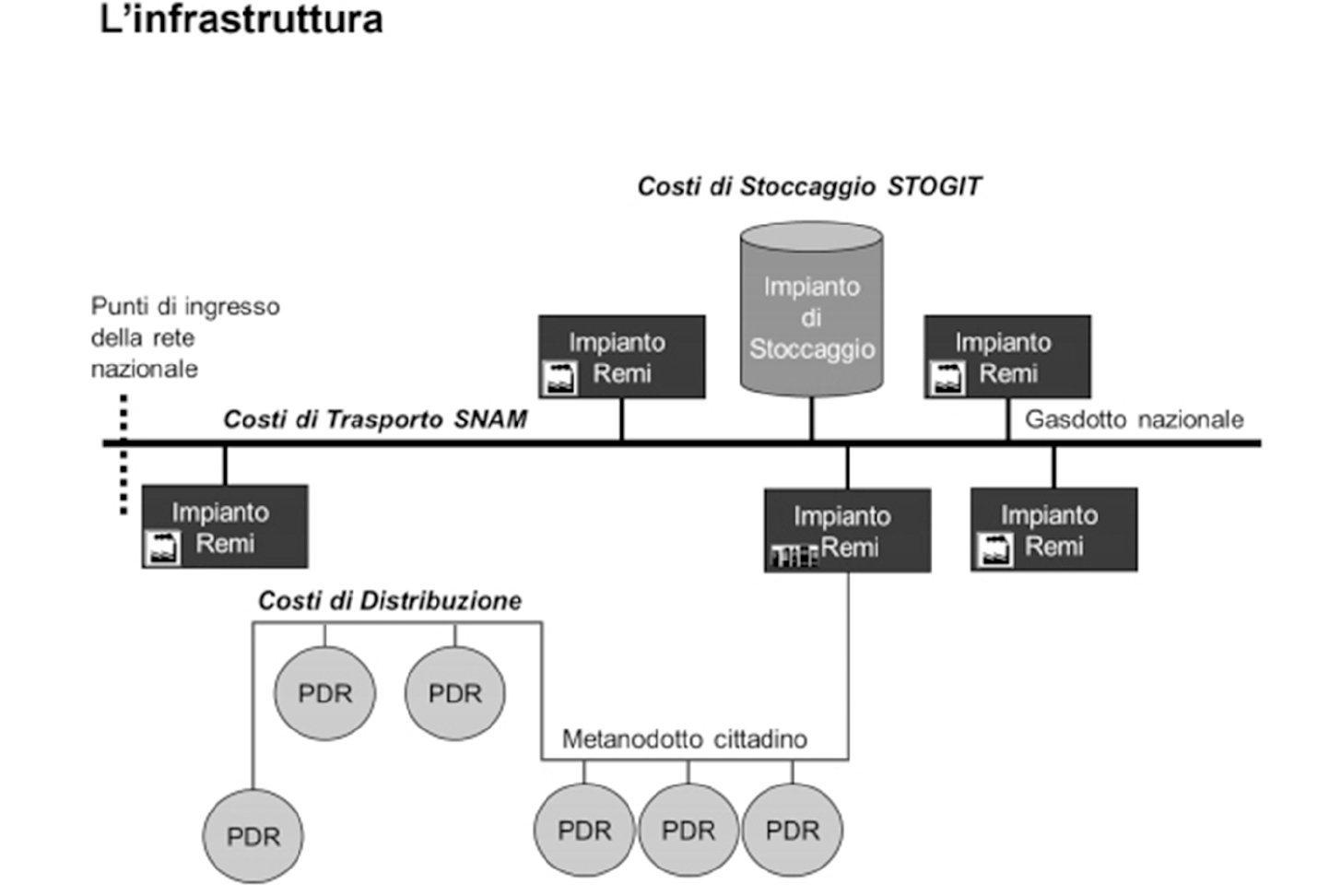

Risulta perciò necessario dare delle indicazioni circa l’infrastruttura e la terminologia da utilizzare:

Figura 11 - Infrastruttura rete gas

Una cabina REMI è un impianto di regolazione e misura che corrisponde a un punto di consegna della rete di distribuzione ed è preposto alla decompressione del gas naturale e alla sua misurazione. Nelle cabine REMI sono presenti varie strumentazioni che consentono di svolgere una serie di importanti processi.

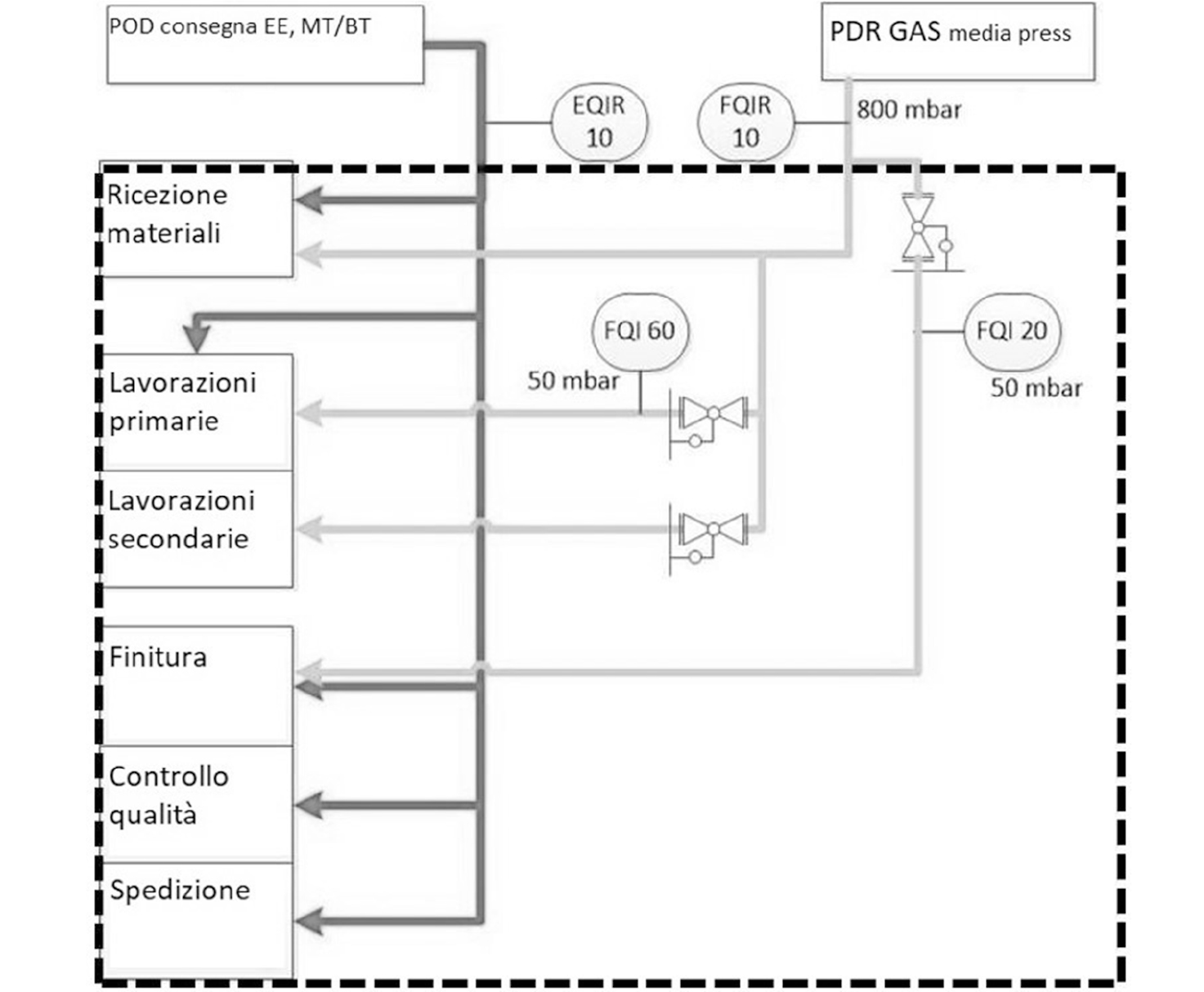

Il punto di riconsegna (PDR) è un codice che serve ad individuare con precisione il punto geografico sul territorio italiano in cui il gas viene prelevato dall’utente finale.

Stoccaggio - Per stoccaggio si intende il deposito in strutture del sottosuolo del gas naturale prelevato dalla rete di trasporto nazionale e successivamente reimmesso nella rete in funzione delle richieste del mercato. Lo stoccaggio di gas naturale in strutture naturali sotterranee è finalizzato infatti a soddisfare diverse esigenze:

-

rispondere in tempo reale alle richieste di gas del mercato;

-

assicurare un alto margine di elasticità alla gestione delle strutture produttive e di trasporto;

-

garantire il mantenimento di riserve “strategiche” da utilizzare esclusivamente per fronteggiare situazioni eccezionali (condizioni meteorologiche particolari, come situazioni/picchi di freddo intenso, o crisi internazionali che blocchino in parte gli approvvigionamenti dall’estero che costituiscono oltre il 90% del gas utilizzato in Italia).

Generalmente, nella stagione estiva viene riempito il giacimento, mentre durante i mesi invernali è preponderante la fase di erogazione alla rete nazionale.

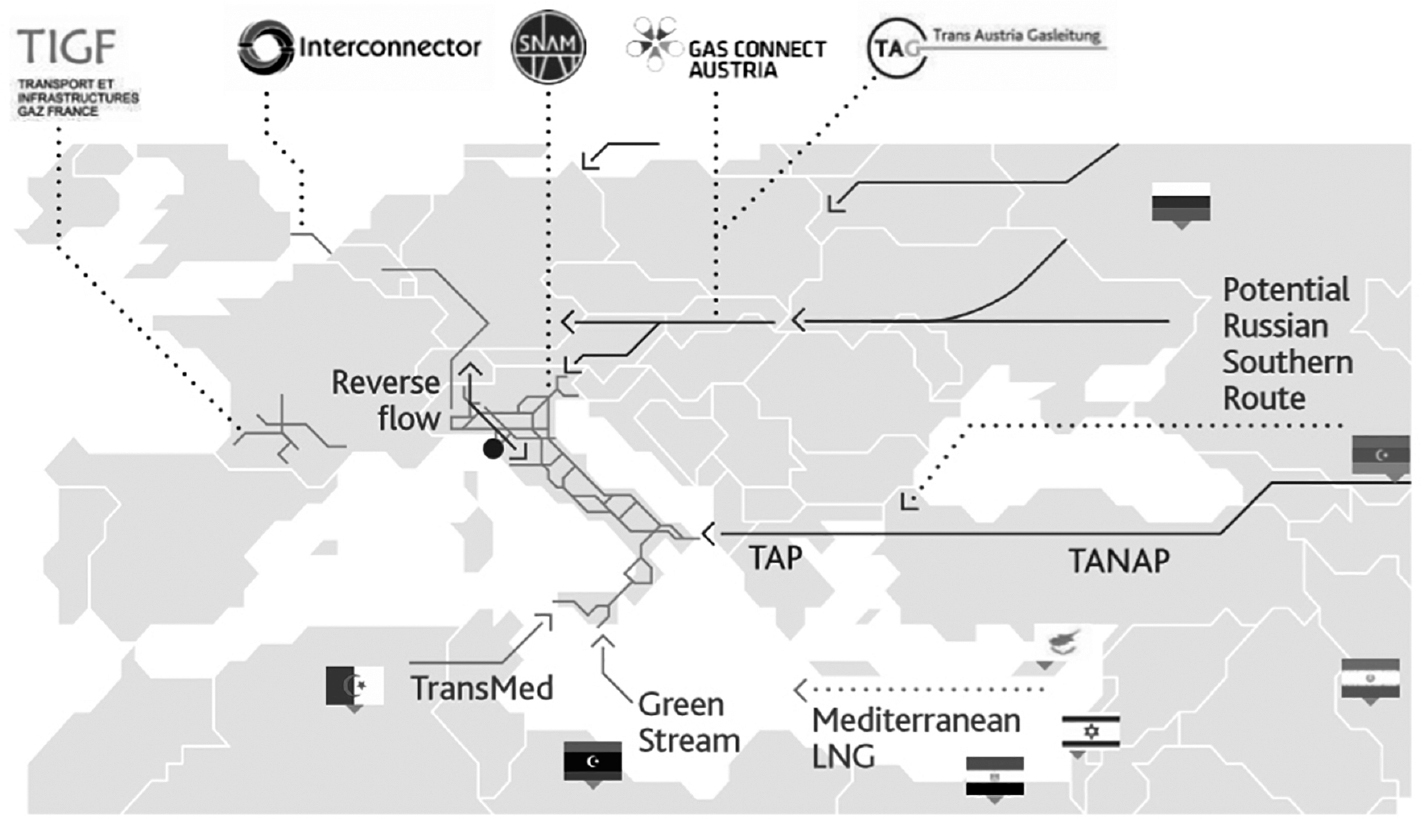

Il gas, come ogni risorsa energetica, segue la strada della domanda e l’Europa a fronte del 13% dei consumi mondiali possiede infatti solo l’1% delle riserve, ed è costretta a coprire la differenza con le importazioni. Da questo dato nasce l’imperativo di garantire la sicurezza negli approvvigionamenti con strategie e politiche di lungo termine, promuovendo una maggiore liquidità dei mercati, e agevolandone l’integrazione tramite lo sviluppo delle interconnessioni delle reti. In questo contesto diventa fondamentale aprire nuove rotte e collegare l’Italia con aree strategiche del Mediterraneo Orientale e del Caspio dove ci sono paesi interessati a portare il loro gas in Europa. Ne trarrebbe un beneficio anche il parco centrali del sistema elettrico nazionale, legato al gas per circa il 40% della produzione, penalizzato dallo sviluppo sussidiato delle rinnovabili e dal mantenimento del peso del carbone nel mix della generazione elettrica. Negli anni a venire sarà inoltre fondamentale potenziare gli attuali sistemi di trasmissione e sviluppare nuovi impianti di stoccaggio e terminali GNL, localizzati in modo efficiente e interconnessi con il network esistente, per far fronte alle variazioni della domanda di energia e garantire una risposta adeguata alle esigenze dei consumatori.

Nonostante l’elevata dipendenza dalle importazioni, l’Italia ha il più alto grado di diversificazione in Europa delle rotte e delle fonti di approvvigionamento, infatti qualora venga a mancare una di queste, le infrastrutture rimanenti sono in grado di soddisfare anche oltre il 120% della domanda totale di gas dell’area, calcolata durante una giornata di domanda di gas particolarmente elevata.

Figura 12 - Interconnessione a reti estere

(Fonte: Snam)

Grazie all’interconnessione della rete Snam, l’Italia è già oggi in Europa il paese che può contare sul maggior numero di fonti di approvvigionamento. Oltre che dalla produzione nazionale, il sistema italiano può infatti ricevere il gas mediante quattro vie di importazione: attraverso un metanodotto e 3 terminali di rigassificazione. Nel 2020 è iniziata l’importazione di gas dal Caspio attraverso la realizzazione del metanodotto TAP, gasdotto terminale del progetto per il c.d. Southern Gas Corridor, una delle priorità strategiche dell’UE. Lo sviluppo delle capacità bidirezionale nel nord del nostro paese lungo il corridoio sud-nord (reverse flow), il cui completamento è avvenuto nel 2018, rendono le fonti di approvvigionamento italiane accessibili anche agli altri paesi europei. Si aggiunga che a riguardo dell’utilizzo di gas più verdi (biometano e blending di idrogeno e gas) nel prossimo futuro, la posizione della rete italiana costituisce di fatto una infrastruttura naturale per eventuali flussi dalla costa settentrionale dell’Africa direttamente al cuore dell’intera Europa.

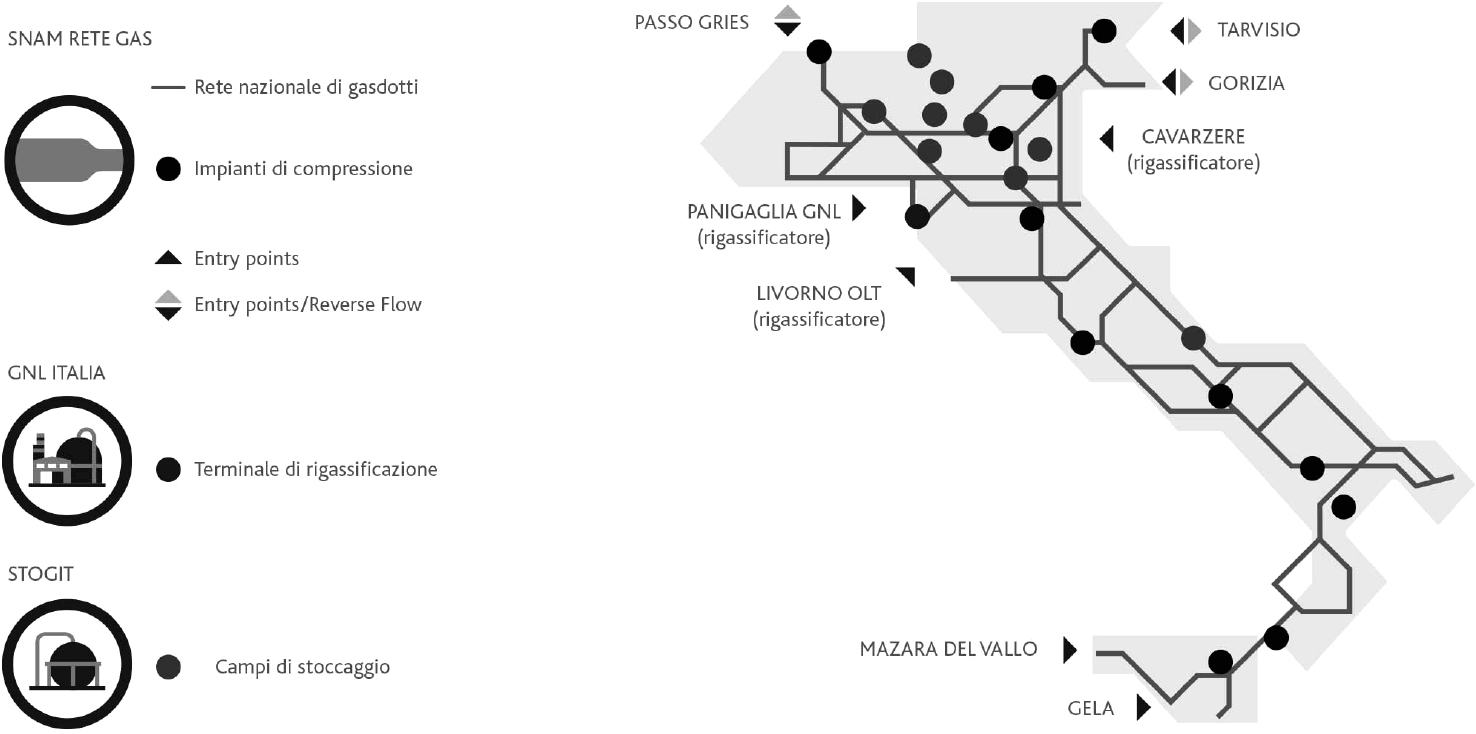

L’infrastruttura nazionale del gas

La rete di trasporto regionale di Snam, formata dalla restante parte dei gasdotti, permette di movimentare il gas naturale in ambiti territoriali delimitati, generalmente su scala regionale, per la fornitura del gas ai consumatori industriali e termoelettrici e alle reti di distribuzione urbana.

La rete nazionale di gasdotti di Snam trasporta il gas dai punti di ingresso del sistema e dalle zone di produzione nazionale ai punti di interconnessione con la rete di trasporto regionale e alle strutture di stoccaggio.

Figura 13 - Rete nazionale di gasdotti

(Fonte: Snam)

Sul territorio nazionale Snam svolge il servizio di trasporto, dispacciamento e stoccaggio del gas naturale e di rigassificazione del gas naturale liquefatto rendendo disponibile, attraverso l’utilizzo e lo sviluppo della propria rete di trasporto, la capacità necessaria per far fronte alla domanda di mercato e soddisfare le richieste di accesso presentate dagli Shipper (utenti della rete).

Snam si avvale di un sistema integrato di infrastrutture formato da 32.508 km di metanodotti, 11 impianti di compressione, 9 campi di stoccaggio operativi e un impianto di rigassificazione, oltre a un centro di dispacciamento per il trasporto e uno per lo stoccaggio. Il gas naturale immesso nella rete nazionale proviene dalle importazioni e, in minor quantità, dalla produzione nazionale. Il gas proveniente dall’estero viene immesso nella rete nazionale attraverso otto punti di entrata, in corrispondenza delle interconnessioni con i metanodotti di importazione (Tarvisio, Gorizia, Passo Gries, Mazara del Vallo, Gela) e dei terminali di rigassificazione GNL (Panigaglia, Cavarzere e Livorno). Il gas di produzione nazionale viene immesso nella rete in corrispondenza dei 53 punti di entrata dai campi di produzione o dai loro centri di raccolta e trattamento; anche i campi di stoccaggio gas sono collegati con la rete.

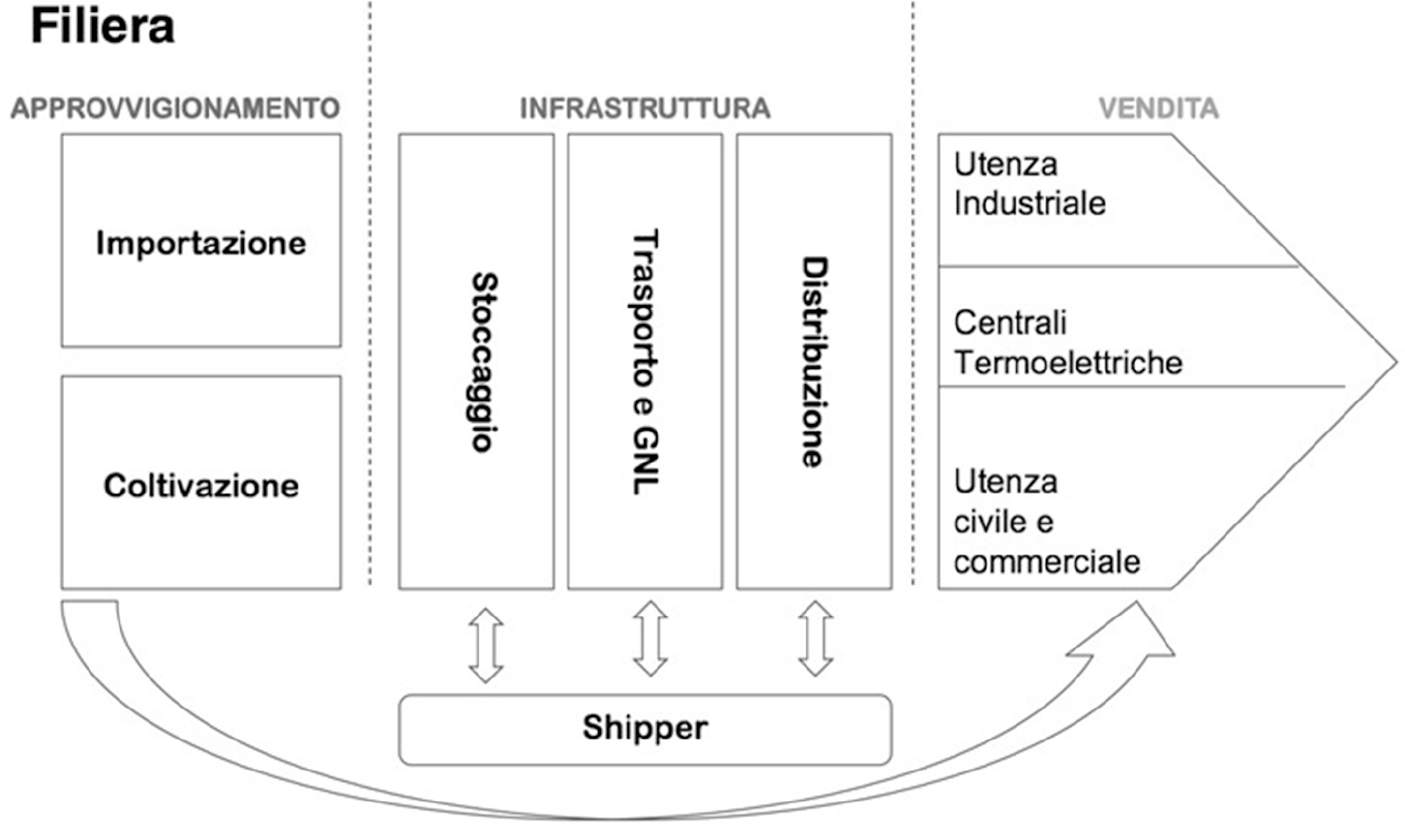

Ad ogni modo, la filiera del gas è suddivisa in 3 sezioni: approvvigionamento, infrastruttura e vendita.

Figura 14 - La filiera del gas

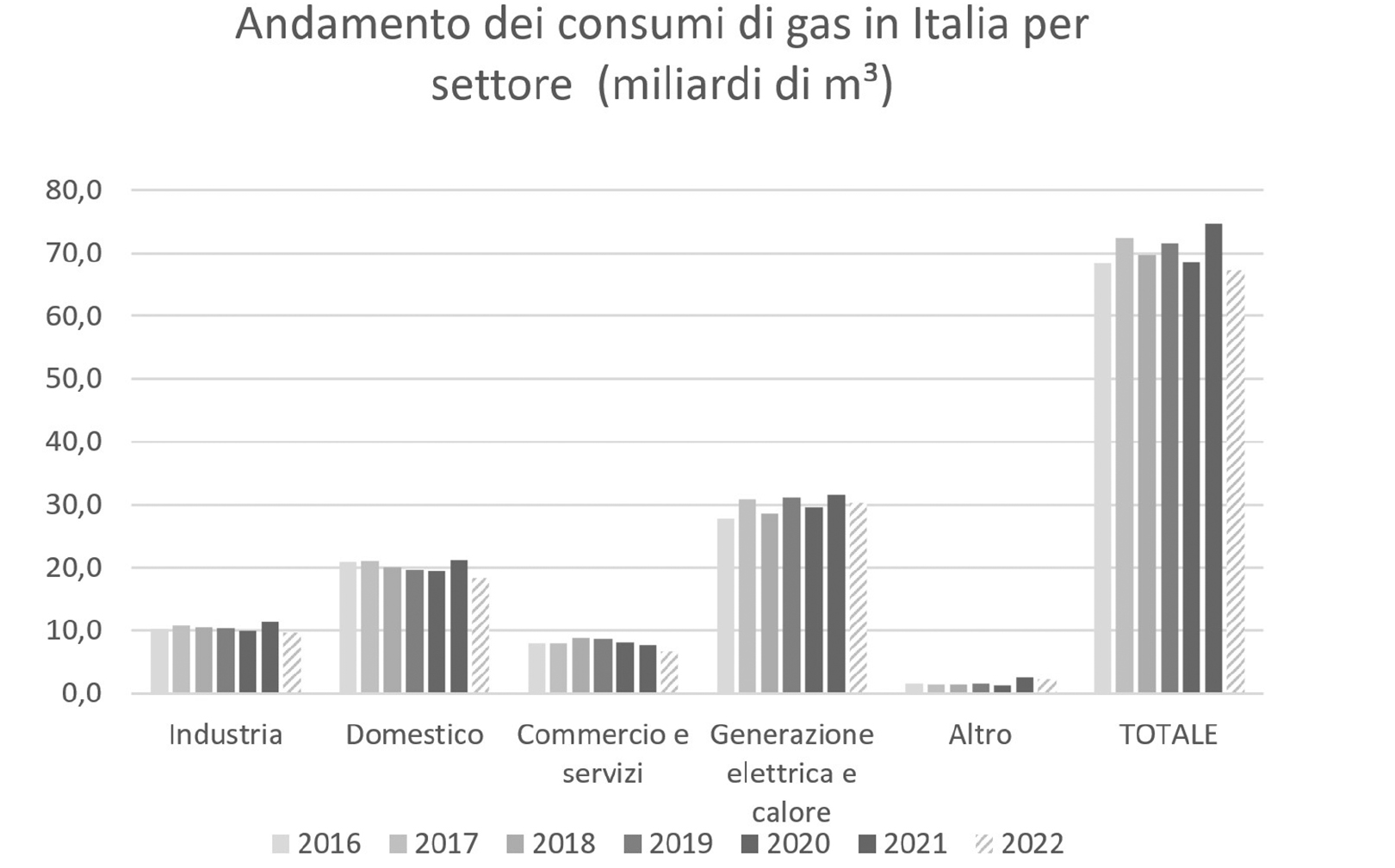

Figura 15a - La domanda del GAS

Fonte (Arera)

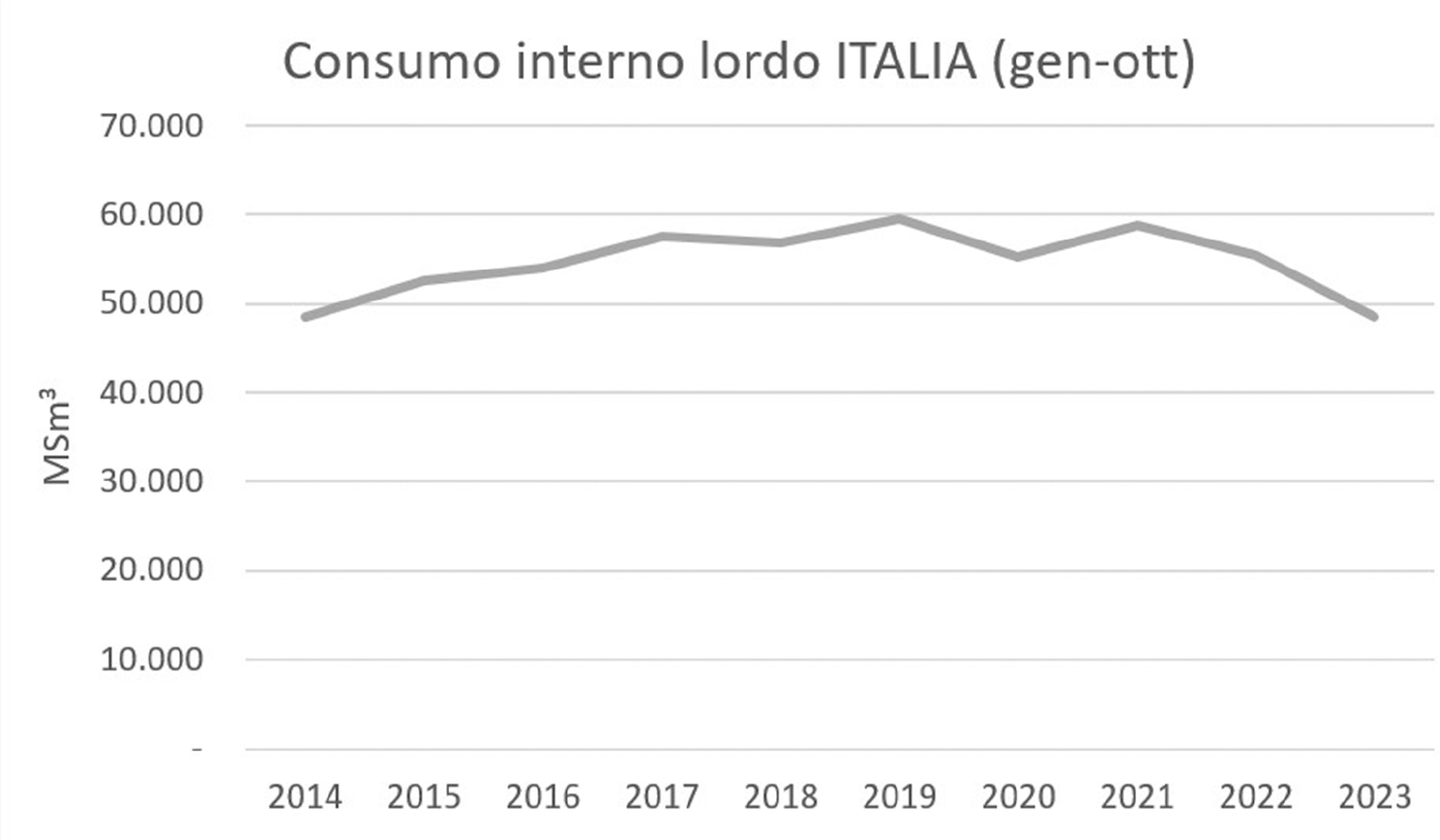

Figura 15b - La interna lorda di GAS (gennaio-ottobre)

I consumi di gas totali in Italia avevano avuto un picco nel 2019 e poi causa anche la contingenza della pandemia, si sono contratti fino al 2020. Nel corso del 2021 la domanda è esplosa fino a 76.2 miliardi di Sm³ avvicinandosi al massimo storico del 2005 pari a 86.1 miliardi di Sm³. Il dato 2022 è risultato in contrazione viste le tensioni sui prezzi dei mercati energetici e sugli approvvigionamenti. Il trend è aggravato nel 2023 complici anche le varie politiche di decarbonizzazione industriale che stanno prendendo sempre più consistenza.

15.3.3 Come leggere la bolletta elettrica e del gas

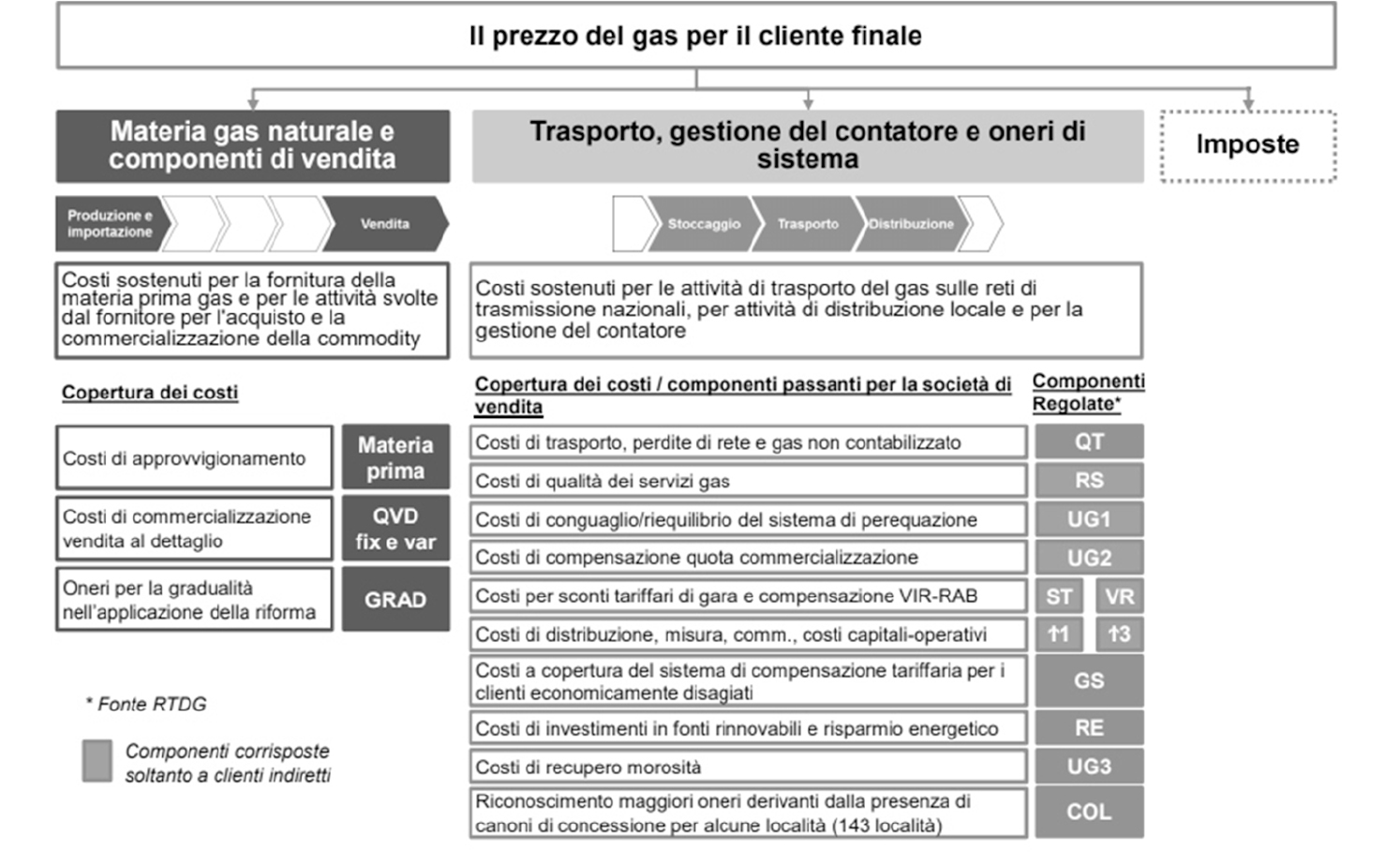

15.3.3Come leggere la bolletta elettrica e del gasLa lettura delle bollette o fatture energetiche parte da una base comune riferibile a 5 macro-voci distinte che sono comuni sia per l’energia elettrica che per il gas le cui voci fanno riferimento alla tariffa di “maggior tutela” (per il gas è scaduta il 10 gennaio 2024, per l’energia elettrica è stata prorogata al 1° luglio 2024) gestita dall’autorità (ARERA):

-

Spesa per la materia prima: comprende gli importi fatturati relativamente alle diverse attività svolte dal venditore per fornire l’energia elettrica o il gas naturale al cliente finale;

-

Spesa per il trasporto e la gestione del contatore: comprende gli importi dovuti per le diverse attività che consentono ai venditori di consegnare ai clienti finali l’energia elettrica o il gas naturale;

-

Spesa per oneri di sistema: comprende gli importi dei corrispettivi destinati alla copertura di costi relativi ad attività di interesse generale per il sistema gas che vengono pagati da tutti i clienti finali del servizio;

-

Imposte: comprende le voci relative all’imposta di consumo (accisa), l’addizionale regionale e l’imposta sul valore aggiunto (IVA);

-

Altre voci: sono previste altre voci quali ricalcoli, bonus sociali, canone TV, interessi di mora, deposito cauzionale, indennizzi, contributi di allacciamento.

Va specificato innanzitutto che le voci denominate come “spesa” sono composte da varie parti secondo la seguente categorizzazione:

-

una quota fissa (€/anno);

-

una quota potenza (€/kW/anno);

-

una quota energia (€/kWh).

Di seguito nelle Figure 16-17-18 sono presenti alcuni esempi di come vengono corrisposte le varie voci nelle fatturazioni di energia elettrica.

Figura 16 - Componente energia

| Descrizione | Unità misura |

|---|---|

| Energia fascia F1 | €/kWh |

| Energia fascia F2 | €/kWh |

| Energia fascia F3 | €/kWh |

| Perdite fascia F1 | €/kWh |

| Perdite fascia F2 | €/kWh |

| Perdite fascia F3 | €/kWh |

Figura 17 - Trasporto e oneri dispacciamento

| Descrizione | Unità misura |

|---|---|

| Quota Fissa | €/cliente/mese |

| Quota Potenza | €/kW/mese |

| Energia attiva | € |

| Corrispettivo capacità mercato ore picco | €/kWh |

| Corrispettivo capacità mercato ore fuori picco | €/kWh |

| Oneri generali (ASOS e ARIM) - Quota fissa | €/cliente/mese |

| Energia reattiva in fascia F1 tra il 33% e il 75% | €/kvarh |

| Energia reattiva in fascia F2 tra il 33% e il 75% | €/kvarh |

| Oneri generali (ASOS e ARIM) - Quota potenza | €/kW/mese |

| Oneri generali (ASOS e ARIM) - Quota energia | €/kWh |

| Oneri dispacciamento Del. AEEG n. 111/06 e smi | €/kWh |

| Di seguito il dettaglio corrispettivi per l’uso delle reti e del servizio di misura | |

| Perdite - Oneri dispacciamento | €/kWh |

| Opzione tariffaria trasporto per MT altri usi con potenza disponibile __ kW | |

| Descrizione | Unità misura |

|---|---|

| Corrispettivo di Potenza Componente Trasporto | €/kW |

| Corrispettivo Energia Componente Trasporto | €/kWh |

| Corrispettivo Fisso Componente Trasporto | € |

| Componente Trasporto TRAS | |

| Corrispettivo Energia Componente TRAS - FASCIA 1 | €/kWh |

| Corrispettivo Energia Componente TRAS - FASCIA 2 | €/kWh |

| Corrispettivo Energia Componente TRAS - FASCIA 3 | €/kWh |

| Componente Trasporto MIS | |

| Corrispettivo Fisso Componente MIS | € |

| Penale Reattiva | |

| Energia reattiva in fascia F1 tra il 33% e il 75% | €/kVArh |

| Energia reattiva in fascia F1 oltre 75% | €/kVArh |

| Energia reattiva in fascia F2 tra il 33% e il 75% | €/kVArh |

| Energia reattiva in fascia F2 oltre 75% | €/kVArh |

| Componenti UC | |

| Corrispettivo Energia Componente UC3 | €/kWh |

| Oneri di sistema | |

| Corrispettivo di Potenza Oneri ARIM (quota potenza) | €/kW |

| Corrispettivo di Potenza Oneri ASOS (quota potenza) | €/kW |

| Corrispettivo Energia Oneri ARIM (quota energia) | €/kWh |

| Corrispettivo Energia Oneri ASOS (quota energia) | €/kWh |

| Corrispettivo Fisso Oneri ARIM (quota fissa) | € |

| Corrispettivo Fisso Oneri ASOS (quota fissa) | € |

| Oneri Dispacciamento | |

| Oneri dispacciamento Del. AEEG n. 111/06 e smi | €/kWh |

| Perdite - Oneri dispacciamento | €/kWh |

Figura 18 - Imposte

| Descrizione | Unità misura |

|---|---|

| Imposta erariale variabile per i primi 200.000 kWh/mese per consumi fino a 1.200.000 kWh/mese | €/kWh |

| Imposta erariale variabile oltre i 200.000 kWh/mese 1.200.000 kWh/mese | €/kWh |

| Imponibile soggetto a IVA 22% | € |

Per quanto riguarda invece le bollette del gas, gli esempi delle Figure 19-20 permettono di avere un’idea generale sulla composizione delle varie voci:

Figura 19 - Bolletta Gas - Esempio domestico

| Descrizione | Unità misura |

|---|---|

| SPESA PER MATERIA GAS NATURALE | |

| Quota fissa | €/PDR/mese |

| Materia prima gas | €/Sm³ |

| SPESA PER TRASPORTO, GESTIONE CONTATORE | |

| Quota fissa | €/PDR/mese |

| Quota energia | €/Sm³ |

| ONERI DI SISTEMA | |

| Quota fissa | €/PDR/mese |

| Quota energia | €/Sm³ |

| IMPOSTE | |

| Accisa usi civili | €/Sm³ |

| IVA | |

| Iva 22% | € |

| Iva 5% | € |

Figura 20 - Bolletta gas - Esempio industriale

| Descrizione | Unità misura |

|---|---|

| SPESA PER MATERIA GAS NATURALE | |

| Componente energia | €/Sm³ |

| SPESA PER TRASPORTO, GESTIONE CONTATORE E ONERI DI SISTEMA | |

| Quota energia (distribuzione) | €/Sm³ |

| Quota fissa (distribuzione) | €/PDR/mese |

| Componenti addizionali trasporto | €/Sm³ |

| Termine fisso mensile | €/Sm³ |

| ACCISE E ADDIZIONALI | |

| Imposta erariale di consumo | €/Sm³ |

| IVA | |

| Iva 10% su imponibile____ | € |

Gli esempi di cui sopra, possono subire alcune variazioni a seconda che:

-

l’utente sia connesso alla rete elettrica in bassa/media/alta/altissima tensione;

-

l’utente sia connesso alla rete di distribuzione o direttamente a quella di trasporto;

-

l’utente abbia contratti di energia elettrica o gas nel libero mercato.

Si fa presente che a riguardo delle tariffe di energia elettrica e gas attualmente, tra gli altri, sono presenti meccanismi di sostegno temporaneamente introdotti per la crisi dei prezzi energetici attualmente presente in Europa. Di seguito una brevissima descrizione dei principali:

-

Energy Release: il GSE offre energia da FER nella propria disponibilità a “clienti finali prioritari” (vedasi definizione su sito GSE) ad un prezzo calmierato di 210 €/MWh

-

GAS Release: il GSE offre gas nella propria disponibilità ad un prezzo calmierato (da definire) che indicativamente sarà tra 50 e 100 €/MWh

- Gasivori: hanno diritto all’esenzione dal pagamento delle componenti tariffarie a

copertura degli oneri di decarbonizzazione (RE e REt) le imprese che consumano almeno

1 GWh/anno di gas (pari a 94.582 Sm3/anno) e che:

-

operano nei settori dell’Allegato 3 alle Linee guida CE;

-

operano nei settori dell’Allegato 5 alla Linee guida CE

-

sono caratterizzate da un indice di intensità gasivora positivo calcolato, sul periodo di riferimento, in relazione al VAL, non inferiore al 20% oppure in relazione al FAT deve essere almeno pari al 2%.

-

- Elettrivori: hanno diritto all’esenzione dal pagamento delle componenti tariffarie

a copertura degli oneri di decarbonizzazione (Asos) le imprese che consumano almeno

1 GWh/anno di energia elettrica e che

-

operano nei settori dell’Allegato 3 alle Linee guida CE;

-

operano nei settori dell’Allegato 5 alla Linee guida CE

-

sono caratterizzate da un indice di intensità elettrivora positivo calcolato, sul periodo di riferimento, in relazione al VAL, non inferiore al 20% oppure in relazione al FAT deve essere almeno pari al 2%.

-

- Interrompibilità GAS: il meccanismo premia sia la riduzione di volumi che la eventuale

riduzione delle punte di prelievo (servizio su chiamata del servizio di trasporto

italiano). Sono previsti riconoscimenti economici ai soggetti che mettono a disposizione

quantitativi interrompibili di:

-

50.000 Sm3 /giorno per partecipare in maniera diretta come soggetto singolo;

-

5.000 Sm3 /giorno per partecipare mediante soggetti aggregatori, che devono a loro volta aggregare un quantitativo complessivo pari almeno a 50.000 Sm3 /giorno.

-

-

Interrompibilità elettrica: sono previsti riconoscimenti economici ai soggetti che mettono a disposizione almeno 1 MW di carichi interrompibili istantaneamente e/o con preavviso dei prelievi di energia elettrica

-

Crediti d’imposta: per imprese che consumano energia elettrica e gas (energivore, gasivore e non) vengono sono riconosciuti crediti d’imposta sulla componente energia fino ad un valore del 45% (I trim. 2023)

15.3.4 I contratti di energia elettrica e gas

15.3.4I contratti di energia elettrica e gasI contratti di energia elettrica

Per comprendere i contratti di energia elettrica è necessario conoscere i vari soggetti coinvolti dalla produzione alla vendita. La figura sotto rende chiaramente visibile l’attuale configurazione.

Figura 21 - Soggetti coinvolti in produzione e vendita

Il prezzo di vendita dell’energia elettrica viene regolamentato nella Borsa Elettrica Italiana (GME - Gestore Mercati Elettrici) dove possono accedervi solo operatori accreditati.

Il mercato energetico attualmente è suddiviso in mercato tutelato e mercato libero, ove per mercato tutelato ci si riferisce ai servizi di tutela che sono servizi di fornitura di energia elettrica (vale anche per il gas naturale) con condizioni contrattuali ed economiche definite dall’Autorità - ARERA, per i clienti finali di piccole dimensioni (quali famiglie e piccole imprese) che non hanno ancora scelto un venditore nel mercato libero.

Si specifica inoltre che il mercato dell’energia elettrica è in corso di revisione, in quanto sono stati posti dei termini per la fine della Maggior Tutela per le aziende (gennaio 2021) e i clienti di piccole dimensioni (gennaio 2022).

A tal fine ARERA ha previsto delle offerte standard per i clienti finali denominate offerte PLACET (Prezzo Libero a Condizioni Equiparate di Tutela). In sintesi, nelle offerte PLACET:

-

le condizioni economiche (prezzo) sono liberamente decise dal venditore e rinnovate ogni 12 mesi;

-

la struttura del prezzo è stabilita dall’Autorità ed è inderogabile;

-

le condizioni contrattuali (ad esempio garanzie, rateizzazioni) sono stabilite dall’Autorità e sono inderogabili.

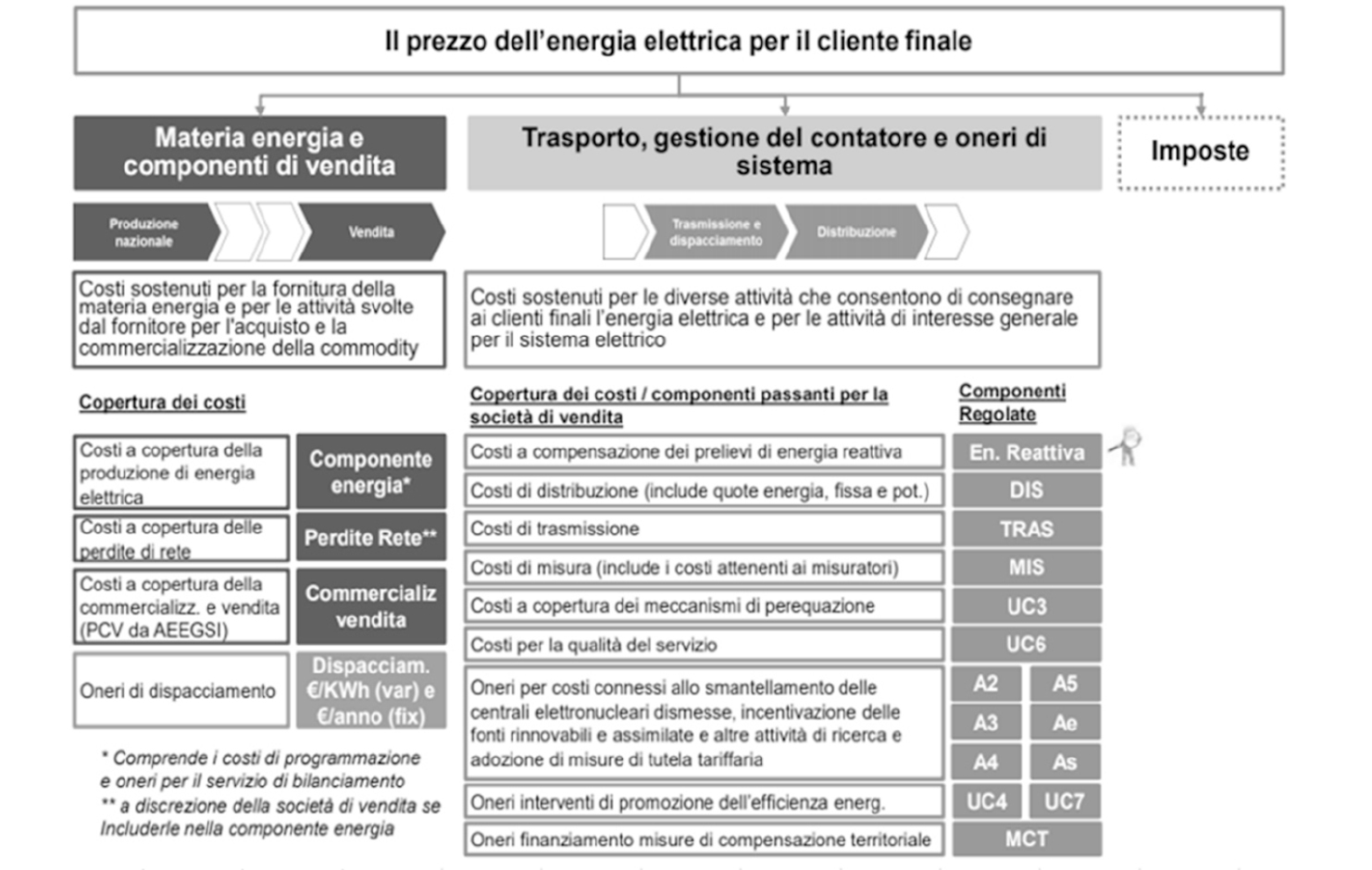

Riportiamo di seguito il dettaglio della composizione del prezzo dell’energia elettrica per utenti nel mercato libero.

Figura 22 - Composizione del prezzo energia elettrica

Relativamente a componenti regolate, sono presenti due tipologie di penali che possono aggravare i costi da sostenere: costi a compensazione dei prelievi di energia reattiva e Corrispettivo Tariffario Specifico.

L’energia reattiva è quella quota di energia che viene assorbita (da parte dalle apparecchiature che per funzionare hanno bisogno di un campo magnetico) e rilasciata subito dopo nella rete elettrica. Per tale ragione provoca maggiori consumi e impegno sulle linee. L’unità di misura è il kVARh (chilovoltampere reattivo ora). Contrattualmente, si stabiliscono penali per il superamento di quantitativi di energia reattiva prelevata, differenziate sulla base di due scaglioni di prelievo dell’energia reattiva nelle fasce F1 e F2:

-

Primo scaglione: Fattore di Potenza mensile minore di 0,95. Un Cliente rientra in questo scaglione quando in un mese i suoi prelievi di energia reattiva nelle fasce F1 e F2 superano il 33% della corrispondente energia attiva.

-

Secondo scaglione: Fattore di Potenza mensile minore di 0,8. Un Cliente rientra in questo scaglione quando in un mese i suoi prelievi di energia reattiva nelle fasce F1 e F2 superano il 75% della corrispondente energia attiva.

Il gestore della rete potrà chiedere un adeguamento dell’impianto utente e, in casi limite, potrà sospendere il servizio se:

-

il Fattore di Potenza istantaneo nel momento di massimo carico, per prelievo in periodo di alto carico, è inferiore a 0,9;

-

il Fattore di Potenza medio mensile è inferiore a 0,7;

-

il cliente immette in rete potenza reattiva.

Al fine di evitare l’applicazione delle penali, si consiglia di analizzare lo stato attuale del proprio sistema, verificando la possibilità di integrare la propria capacità di rifasamento installando nuova potenza reattiva.

Il CTS è un corrispettivo che viene applicato ai clienti collegati in MT qualora la Sezione di trasformazione MT/BT non abbia i requisiti previsti dalla norma CEI 0-16.

Il mercato elettrico

Il mercato elettrico, vale a dire la sede delle transazioni aventi per oggetto l’energia elettrica, nasce in Italia per effetto del D.Lgs. 16 marzo 1999, n. 79 (“Decreto Bersani”) nell’ambito del processo di recepimento della Direttiva comunitaria sulla creazione di un mercato interno dell’energia (Dir. n. 96/92/CE abrogata dalla Dir. n. 2003/54/CE).

Il mercato elettrico si articola in:

-

Mercato del Giorno Prima - MGP;

-

Mercato Infra giornaliero - MI;

-

Mercato per il Servizio di Dispacciamento - MSD.

Nel MGP e nel MI - definiti anche Mercati dell’Energia - produttori, grossisti e clienti finali, nonché Acquirente Unico (AU) e Gestore dei Servizi Energetici (GSE) acquistano e vendono all’ingrosso partite di energia elettrica per il giorno successivo.

Tali mercati, gestiti dal Gestore dei Mercati Energetici (GME), definiscono prezzi di equilibrio ai quali viene valorizzata l’energia negoziata.

Nel MSD, Terna si approvvigiona delle risorse necessarie alla gestione e al controllo del sistema (risoluzione delle congestioni intrazonali, creazione della riserva di energia, bilanciamento in tempo reale).

Le tipologie di contratto presenti nel mercato sono:

-

Prezzo fisso a tre fasce (F1, F2, F3) o due fasce (Peak/Off Peak) con durata variabile, i contratti più comuni sono a 12, 18 e 24 mesi: sono contratti dove il prezzo stabilito con il fornitore rimane invariato per il periodo definito. Il prezzo non può essere cambiato nel periodo di fornitura e può essere modificato solo per il periodo successivo al termine del contratto con modalità diverse da gestore a gestore, come riportato nelle CGC (Condizioni Generali di Contratto). La scelta del contratto di fornitura a tre fasce o due fasce dipende dal profilo energetico dei consumi e dalle offerte dei vari gestori. Al momento di decidere l’acquisto di energia è bene ricevere entrambe le offerte e provare ad eseguire una simulazione economica. La semplicità dell’offerta consente di poter eseguire vari confronti tra gestori e di poter determinare agevolmente i costi in fase di budget ad inizio anno.

-

Prezzo indicizzato esistono varie forme tra cui le più frequenti:

-

PUN orario - è un’offerta variabile dove al prezzo borsistico orario del PUN (reperibile nel sito del GME) viene applicato un valore di SPREAD fisso (remunerazione del fornitore energetico). Il calcolo del costo energetico è complesso ed è determinato dalla sommatoria del consumo di energia della i-esima ora moltiplicato per il valore borsistico del PUN della i-esima ora con aggiunta dello SPREAD del fornitore. Il costo energetico è influenzato dal profilo dei consumi; è suggerita questa tipologia di contratto per le aziende con forti consumi in fascia F3;

-

PUN GME - è un’offerta variabile dove al prezzo borsistico medio pubblicato dal GME a fine mese viene applicato dal fornitore uno SPREAD fisso. In questo caso la determinazione del prezzo energetico dell’azienda è molto semplice perché è dato dal PUN a tre fasce pubblicato mensilmente dal GME moltiplicato per i relativi consumi nelle singole tre fasce del relativo mese. In questa tipologia d’offerta il valore di SPREAD applicato dal fornitore è spesso leggermente più alto rispetto allo SPREAD applicato nelle offerte a PUN orario. Questo aumento è dovuto al fatto che il fornitore si accolla il rischio della tipologia di profilo di consumo del cliente.

-

All’indice Brent o altre tipologie di indice: è un’offerta variabile dove il fornitore applica uno SPREAD e il prezzo finale per l’azienda risulta variabile con l’indice scelto. Queste tipologie di contratto spesso hanno una duplice variabilità: una legata alla valutazione dell’indice di riferimento e l’altra al cambio euro/Dollaro.

-

Prezzo misto - forme di contratto miste tra indicizzato e fisso

-

Prezzo variabile con possibilità di fissare il prezzo fisso in qualsiasi momento dell’anno. Viene spesso usata per poter spostare la contrattazione del prezzo fisso in fase calante del mercato.

- Prezzo semi-fisso definito secondo la seguente formula:

-

Prezzo per fascia “i” così definito Pi= Poi + K x (Pmercatoi - Pri); ove:

-

Pi - prezzo energia del mese per la fascia “i”;

-

Poi - Prezzo di partenza fissato dal fornitore per la fascia “i”;

-

K - coefficiente moltiplicativo;

-

Pri - Prezzo di riferimento del mercato dell’energia per la fascia “i” valore stabilito dal fornitore;

-

Pmercatoi - Prezzo di mercato dell’energia della fascia “i” relativo al mese di riferimento.

Il prezzo varia intorno al prezzo fisso “Poi”, sia in aumento o in diminuzione in funzione del valore mensile dell’indice di riferimento “Pmercatoi” rispetto al valore dell’indice “Pri” preso come valore di riferimento.

-

I contratti di gas

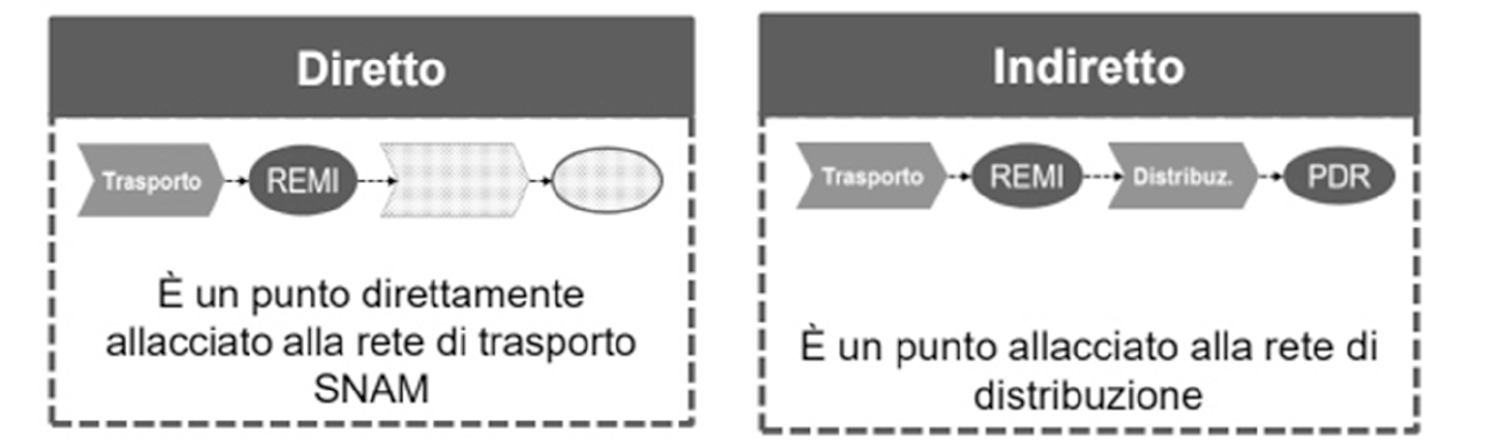

Per avere una chiara idea sulla tipologia dei contratti sottoscrivibili per il GAS è importante ricordarsi della struttura della rete del GAS, dalla quale si evince che ci sono utenti direttamente connessi alla rete Snam e utenti connessi indirettamente alla rete Snam attraverso distributori locali.

Figure 23 e 24 - Tipologie allacciamenti a rete gas dell’utente finale

Le tipologie di offerte sono due:

Offerta Monomia

La Monomia è una formula tariffaria in cui è previsto un solo corrispettivo, legato tipicamente al consumo. Per “Monomia” si intende anche quel tipo di contratto che, secondo il vecchio accordo Snam Confindustria, veniva applicato a tutti quei clienti i cui consumi risultavano compresi fra i 200.000 e i 500.000 mc/anno.

Offerta Binomia

La Binomia è una formula tariffaria in cui sono previsti due corrispettivi, uno fisso ed uno variabile per consumo. Per “Binomia” si intende anche quel tipo di contratto che, secondo il vecchio accordo Snam Confindustria, veniva applicato a tutti quei clienti i cui consumi risultavano superiori a 500.000 mc/anno.

In generale, la composizione del costo del GAS per il cliente finale è rappresentata nello schema sotto riportato:

Figura 25 - Composizione del prezzo del gas

Anche in questo caso, come per l’energia elettrica, sono presenti molte tipologie di offerta. Prima di tutto è fondamentale decidere se vogliamo avere offerta monomia o binomia:

-

per consumi di gas di tipo stagionale (es. hotel, aziende con uso per il solo riscaldamento e ACS) si consiglia di avere offerte monomia;

-

per consumi abbastanza costanti mensilmente può essere utilizzata sia la monomia che la binomia; è da tenere presente che per consumi superiori a 200.000 smc annuali i fornitori preferiscono fare offerte binomie.

Le tipologie di contratto presenti nel mercato sono:

-

Prezzo fisso con durata variabile i più comuni sono 12, 18 e 24 mesi.

Sono contratti dove il prezzo stabilito con il fornitore rimane invariato per il periodo definito dal contratto. Il prezzo non può essere cambiato nel periodo di fornitura e può essere modificato solo per il periodo successivo al termine della durata concordata di fornitura, con modalità diverse da gestore a gestore, come riportato nelle CGC (Condizioni Generali di Contratto). La semplicità dell’offerta consente di poter eseguire vari confronti tra gestori e di poter determinare agevolmente i costi in fase di budget ad inizio anno.

-

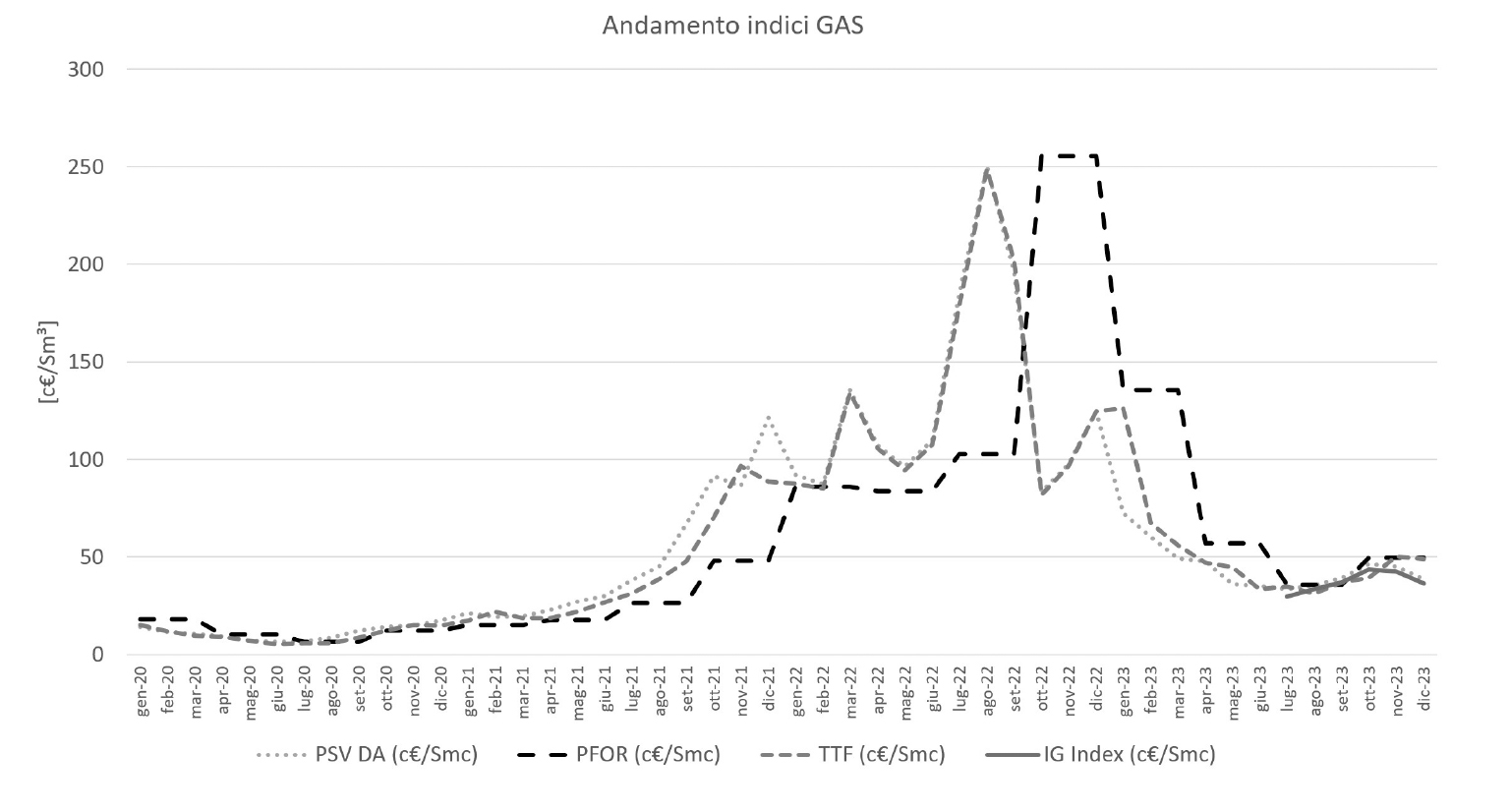

Prezzo indicizzato è di una sola tipologia e può essere riferito a un indice (TTF, PSV, Pfor).

Attualmente non esistono nel mercato offerte per la fornitura di GAS a prezzo indicizzato con possibilità di fixing (fissare prezzo fisso in qualsiasi momento dell’anno).

Andamento degli indici di riferimento

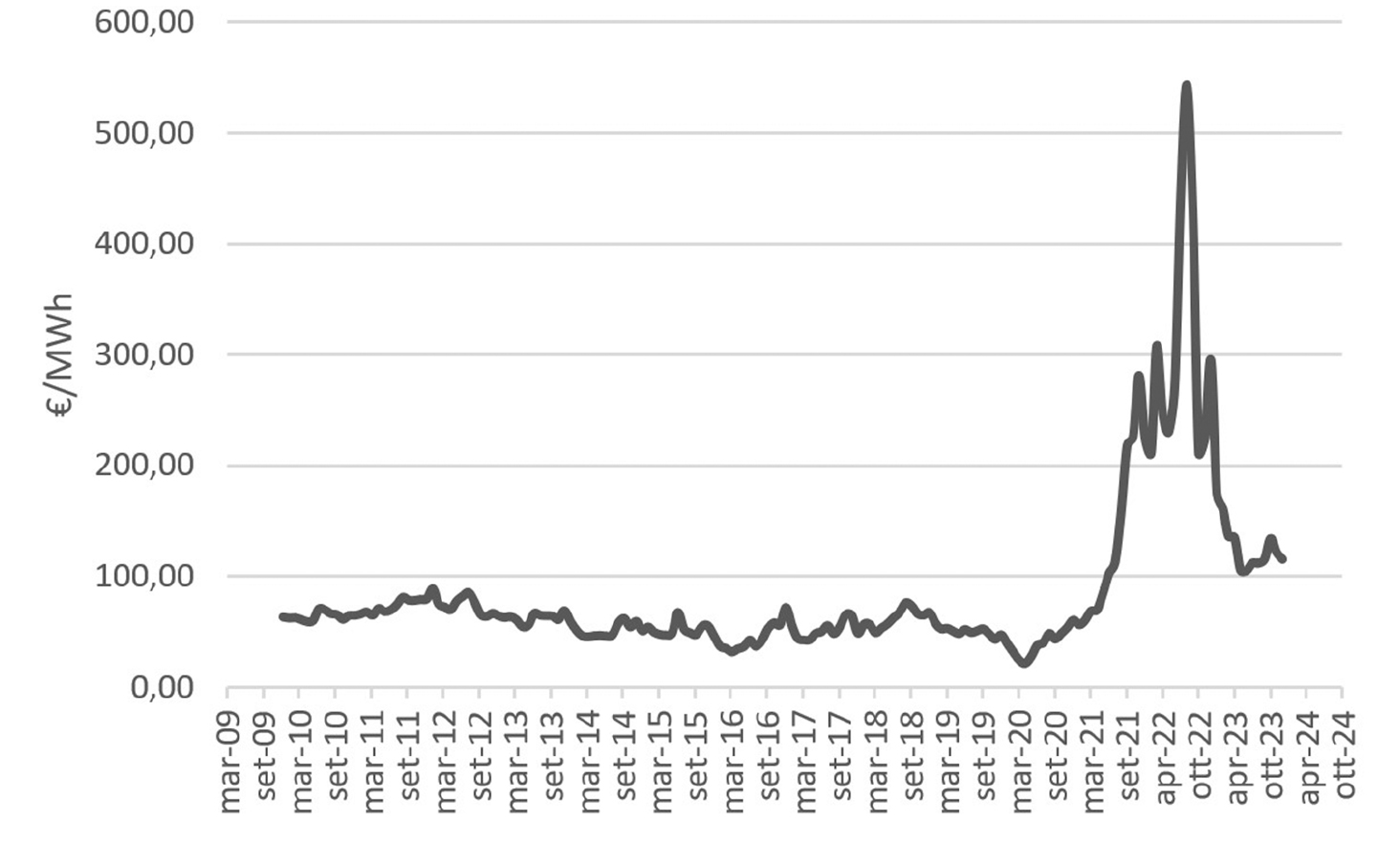

L’indice principale del mercato borsistico elettrico italiano è definito dal PUN (Prezzo Unico Nazionale) ed è determinato dagli scambi che avvengono nel mercato elettrico gestito dal GME (Gestore Mercato Elettrico).

L’andamento dell’indice PUN è rappresentato nella figura sotto; il valore del PUN è espresso in euro/MWh ed è calcolato con un profilo BaseLoad (BL: definito come una ipotetica utenza che preleva sempre lo stesso quantitativo di energia per tutte le ore dell’anno).

Figura 26 - Andamento PUN

Come indice di riferimento del mercato borsistico italiano del GAS è il PSV (Punto di Scambio Virtuale) e il nuovo IGI (Italian Gas Index) introdotto dal 20 luglio 2023. Il valore del PSV è determinato dagli scambi acquisto/vendita del GAS nel punto di ingresso/uscita della rete Snam Rete Gas. L’indice (IGI) è calcolato dal GME, per ciascun giorno-gas, sulla base dei prezzi delle transazioni concluse sul mercato del gas naturale (MGAS).

L’andamento dell’indice PSV espresso in euro/Smc calcolato in questo caso a inizio 2018 è rappresentato dall’andamento riportato nel grafico sotto e partendo da inizio 2018 la previsione del PSV da indicazioni per ulteriori 2 anni, ossia. Per completezza, vengono riportati anche i valori degli altri indici comunemente utilizzati a mercato, ossia TTF (Title Transfer Facility, indice del principale mercato gas europeo con sede in Olanda) e Pfor (definito e aggiornato trimestralmente da ARERA, è pari alla media aritmetica delle quotazioni forward trimestrali OTC relative al trimestre t-esimo del gas, presso l’hub TTF)

Figura 27 - Andamento PSV-TTF-Pfor-IG index

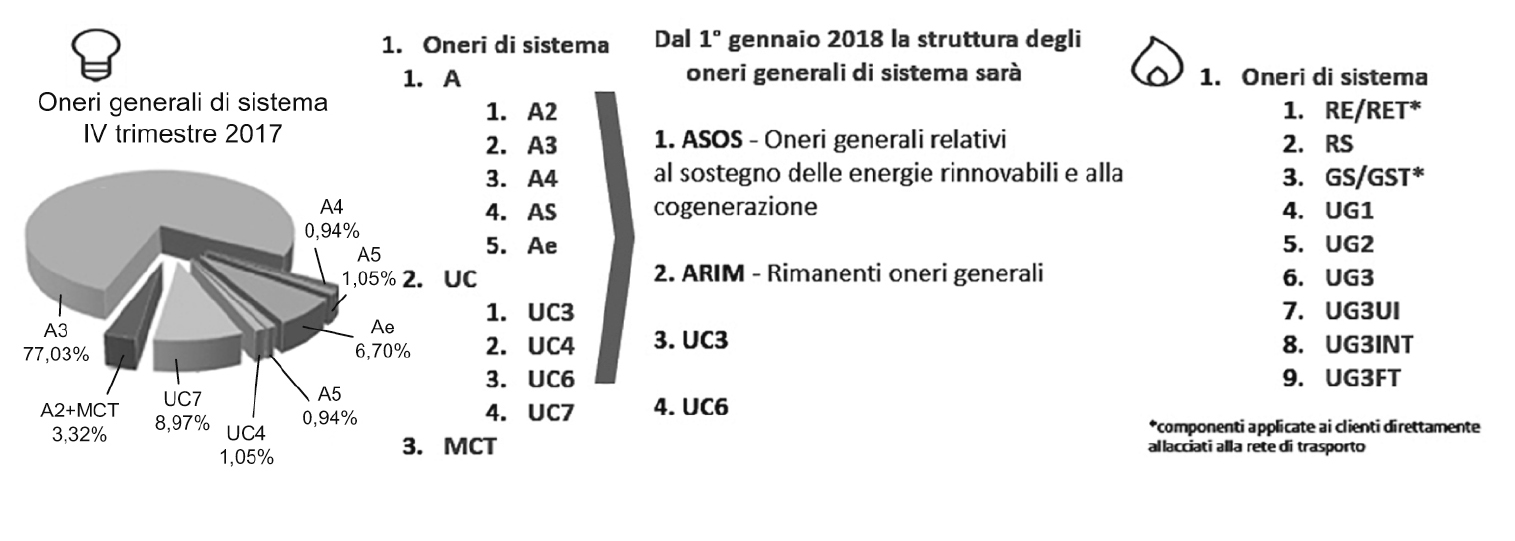

Riforma degli oneri di sistema e aggiornamenti tariffari

In maniera trimestrale l’autorità AEEGSI (Autorità per l’Energia Elettrica il Gas e il Sistema Idrico) oggi nominata ARERA (Autorità Regolazione per Energia Reti e Ambiente) provvedono ad aggiornare alcuni componenti variabili degli oneri di sistema.

A partire dal 01 gennaio 2018 è entrata in vigore la nuova classificazione degli oneri di sistema definiti dall’autorità AEEGSI. La figura sotto riportata spiega in maniera sintetica la trasformazione della struttura degli oneri generali di sistema.

Figura 28 - Oneri di sistema

15.3.5 Struttura e problematiche legali sui contratti di fornitura di energia

15.3.5Struttura e problematiche legali sui contratti di fornitura di energiaL’analisi della problematica contrattuale è stata analizzata per i contratti industriali per utenze in MT e BT. Per comprendere attentamente i contratti di fornitura è necessario sapere che la trasmissione e la distribuzione sono attività regolamentate dalle seguenti delibere e successivi aggiornamenti:

-

“Codice di rete” (Delibera n. 250/2004: Direttive per adozione del codice di trasmissione e dispacciamento di cui al D.P.C.M. 11 maggio 2004 - Delibere n. 79/2005 e n. 49/2006: verifica del codice di trasmissione e dispacciamento e verifica del Ministero dello Sviluppo economico).

-

TICA Delibera n. 99/2008 -Testo integrato delle condizioni tecniche ed economiche per la connessione alle reti elettriche con obbligo di connessione a terzi degli impianti di produzione di e produzione di energia elettrica.

-

Qualità del servizio (Delibera n. 341/2007 per trasmissione e TIQE testo integrato della qualità dei servizi di distribuzione e di misura dell’energia elettrica per il periodo di regolazione 2012-2015 (Delibera n. 198/2011) distribuzione per il periodo 2008-2011. Delibera n. 4/2004 sulla continuità del servizio di distribuzione).

-

TIT + TIME + TIC (Delibera n. 199/2011: TIT testo integrato delle disposizioni per l’erogazione dei servizi Delibera n. 199/2011: TIT -Testo integrato delle disposizioni per l’erogazione dei servizi di trasmissione e distribuzione; TIME -Testo integrato delle disposizioni per l’erogazione del servizio di misura e misura dell’energia elettrica; TIC -Condizioni economiche per l’erogazione del servizio di connessione).

-

Condizione per l’erogazione del servizio pubblico di dispacciamento (Delibera n. 111/2006).

I contratti di fornitura di energia sono regolamentati da:

| INDUSTRIALE ALIMENTATO IN AT/MT Contratto Libero | INDUSTRIALE ALIMENTATO IN BT E CIVILE Tutela da Delibera dell’Autorità |

|---|---|

| Testo integrato del monitoraggio del mercato all’ingrosso dell’energia elettrica e del mercato per il servizio di dispacciamento (TIMM) (Delibera n. 115/2018 e smi) | Recesso (Delibera n. 144/2007 e smi) |

| Testo integrato del sistema di monitoraggio dei mercati della vendita al dettaglio di energia elettrica e gas naturale (TIMR) (Delibera n. 151/2011 e smi) | Modalità di conclusione, modalità di modifica del contratto (ex Codice di condotta - Delibera n. 105/2006 e smi) |

| Testo integrato della qualità dei servizi di distribuzione, misura e vendita dell’energia elettrica per il periodo di regolazione 2012-2015 (Delibera n. 198/2011 e smi) | Trasparenza dei documenti di fatturazione (Delibera n. 152/2006 e smi) |

| INDUSTRIALE ALIMENTATO IN AT/MT Contratto Libero | INDUSTRIALE ALIMENTATO IN BT E CIVILE Tutela da Delibera dell’Autorità |

|---|---|

| Testo Integrato della regolazione della Qualità del servizio di Vendita (TIQV) (Delibera n. 164/2008 e smi) | Elenco dei venditori (Delibera n. 134/2007 e smi) |

| Testo integrato della vendita (TIV) | Scheda di confronto dei corrispettivi (Delibera n. 110/2007 e smi) |

| Delibera n. 4/2008 (art. 10) e smi | |

| Delibera n. 78/1999 e smi |

I contratti di fornitura devono essere composti dalle seguenti parti:

| Condizioni generali | Condizioni particolari | Offerta/proposta o richiesta di attivazione |

|---|---|---|

| Disciplina generale della fornitura | Condizioni economiche | Dati identificativi del cliente |

|

Richiesta di fornitura ed attivazione dei punti di prelievo (dove fornire) Quantità (potenza disponibile, tensione di alimentazione) (quanto e come fornire) |

Vediamo in maggiore dettaglio i vari componenti che compongono il documento CGC (Condizioni Generali di Contratto).

Condizioni generali e particolari

- Condizioni di fornitura

-

modalità di somministrazione (fasce orarie-Delibera n. 181/2006);

-

responsabilità per aspetti tecnici della somministrazione di energia, interruzioni e sospensione della fornitura;

-

divieto di utilizzo presso ubicazioni o per usi diversi da quelli determinati odi utilizzo da parte di terzi diversi da contraente (art. 45, Legge 28 febbraio 1985, n. 47: divieto di prestare forniture a stabili privi di concessione edilizia);

-

“misuratori” o “complessi di misura”.

-

-

Trasporto e Dispacciamento

Il cliente finale che acquista energia sul mercato libero deve stipulare: (i) contratti di trasmissione e distribuzione con il distributore e il (ii) contratto di dispacciamento con Terna S.p.A. (cd “servizi accessori”).

Può stipulare questi contratti direttamente oppure, ai sensi di Delibera n. 111/2006, può conferire mandato al fornitore:-

Mandato senza rappresentanza (art. 1705 cod. civ.) ed irrevocabile (art. 1723 cod. civ.);

-

il “soggetto mandatario” che stipula i due contratti (di trasmissione e distribuzione e dispacciamento) deve essere lo stesso;

-

obblighi di collaborazione del cliente;

-

a titolo gratuito;

-

comporta il ribaltamento sul cliente dei corrispettivi per il servizio come determinati ed aggiornati dall’Autorità (art. 1706 cod. civ.).

-

- Prezzi

-

componente legata al solo acquisto dell’energia;

-

clausole contrattuali relative al prezzo e della fatturazione -Delibere n. 105/2006 e n. 152/2006;

-

clausole di “chiusura” che potranno essere poste a carico del Cliente corrispettivi ulteriori o nuovi oneri, anche relativi a servizi e prestazioni diverse da quelle citate nel contratto imposti da leggi o da pubbliche autorità o altri soggetti competenti.

-

- Modalità di fatturazione e pagamenti

- Termini di fatturazione:

-

periodica;

-

anticipata/posticipata;

-

facoltà per il fornitore di modificare la periodicità;

-

fattura di acconto di consumi presunti stimati in base a consumi storici (autorizzazione a chiedere i dati storici di consumo al distributore - Delibera n. 42/2008);

-

Delibera n. 152/2006 come successivamente modificata e delibera n. 83/2007.

-

- Termini di fatturazione:

-

Termini di pagamento.

- Ritardo nei pagamenti.

-

Indicazione del tasso degli interessi convenzionali;

-

Sospensione della fornitura (Delibera n. 4/2008).

-

-

La fornitura è erogata con continuità e può essere interrotta temporaneamente, in tutto o in parte, per morosità del “cliente finale” o “inadempimento da parte del venditore” secondo modalità e termini oggi previsti dalla Delibera n. 4/2008 (ratio: incrementare l’efficienza e la liquidità del sistema e rafforzare gli strumenti di tutela del credito a disposizione degli esercenti la vendita in caso di morosità):

-

risoluzione.

-

Garanzie di adempimento degli obblighi di pagamento del cliente (fideiussione, polizze assicurative).

-

Conclusione del contratto e attivazione della fornitura di energia elettrica.

Il Contratto si perfeziona con l’accettazione dell’offerta da parte del Fornitore (art. 1326 cod. civ.) oppure con l’attivazione del servizio (art. 1327 cod. civ.).

Spesso la conclusione del contratto è condizionata ad una serie di eventi e requisiti:-

che sussista tutta la documentazione e informazioni per attivare la fornitura;

-

che sia attivato il RID bancario;

-

che sia stata costituita la garanzia;

-

che il cliente sia in regola con pagamenti dovuti al precedente fornitore e che non risulti sospeso al momento della richiesta di switching (NB Delibera n. 4/2008 condizione per revocare la richiesta di switching).

-

Patologie nella esecuzione del contratto

- Possono essere dovute a:

-

interruzione della fornitura;

-

forza maggiore;

-

clausola risolutiva espressa;

-

variazione delle condizioni del contratto;

-

uscita;

-

durata e recesso;

-

altre (cessione riservatezza informativa e trattamento dei dati servizi inclusi nella fornitura, legge regolatrice e foro competente, comunicazioni, rinvio normativo).

-

Offerta / proposta o richiesta di attivazione

- Dove fornire:

-

per ogni POD di fornitura deve essere chiaramente indicato il luogo di fornitura e il relativo numero identificativo del POD.

-

Quanto e come fornire:

-

qualità;

-

l’energia dovrà essere consegnata nella corrente, frequenza e voltaggio applicabili al Punto di Prelievo e in conformità con gli standard del Gestore della Rete responsabile del medesimo Punto di Prelievo;

-

quantità;

-

può essere fissato quantitativo annuo con pianificazione mensile;

-

può essere “a consumo” ossia commisurato al fabbisogno del somministrato (art. 1560 cod. civ.);

-

deve essere sempre previsto impegno di potenza.

-

15.4 L’audit energetico

15.4L’audit energeticoSi introduce l’argomento inerente agli audit energetici in quanto rientranti all’interno di alcune Direttive europee ricadenti nel tema dell’efficienza energetica. L’audit energetico costituisce una parte fondamentale di tutta l’attività ed è stato oggetto di specifiche normative tecniche.

15.4.1 Premessa

15.4.1PremessaPer eseguire le diagnosi energetiche sono state pubblicate le prime quattro parti della norma UNI CEI EN 16247 in materia di diagnosi energetiche (esiste anche una quinta parte relativa alle competenze dell’auditor energetico) analizzate brevemente di seguito.

PARTE I - Requisiti generali

PARTE I - Requisiti generaliLa norma definisce i requisiti, la metodologia comune e i prodotti delle diagnosi energetiche; è applicabile a tutte le forme di aziende ed organizzazioni, a tutte le forme di energia e di utilizzo della stessa, con l’esclusione delle singole unità immobiliari residenziali. Inoltre, la norma UNI CEI EN 16247 definisce i requisiti generali comuni a tutte le diagnosi energetiche oltre che i requisiti specifici per diagnosi energetiche relative a edifici, processi industriali e trasporti.

PARTE II - Edifici

PARTE II - EdificiLa norma è applicabile alle diagnosi energetiche specifiche per gli edifici, definendo i requisiti, la metodologia e la reportistica di una diagnosi energetica relativa a un edificio o a un gruppo di edifici, escludendo le singole residenze private.

PARTE III - Processi

PARTE III - ProcessiPer quanto riguarda i processi produttivi la norma definisce i requisiti, la metodologia e la reportistica di una diagnosi energetica nell’ambito di un processo, relativamente a organizzare e condurre una diagnosi energetica, analizzare i dati ottenuti con la diagnosi energetica, riportare e documentare i risultati della diagnosi energetica.

PARTE IV - Trasporto

PARTE IV - TrasportoLa norma determina anche i requisiti, la metodologia e la reportistica specifici per le diagnosi energetiche nel settore dei trasporti. Le procedure della norma si applicano alle diverse modalità di trasporto (stradale, ferroviario, marittimo, aereo), oltre che ai differenti ambiti (locale, a lunga distanza) e all’oggetto trasportato (fondamentalmente merci e persone).

La norma UNI CEI EN 16247-1 “Diagnosi energetiche - Parte I: Requisiti generali” definisce la diagnosi energetica come “ispezione sistematica ed analisi degli usi e consumi di energia di un sito, un edificio, di un sistema o di una organizzazione finalizzata ad identificare i flussi energetici ed il potenziale per il miglioramento dell’efficienza energetica e riferire in merito ai risultati”.

La norma richiede specifiche caratteristiche di qualità per:

-

l’auditor;

-

la diagnosi.

Infatti, l’auditor deve avere i requisiti di:

-

competenza in quanto deve essere sufficientemente qualificato e dotato di esperienza per lo scopo, finalità e accuratezza concordati;

-

confidenzialità poiché deve trattare come confidenziali le informazioni;

-

obiettività poiché deve considerare di primaria importanza gli interessi dell’organizzazione;

-

trasparenza in quanto deve palesare in maniera trasparente ogni possibile conflitto d’interesse).

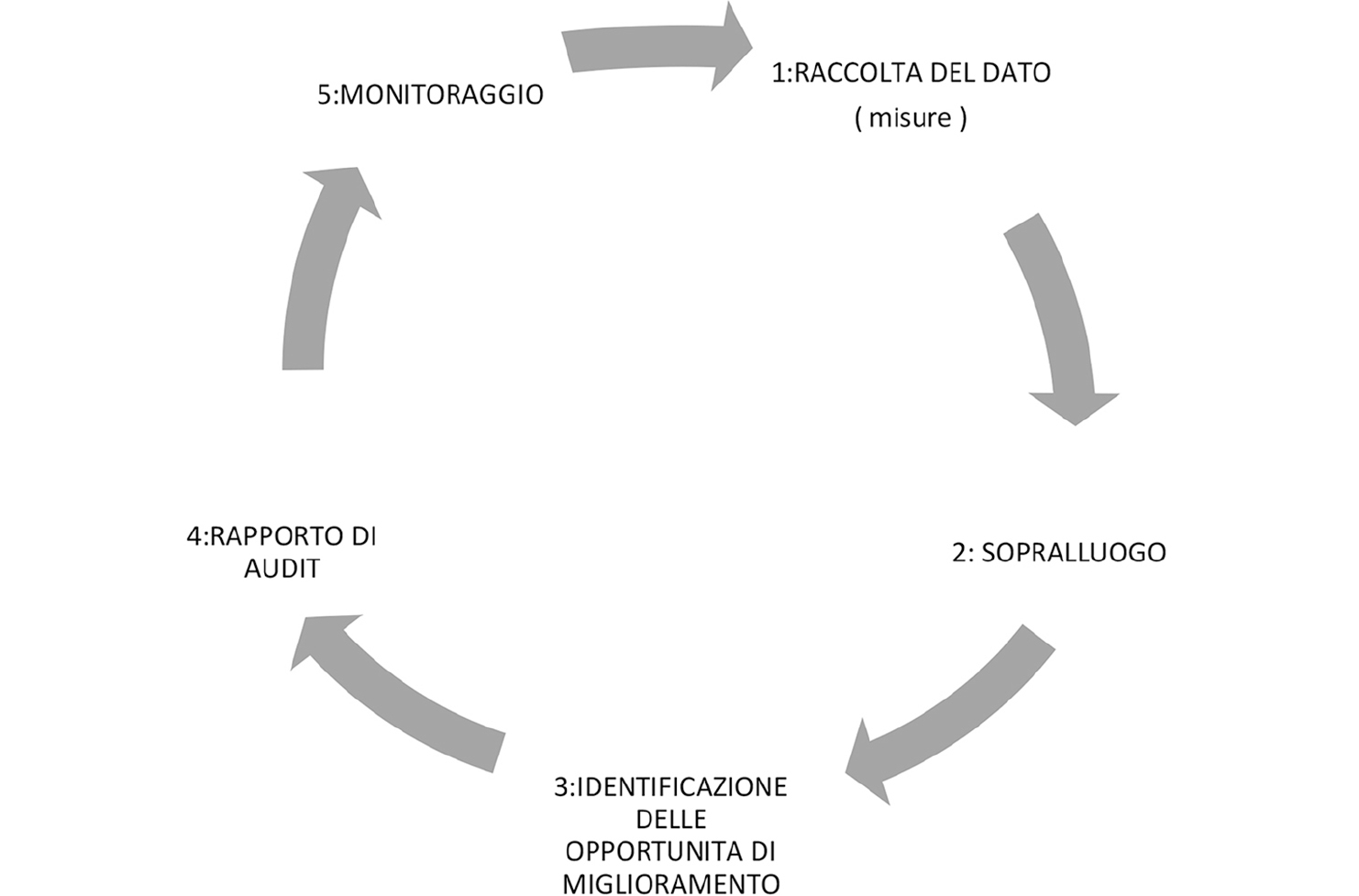

Il processo di diagnosi in generale prevede le seguenti fasi:

-

contatto preliminare;

-

incontro di avvio;

-

raccolta dati;

- attività in campo:

-

obiettivo dell’attività in campo;

-

condotta;

-

ispezioni in campo;

-

-

analisi;

- rapporto di diagnosi:

-

generalità;

-

contenuto del rapporto;

-

incontro finale.

-

Di fatto la norma UNI CEI EN 16247-1 nel paragrafo “Scopo e campo di applicazione” dichiara: “La presente norma europea specifica i requisiti, la metodologia comune e le risultanze di una diagnosi energetica. Si applica a tutte le forme di istituzioni ed organizzazioni, a tutte le forme di energia e di usi energetici, con l’eccezione delle unità abitative private unifamiliari. La presente norma europea copre i requisiti generali comuni a tutte le diagnosi energetiche. Requisiti specifici per le diagnosi energetiche completano i requisiti generali in sezioni separate dedicate alle diagnosi energetiche negli edifici, nei processi industriali e nei trasporti”.

Nota: Il D.Lgs. 4 luglio 2014, n. 102 nell’art 2, comma b-bis) ha ripreso in linea di principio questa stessa definizione parlando in maniera analoga di audit energetico o diagnosi energetica.

Si ritiene corretto pertanto poter parlare in maniera indistinta di “diagnosi energetica” o di “audit energetico”, utilizzando tra loro le due dizioni in maniera equivalente.

Esistono diversi approcci all’audit energetico in termini di scopo, obiettivi e dettaglio che dovranno trovare armonia nel rapporto tecnico finale prodotto, così da definire i requisiti essenziali che l’audit stesso si pone.

Lo scopo di un audit è principalmente quello di realizzare una dettagliata conoscenza dei consumi attraverso i vettori energetici, dei comportamenti e delle relative aree di spreco della realtà sottoposta ad audit, al fine di individuare le corrette modifiche e scelte dei comportamenti operativi, aspetti contrattuali dell’organizzazione e modalità operative con cui si possono conseguire i seguenti obiettivi:

-

la conoscenza del profilo dei consumi di energia del sistema, attraverso una chiara identificazione dei tipi di energia utilizzata;

-

la conoscenza dell’utilizzo di quell’energia e se vi è sempre un uso razionale della stessa;

-

l’individuazione delle possibili misure di contenimento dei consumi;

-

la valutazione di tali misure sulla base della logica costi/benefici;

-

il conseguente miglioramento dell’efficienza energetica;

-

la riduzione dei costi identificando e analizzando alternative come miglioramenti operativi tecnici e/o con ausilio di nuove attrezzature;

-

il miglior approccio al tema della sostenibilità ambientale.

Risulterà inoltre utile un confronto fra i consumi rilevati e quelli del settore merceologico di riferimento, così da avere una valutazione comparata delle prestazioni energetiche dell’impresa.

Con l’audit energetico vengono inoltre gettate le basi per predisporre il miglior schema operativo e finanziario che potrà essere seguito nell’attuare le eventuali strategie di efficienza energetica individuate.

In quanto procedura sistematica la diagnosi energetica deve possedere i seguenti requisiti:

-

Appropriatezza: adatto al campo di applicazione, obiettivi e accuratezza concordati;

-

Completezza: definizione del sistema energetico comprensivo degli aspetti energetici significativi al fine di definire l’oggetto e l’organizzazione sottoposti ad audit;

-

Rappresentatività: acquisizione di dati reali in numero e qualità necessari per lo sviluppo dell’inventario energetico, della diagnosi energetica e del sopralluogo del sistema energetico;

-

Tracciabilità: identificazione e utilizzo di un inventario energetico, documentazione dell’origine dei dati e dell’eventuale modalità di elaborazione dei suoi dati a supporto dei risultati della diagnosi energetica, comprensivo delle ipotesi di lavoro eventualmente assunte;

-

Utilità: identificazione e valutazione sotto il profilo costi/benefici degli interventi di miglioramento dell’efficienza energetica espressi attraverso documentazione adeguata e differenziata in funzione del settore, delle finalità e dell’ambito di applicazione, trasmessa al committente.

-

Verificabilità: identificazione degli elementi che consentono al committente la verifica del conseguimento dei miglioramenti di efficienza risultanti dall’applicazione degli interventi proposti.

Infine, deve sempre essere considerato che l’audit energetico deve essere eseguito da una persona, fisica o giuridica, che possieda competenze e strumenti commisurati al tipo di audit attuato nonché allo scopo e agli obiettivi concordati con il committente. Il responsabile dell’audit deve possedere un’esperienza relativa al tipo di audit previsto.

➔ Tipologia di audit

La scelta del livello di dettaglio e approfondimento dell’audit più adatta alle esigenze dell’organizzazione deve essere attuata anche in accordo a considerazioni economiche: il costo dell’audit cresce in conseguenza del livello di dettaglio richiesto. Sarebbe però necessario effettuare tale scelta soprattutto in base agli effettivi obiettivi che si intendono raggiungere in accordo con l’organizzazione committente, effettuando cioè una vera e propria analisi costi-benefici che, come già sottolineato, dovrebbe essere considerata come un vero e proprio investimento da parte dell’impresa.

Misurare le prestazioni energetiche in un momento specifico stabilisce una linea di base e fornisce il punto di partenza per stabilire gli obiettivi e valutare gli sforzi futuri e le prestazioni complessive.

➔ Strumenti di misura per l’audit operativo

Al fine di raccogliere le migliori informazioni durante l’audit potrà essere necessario effettuare alcune misurazioni e dotarsi pertanto dei necessari strumenti. La quantità e la tipologia di strumenti possono dipendere dal tipo di consumo energetico, dalle attrezzature e macchinari e dal livello di informazioni che si vogliono raccogliere.

Strumenti comunemente necessari per gli audit energetici possono essere:

| Metro a nastro: metri da 2 a 10 m. possono venire usati per controllare le dimensioni di pareti, soffitti, porte e finestre, le distanze tra componenti di impianti, diametri delle tubazioni etc. |  |

| Metro laser o ad infrarossi: distanziometri da 20 a 200 m sono utilizzati per verificare agevolmente le geometrie degli spazi disponibili, misurando non solo distanze, ma anche superfici e volumi. Risulta utile e veloce rilevare dimensioni ove il metro a nastro non sia sufficiente. |  |

| Misuratore di lux portatile: questo strumento è utilizzato per misurare i livelli di illuminazione nelle strutture. Il misuratore di luce consente l’analisi diretta dei livelli di illuminazione degli ambienti di lavoro per poter effettuare un confronto con i livelli di luce raccomandati in accordo alle tipologie di processo effettuate (a tale proposito è importante il ricorso e confronto con la norma UNI EN 12464-1 “Luce e illuminazione - Illuminazione dei posti di lavoro - Parte I: Posti di lavoro in interni”). Molte aree di edifici e impianti sono ancora significativamente sovra-illuminati, e la misurazione di questa illuminazione in eccesso consente all’auditor di valutare una riduzione dei livelli di lux attraverso i programmi di rimozione delle lampade o neon sostituendoli con sistemi ad alta efficienza. |  |

| Termocamere: necessarie per misure termografiche; utilizzati per rintracciare fenomeni dispersivi negli edifici, identificare i malfunzionamenti di macchinari o analizzare i processi termici; indispensabili per rilevare le variazioni termiche senza contatto in macchinari ove può esistere anche una potenziale situazione di pericolo. |  |

| Termometri: necessari per misurare le temperature, in Uffici e altre aree di lavoro e per misurare la temperatura di funzionamento di attrezzature, macchinari e impianti operativi, inclusi i relativi processi. Conoscere le temperature di processo consente all’auditor di determinare l’efficienza delle apparecchiature e anche identificare emissioni particolari di calore residuo utilizzabile come fonte per potenziali programmi di recupero di calore. Idonei a tal scopo possono essere termometri elettronici con sonde intercambiabili; alcuni tipi di termometri comunemente in vendita includono una sonda a immersione, una sonda per la temperatura superficiale e una sonda schermata contro le radiazioni per misurare la temperatura dell’aria. |  |

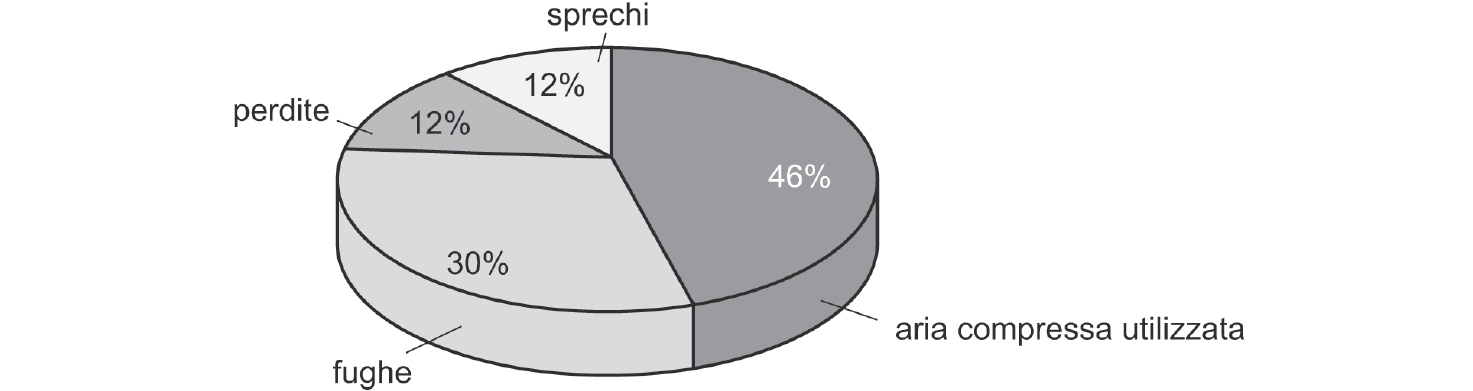

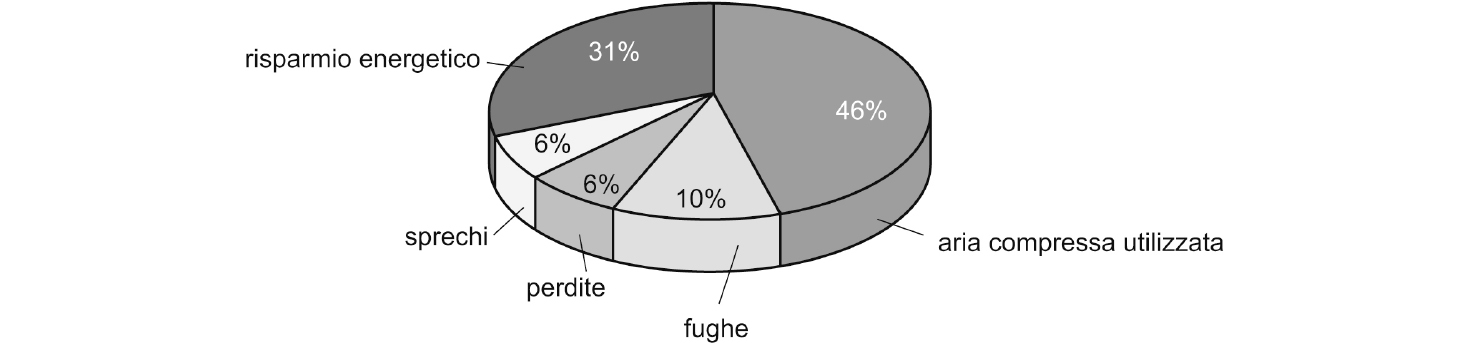

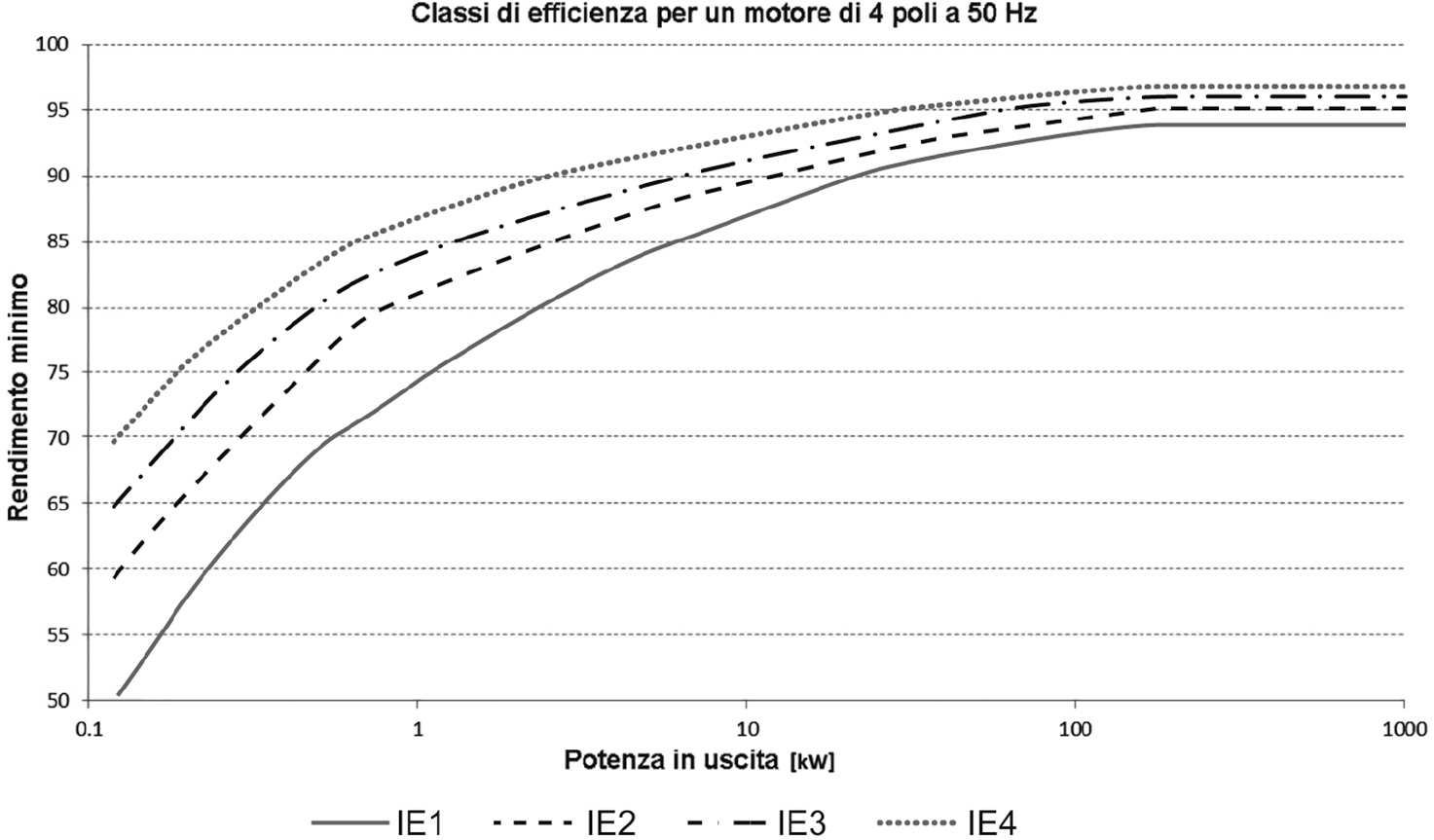

| Rilevatore di perdite ad ultrasuoni: i rilevatori di perdite di aria compressa ad ultrasuoni sono ricevitori elettronici ad ultrasuoni sintonizzati in modo molto preciso alla frequenza del suono di una perdita d’aria. Questi dispositivi sono sensibili al rumore delle piccole perdite d’aria. Alcuni rilevatori sono in grado di rilevare il rumore di fondo presente e segnalare così di conseguenza il rumore di una perdita d’aria. |  |